L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

1. Principes de base du soudage par friction malaxage (FSW)

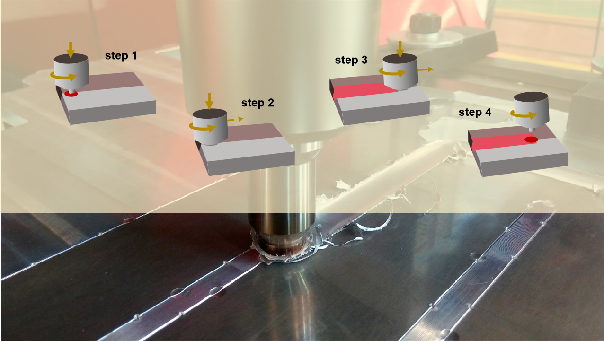

Une fois la tête de mélange rotative à grande vitesse insérée dans la pièce à usiner, elle se déplace dans la direction du soudage. La zone de contact entre la tête de mélange et la pièce génère de la chaleur par friction, ce qui adoucit la plasticité du métal environnant en raison du mouvement de l'aiguille de mélange, ramollissant ainsi la couche métallique qui remplit la cavité derrière l'aiguille de mélange.

À l'heure actuelle, le soudage par friction malaxage est principalement utilisé pour la connexion dealuminium, cuivre, magnésium, titaneet d'autres supports ou matériaux différents.

2. Soudage par friction malaxage (FSW)

Lorsque le soudage commence :Placez l'épaulement rotatif à grande vitesse et l'outil d'agitation avec des saillies en forme d'aiguille dans la zone de soudage de la pièce à souder. Les épaulements d'arbre peuvent être utilisés en même temps pour empêcher le matériau de déborder à l'état plastique.

Pendant le processus de soudage: La résistance de friction entre la tête d'agitation et le matériau de soudage génère de la chaleur de friction, qui ramollit le matériau et provoque une déformation plastique, libérant de l'énergie de déformation plastique. Lorsque la tête de mélange avance le long de l'interface à souder, le matériau thermoplastique est transféré de l'avant vers l'arrière de la tête de mélange et, sous l'action de forgeage de l'épaulement de la tête de mélange, une connexion en phase solide entre les pièces est obtenue. .

En fin de soudage: La tête de mélange tourne hors de la pièce.

Processus de soudage par friction-malaxage

3. Technologie et fonctionnalités

Petite déformation: Le matériau n'a pas besoin d'être fondu, l'apport de chaleur est faible et la déformation est minime;

Forte adaptabilité: Non affecté par la température et l'humidité ambiantes, forte adaptabilité ;

Excellentes performances: La zone de soudure forme une « structure forgée » dense sans bulles ni défauts de retrait;

Respectueux de l'environnement et sûr: le processus de soudage ne produit pas d'arc, de fumée, d'éclaboussures, etc., il est donc sûr, vert et respectueux de l'environnement.

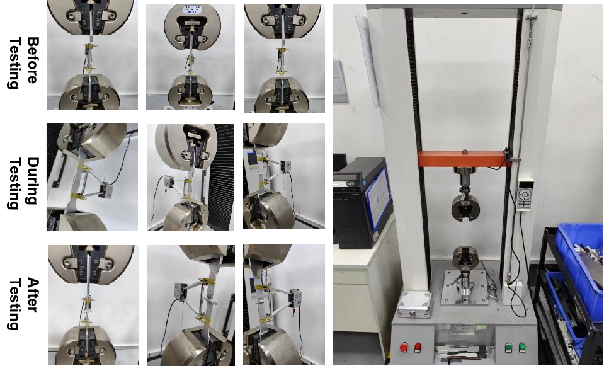

Essai de résistance des joints soudés par friction malaxage

Par rapport aux solutions de soudage par fusion ordinaires, le soudage par friction-malaxage présente les avantages exceptionnels suivants:

²Il appartient à la technologie de soudage à l'état solide et le matériau de soudage ne fond pas pendant le processus de soudage;

²La qualité des joints soudés est bonne, les soudures ont une structure de forgeage à grains fins et il n'y a aucun défaut tel que des pores, des fissures et des inclusions de scories;

²Il n'est pas limité par la position du cordon de soudure et peut réaliser diverses formes de soudage commun;

²L'efficacité du soudage est élevée et le formage par soudage en un seul passage peut être réalisé dans une plage d'épaisseur de 0,4 à 100 mm;

²La pièce à souder présente une faible contrainte résiduelle et une faible déformation, permettant un soudage de haute précision;

²Le joint a une résistance élevée, de bonnes performances en fatigue et une bonne résistance aux chocs ;

²Faible coût de soudage, aucune consommation de processus de soudage, pas besoin de remplissage de fil et de gaz de protection ;

²L'opération de soudage est simple et il est facile de réaliser un soudage automatisé.

4. Application de la technologie de soudage par friction-malaxage à la fabrication de bacs de batterie

L'alliage d'aluminium présente les avantages d'une faible densité, d'une résistance spécifique élevée, d'une bonne stabilité thermique, d'une résistance à la corrosion et d'une conductivité thermique, non magnétique, facile à former et d'une valeur de recyclage élevée. C'est un matériau idéal pour la conception légère des batteries.

À l'heure actuelle, la solution du plateau de batterie en alliage d'aluminium et du couvercle supérieur en plastique présente un effet de légèreté remarquable et a été adoptée par de nombreux constructeurs automobiles. Le plateau de batterie adopte une solution de profils d'extrusion d'aluminium + soudage par friction-malaxage + soudage MIG. Le coût d'application global est faible, répond aux exigences de performance et peut réaliser l'intégration de canaux d'eau de circulation de batterie refroidis à l'eau.

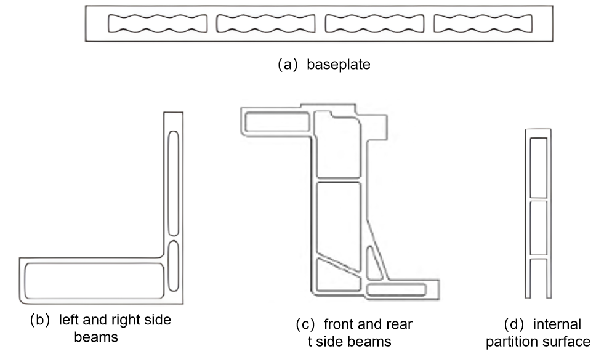

Un bac de batterie typique se compose principalement d'un cadre profilé en alliage d'aluminium et d'une plaque inférieure en profilé en alliage d'aluminium, qui sont soudés ensemble à l'aide de profilés extrudés de la série 6, comme le montre la figure ci-dessous :

Plateau de batterie en alliage d'aluminium

Structure et matériaux en coupe transversale :Le cadre et la plaque inférieure sont constitués de profilés extrudés en alliage d'aluminium, les matériaux sont généralement 6061-T6 (limite d'élasticité 240 MPa, résistance à la traction 260 MPa), 6005A-T6 (limite d'élasticité 240 MPa, résistance à la traction 260 MPa). résistance 215 MPa, propriété de traction 255 MPa) et 6063-T6 (propriété de rendement 170 MPa, capacité de traction 215 MPa). Réfléchissez à la marque spécifique à choisir en fonction de facteurs tels que la complexité des sections, le coût et la consommation d'outillage.

Difficulté technique:

Le cadre et la plaque inférieure sont les supports des modules de batterie et nécessitent une grande résistance. Par conséquent, une section transversale à double couche avec une cavité est souvent choisie pour garantir la résistance. L'épaisseur de la plaque de base est généralement d'environ 10 mm et l'épaisseur de la paroi est de 2 mm. Les panneaux en aluminium monocouche sont moins fréquemment utilisés.

Une section transversale typique du cadre est constituée de plusieurs cavités et est constituée d'un matériau 6061-T6 avec une épaisseur de paroi de 2 mm à son point le plus fin.

La section transversale typique de la plaque de base est constituée de plusieurs cavités, dont une saillie supérieure, principalement utilisée pour le montage des modules de batterie. La section transversale est grande avec seulement 2 mm d'épaisseur, le matériau est donc généralement du 6005A-T6.

Section Profil

Solution:

Les panneaux de base et les panneaux de base, ainsi que les panneaux de base et le cadre, sont principalement reliés par soudage par friction malaxage. La résistance du soudage peut atteindre environ 80 % de celle du matériau de base.

Les profilés des panneaux de base utilisent des joints soudés par friction malaxage, et les panneaux de base sont soudés avec des joints en bout double face. Le soudage double face présente une haute résistance et une faible déformation.

Un joint de soudage par friction malaxage double face est formé entre le cadre et les panneaux de base. Pour laisser suffisamment d'espace pour la tête de mélange, la longueur d'extension à l'endroit où le cadre est relié aux panneaux de base doit être suffisante pour éviter toute interférence entre le cadre et la tête de mélange, et pour éviter d'augmenter la taille et la difficulté d'extrusion des profilés du cadre. Cependant, le soudage double face présente des caractéristiques de haute résistance et de faible déformation, ce qui constitue également son principal avantage.

Nous mettrons régulièrement à jour les technologies et les informations sur la conception thermique et l'allègement et les partagerons avec vous pour votre référence. Merci de votre attention envers Walmate.