à comprendre vos objectifs commerciaux

et à nous efforcer d’améliorer les avantages de votre projet.

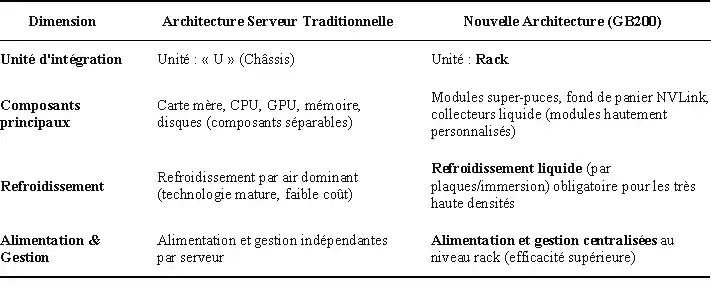

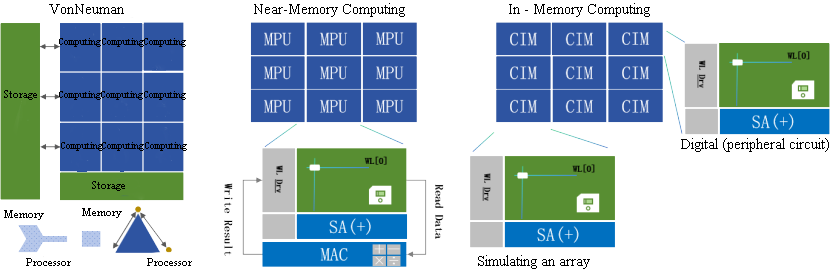

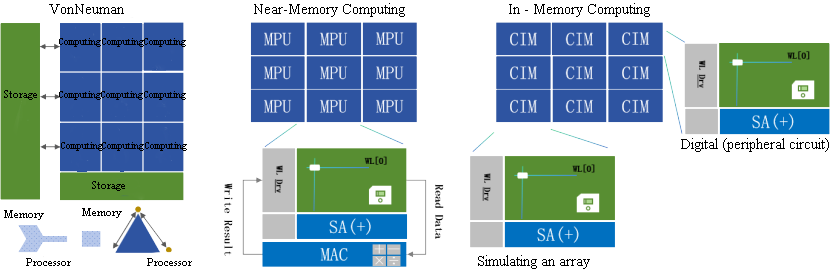

Sur la voie menant à la puissance de calcul IA à l'échelle de l'exaflop, le CloudMatrix 384 de Huawei et le cluster GB200 NVL72 de NVIDIA sont devenus deux sommets technologiques mondialement remarqués. Ils ne représentent pas seulement des capacités d'intégration matérielle différentes, mais révèlent plus profondément deux philosophies fondamentalement distinctes pour construire des systèmes de supercalcul.

L'un est comparé à une « fièvre élevée persistante », confronté au défi ultime du refroidissement sous un flux thermique continu et extrêmement dense généré par 384 puces fonctionnant en régime permanent. L'autre est décrit comme une « épilepsie intermittente », nécessitant de maîtriser les violentes impulsions de flux thermique produites par la synchronisation de 72 GPU de pointe. Ces deux « diagnostics » différents aboutissent finalement à des « traitements » radicalement distincts – les solutions de refroidissement – et mettent clairement en lumière pour nous deux philosophies d'ingénierie centrales : l'affrontement entre l'ingénierie système déterministe et l'innovation agile par l'écosystème. Pour chaque entreprise de la chaîne d'approvisionnement impliquée, comprendre cet affrontement est essentiel pour définir son propre rôle futur.

1- La racine de la différence fondamentale – Le « diagnostic » détermine le « traitement »

Dès le point de départ de la conception, Huawei et NVIDIA ont emprunté des chemins différents, ce qui a directement façonné leurs caractéristiques thermiques dissemblables.

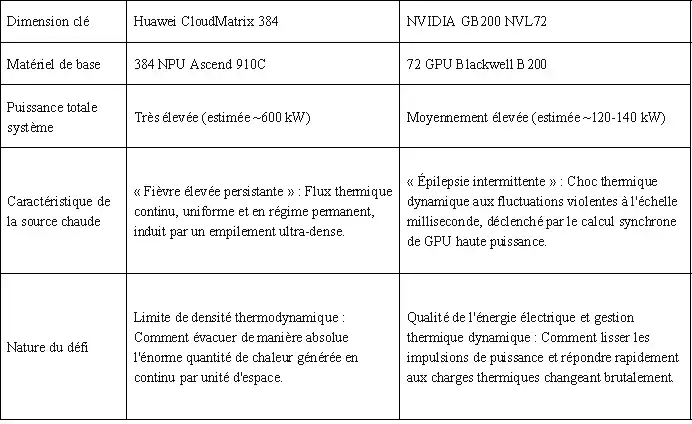

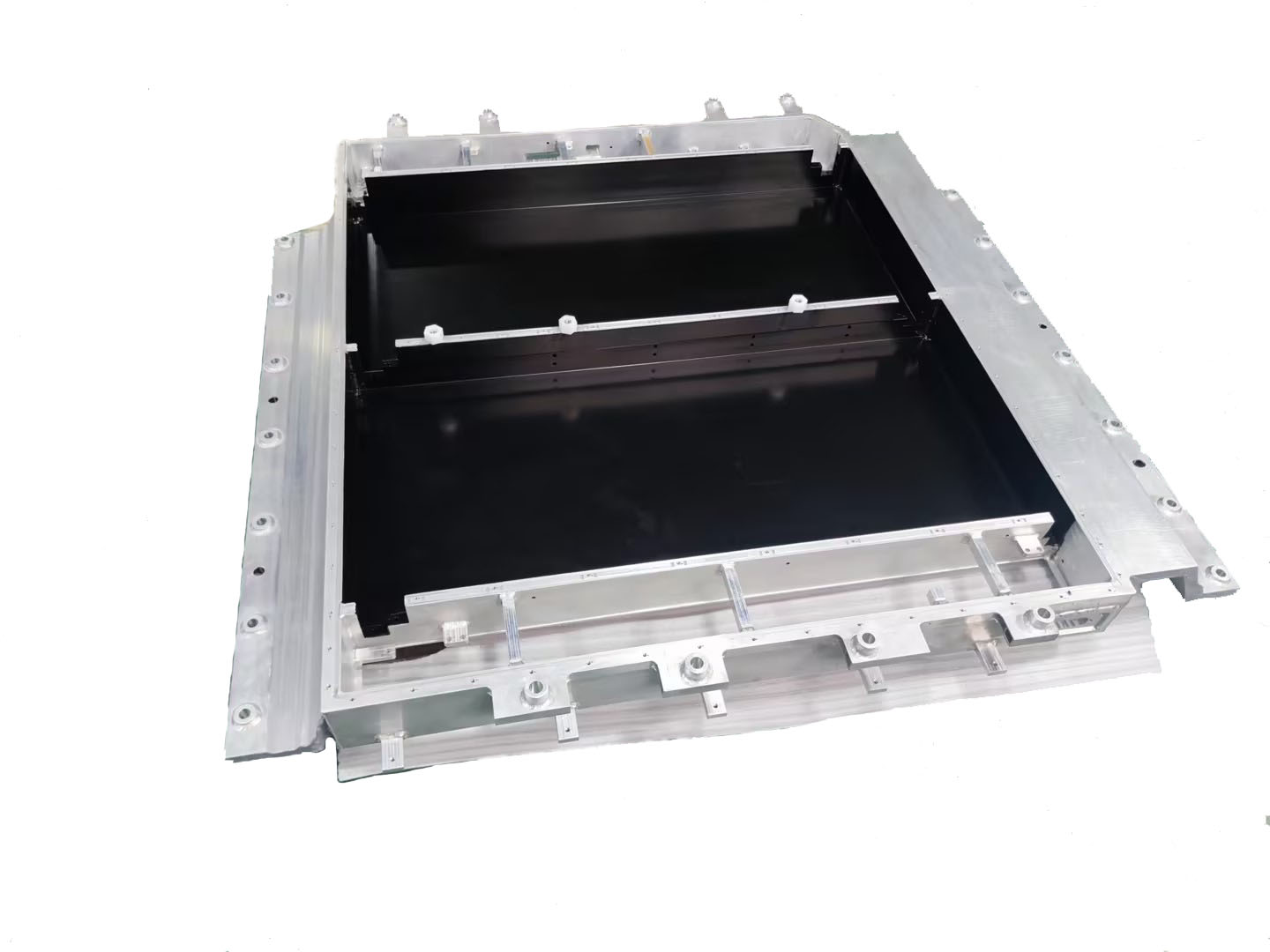

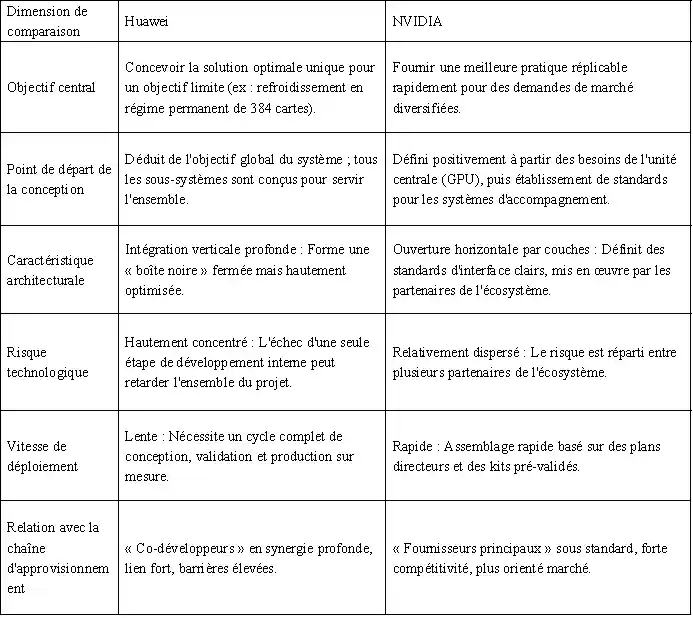

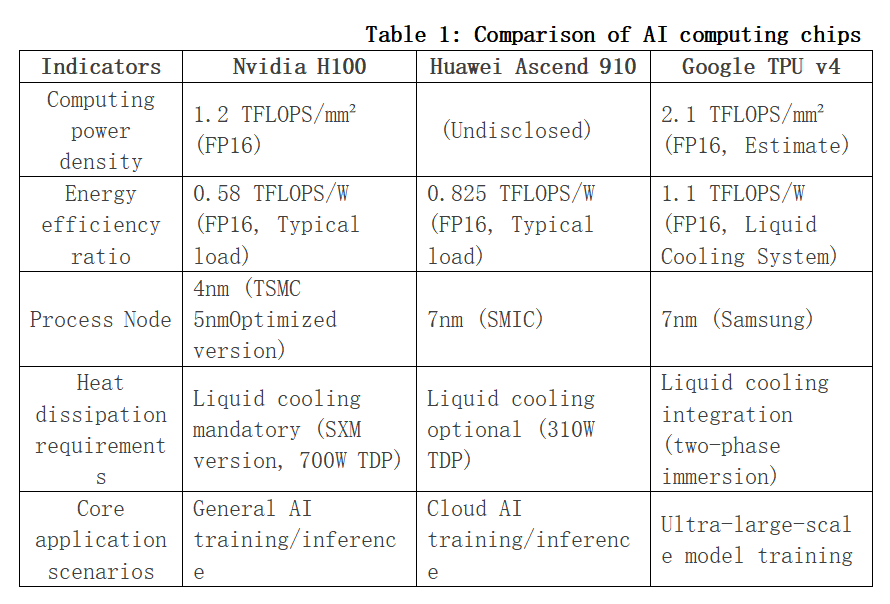

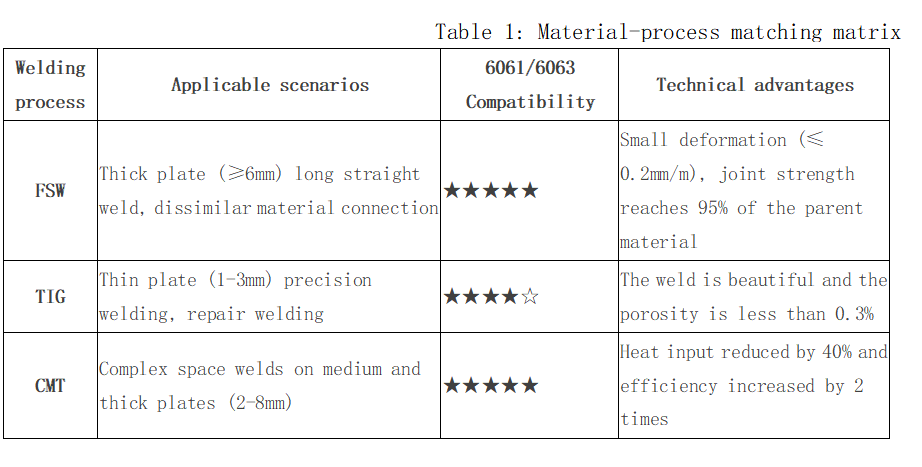

Tableau 1 : Comparaison des caractéristiques des sources de chaleur pour les deux approches technologiques

Cette différence entre « fièvre persistante » et « épilepsie intermittente » n'est en rien fortuite. Elle reflète le fait qu'en tant que challenger, Huawei a choisi de concentrer ses efforts sur les performances totales du système, poussant sans compromis la densité de calcul à ses limites dans un seul rack. En revanche, en tant que leader, la tâche de NVIDIA est de construire un écosystème capable de collaborer efficacement et de se démocratiser facilement, tout en préservant l'avantage absolu en performance par puce.

2- La matérialisation des philosophies d'ingénierie – Deux voies de refroidissement liquide

Les deux philosophies de conception différentes trouvent leur expression la plus concentrée dans les solutions clés de refroidissement liquide, façonnant toute la pile technologique, de la puce à la salle serveur.

a. Huawei : La pratique du refroidissement liquide par l'ingénierie système déterministe

Il s'agit d'une philosophie de conception descendante, née d'objectifs déterministes au niveau système. Son essence est la mise en œuvre globale, intégrée et hautement fiable du refroidissement en tant qu'élément clé de l'infrastructure, et non seulement comme un composant périphérique.

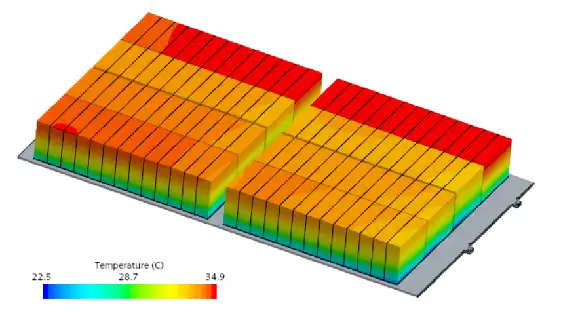

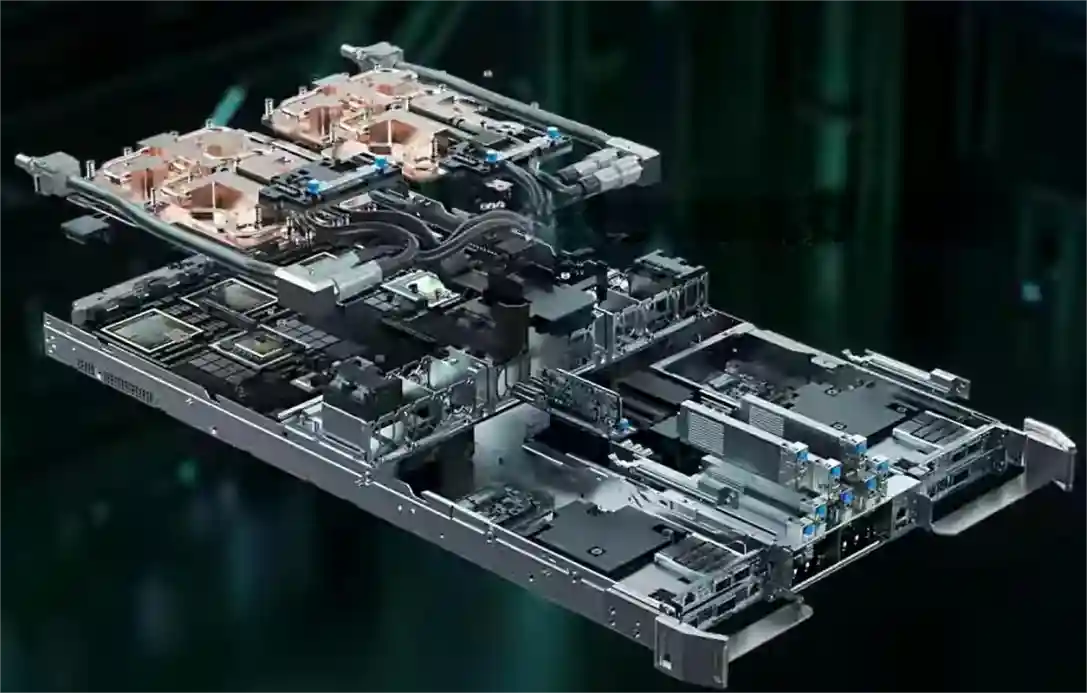

Figure 1 : Nœud supercalculateur Huawei Ascend 384

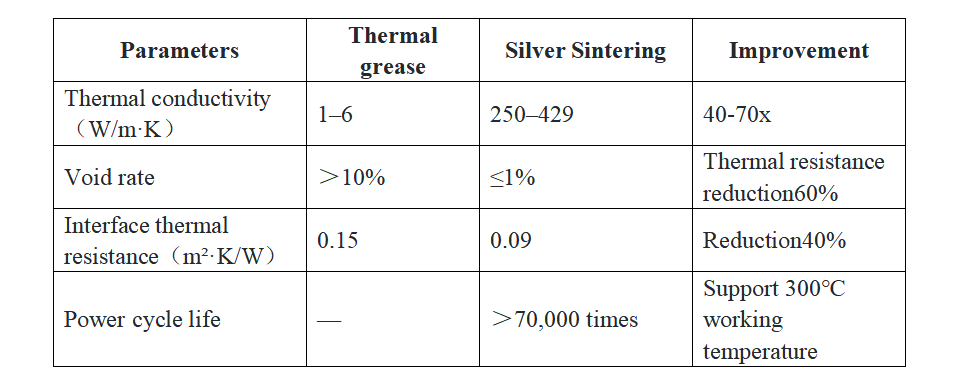

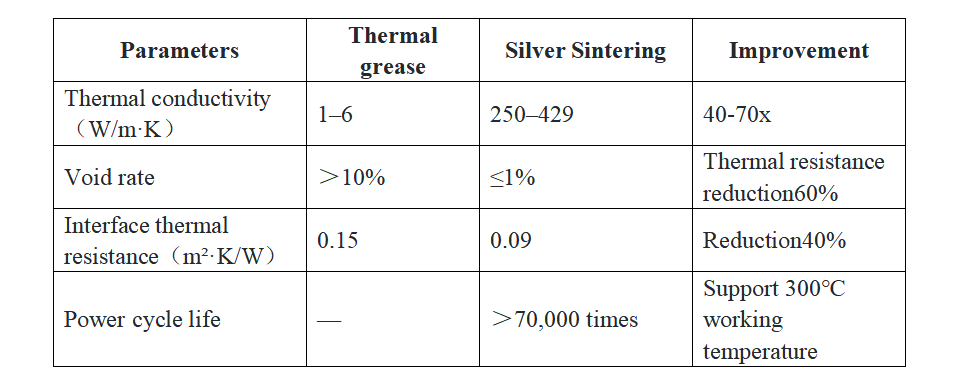

· Précision au niveau puce et connexions fiables : Pour assurer un transfert de chaleur efficace de la puce vers la plaque froide, Huawei se concentre sur l'optimisation des matériaux d'interface. Bien que des documents publics montrent des réserves de brevets de pointe dans ce domaine (par exemple, des charges en carbure de silicium à haute sphéricité), leur application spécifique dans le nœud supercalculateur n'est pas divulguée. Ce qui est certain, c'est que leur solution vise nécessairement une très faible résistance thermique d'interface et une fiabilité à long terme pour relever le défi de la « fièvre persistante ».

· Redondance au niveau système et contrôle intelligent : Adoption de conceptions redondantes (comme l'alimentation en liquide en boucle) et développement propre du contrôleur de gestion thermique (TMU) agissant comme « centre nerveux » du système. Ce contrôleur permet une commutation en 0 seconde entre les circuits et utilise l'IA pour la prédiction de pannes, garantissant de manière définie par logiciel la détermination et la fiabilité de la chaîne de refroidissement – une illustration typique de sa pensée systémique.

· Fusion avec l'infrastructure (« fusion froid-électricité ») : Au niveau du rack, intégration physique et gestion unifiée de l'unité de distribution de liquide (CDU) et de l'unité de distribution d'alimentation électrique (PDU). Cette conception « liquide-électricité intégrée » est la réponse d'ingénierie ultime pour gérer une densité de puissance ultra-élevée par rack, simplifier le déploiement et améliorer l'efficacité énergétique (en réduisant le PUE). C'est la matérialisation de sa conception déterministe, de l'idée à la forme physique.

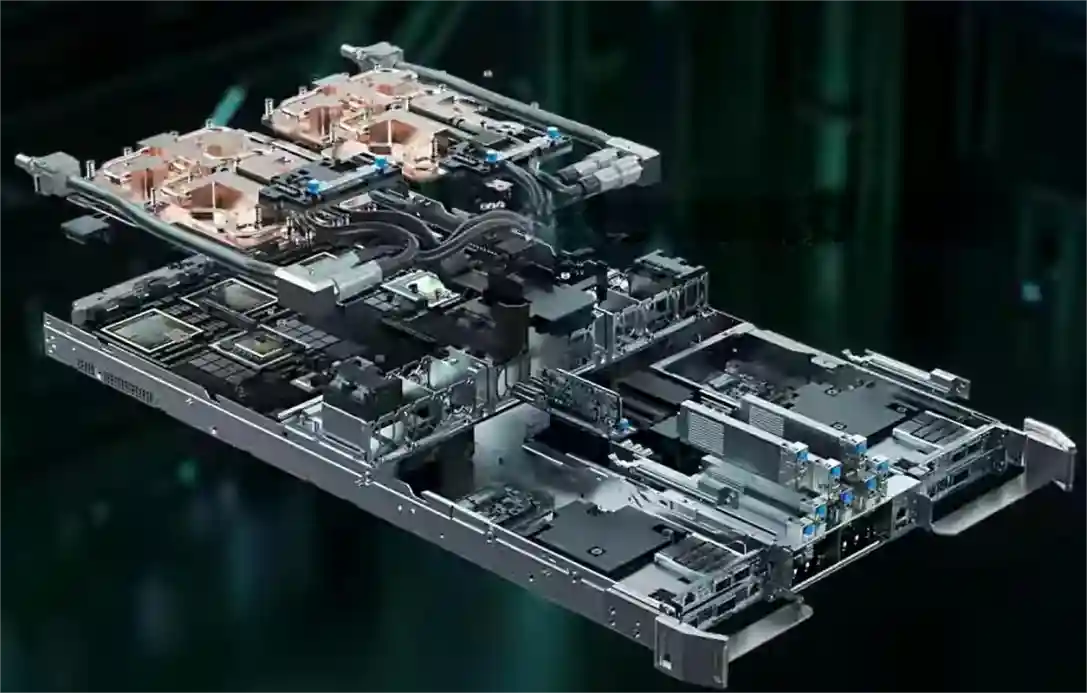

b. NVIDIA : Le cadre du refroidissement liquide par l'innovation agile de l'écosystème

Il s'agit d'une philosophie de conception centrée sur le GPU, visant à habiliter un écosystème mondial en définissant des standards ouverts. Son essence est de fournir un « plan directeur » validé, réduisant le seuil d'adoption pour toute l'industrie et permettant un déploiement à grande échelle efficace et flexible.

Normalisation au niveau puce et conception de référence (VRD) : NVIDIA fournit des conceptions de référence de refroidissement détaillées pour ses GPU (comme la série Blackwell), définissant clairement les interfaces de performance telles que les dimensions physiques de la plaque froide, la puissance thermique de conception (TDP), le débit et la perte de charge. Cela équivaut à fournir une « réponse standard » à tous les fabricants de solutions de refroidissement, encapsulant la complexité dans des pièces standardisées et garantissant la compatibilité et une base de qualité pour les composants fondamentaux.

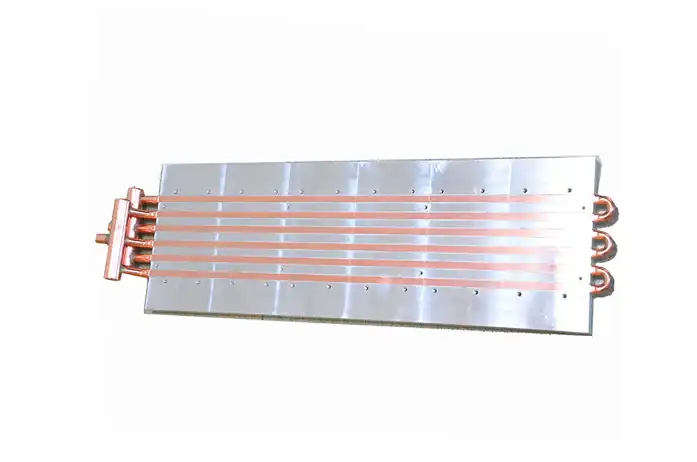

Figure 2 : Module serveur NVIDIA et plaque de refroidissement liquide à microcanaux

· Collaboration à l'échelle de l'écosystème et certification des solutions : Collaboration approfondie avec des leaders de la gestion thermique et des infrastructures comme Vertiv et Boyd pour co-développer et certifier des solutions de refroidissement liquide au niveau rack. Par exemple, la solution de rack Vertiv™ Titan 2 Ready Liquid Cooling System est un produit pré-validé développé sur la base du plan directeur NVIDIA, permettant aux opérateurs de centres de données d'acquérir rapidement un cluster de refroidissement liquide prêt à l'emploi, comme pour un équipement standard.

· Habillage par jumeau numérique et accélération du déploiement : Via la plateforme NVIDIA Omniverse, fourniture d'outils de jumeau numérique et de simulation pour les systèmes de refroidissement liquide de centres de données. Les clients peuvent concevoir, valider et optimiser leur solution thermique dans un environnement virtuel, réduisant considérablement les coûts et les risques de validation physique et permettant une approche agile de la conception au déploiement.

Pour comprendre plus clairement ces deux voies, nous comparons leurs différences essentielles ci-dessous :

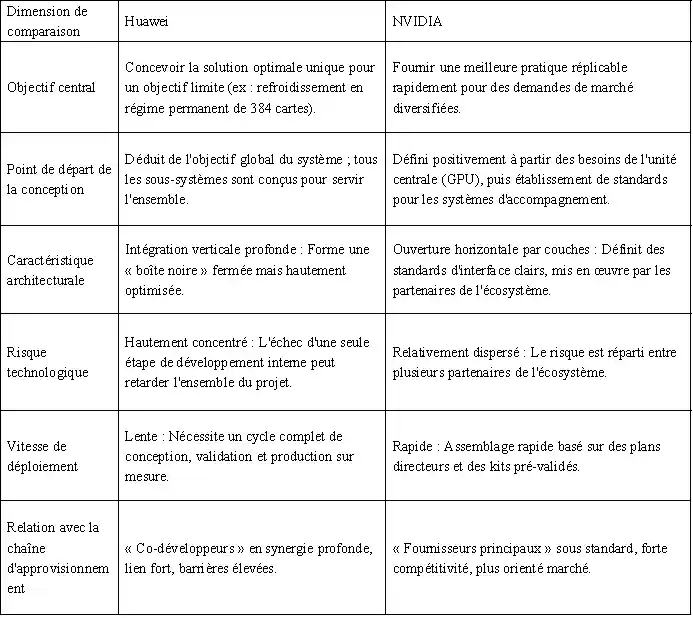

Tableau 2 : Modèle Huawei vs. Modèle NVIDIA : Aperçu des différences clés

3- L'enseignement de l'histoire et la fusion future

La compétition entre ces deux voies n'est pas un cas isolé dans l'histoire de la technologie. Elle représente essentiellement une nouvelle incarnation classique de l'innovation par intégration systémique face à l'innovation par écosystème de plateforme. Huawei ressemble à Apple à l'époque de Steve Jobs, recherchant un contrôle absolu sur l'expérience produit du sommet à la base. NVIDIA, quant à lui, s'apparente davantage à Google Android aujourd'hui, animant la prospérité de tout un écosystème en établissant des standards centraux (système Android / architecture GPU).

Pour le secteur, la tendance future n'est pas le remplacement complet de l'un par l'autre, mais une certaine convergence possible :

· Dans les projets nationaux ou d'entreprise poursuivant une puissance de calcul ultime, l'attrait de « l'ingénierie système déterministe » reste intact.

· Sur le vaste marché commercial du cloud computing, « l'innovation agile par l'écosystème » continuera à se développer grâce à ses avantages en vitesse et en coût.

· L'étincelle de l'intelligence peut naître à l'intersection : intégrer une personnalisation plus poussée et une optimisation collaborative au sein de standards d'écosystème ouverts.

4- Conclusion

Ainsi, la compétition sur le refroidissement entre Huawei et NVIDIA est, par essence, un affrontement entre deux compétences fondamentales à l'ère de l'IA : l'une cherche à atteindre des performances extrêmes et déterministes grâce à une intégration profonde et systémique ; l'autre anime l'innovation agile et la diffusion rapide de l'industrie en construisant des standards ouverts et un écosystème. Cet affrontement trace des choix de trajectoire clairs pour les acteurs de la chaîne industrielle : être une « force spéciale », s'engager profondément et conquérir des forteresses systémiques spécifiques, ou être une « force principale », s'intégrer à l'écosystème et développer le marché sur les vastes plaines des standards. En définitive, le succès ne dépend pas seulement de la technologie elle-même, mais aussi de la compréhension de la logique d'évolution industrielle et d'un positionnement clair de son propre rôle dans le futur paysage.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

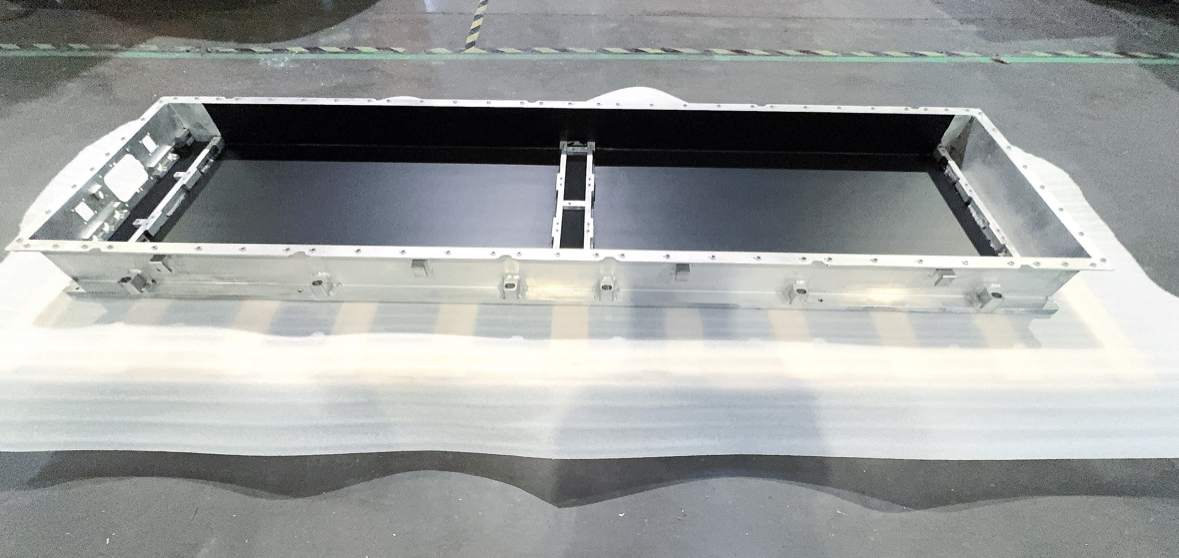

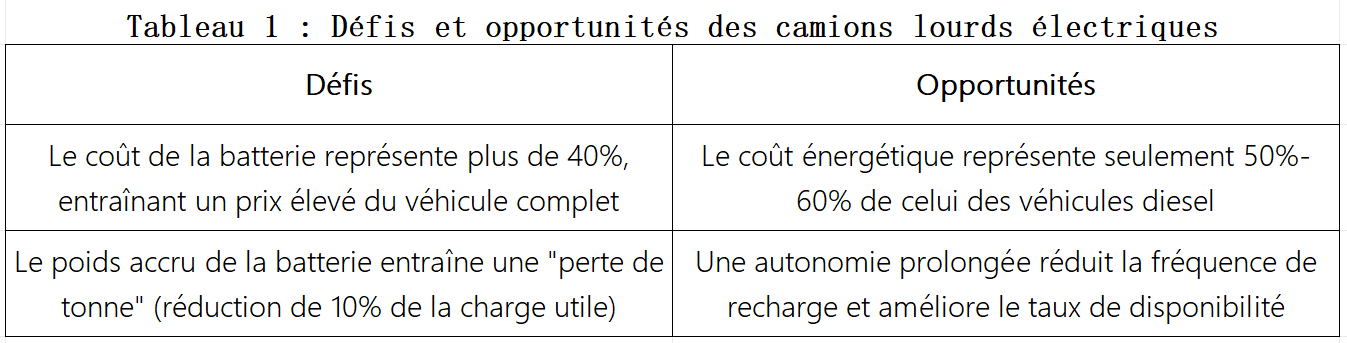

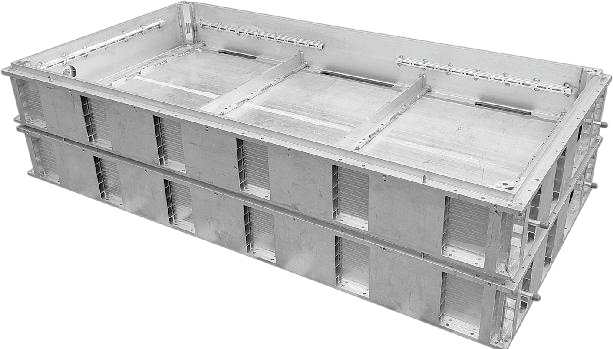

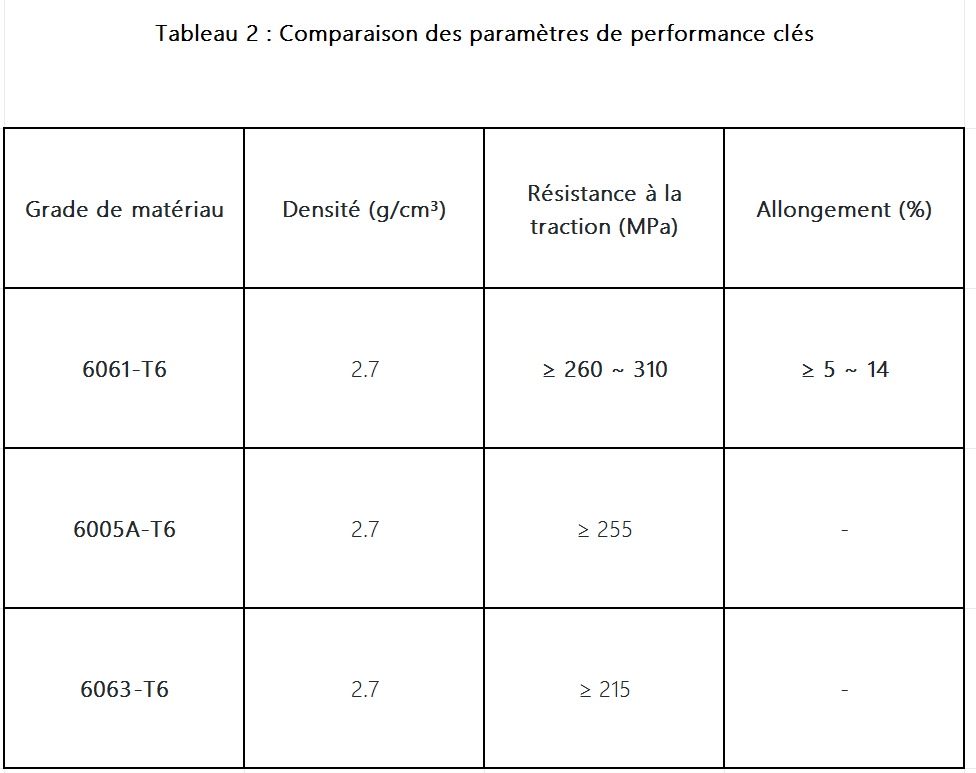

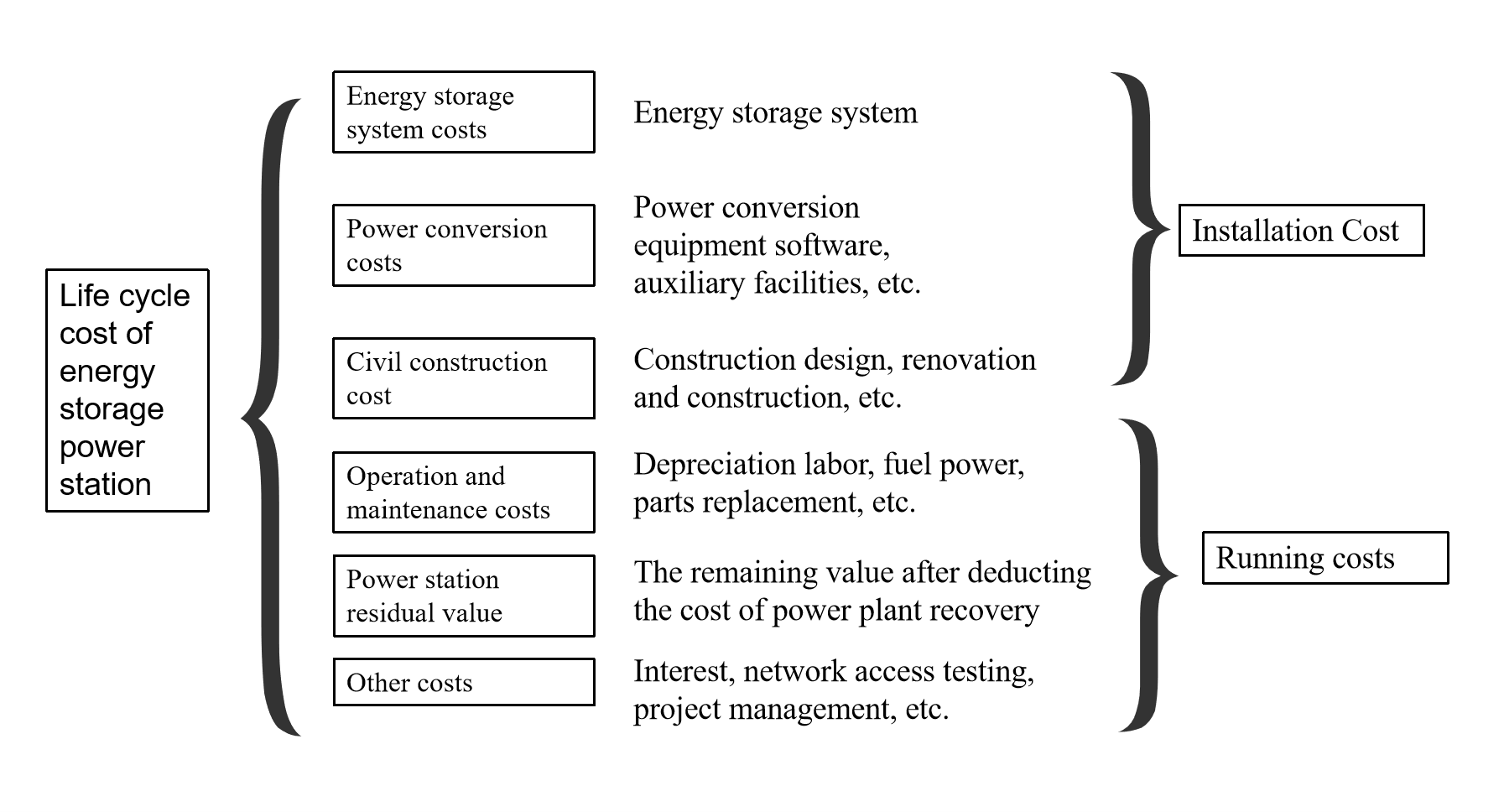

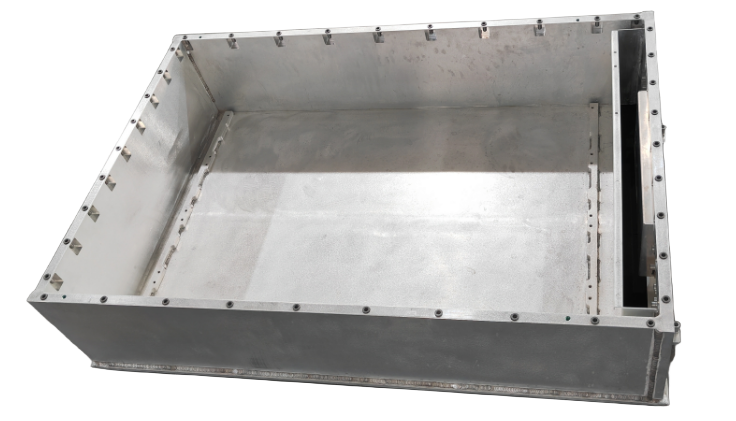

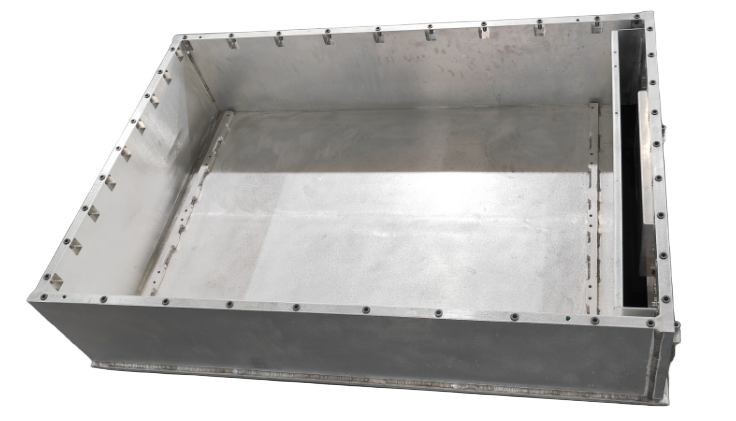

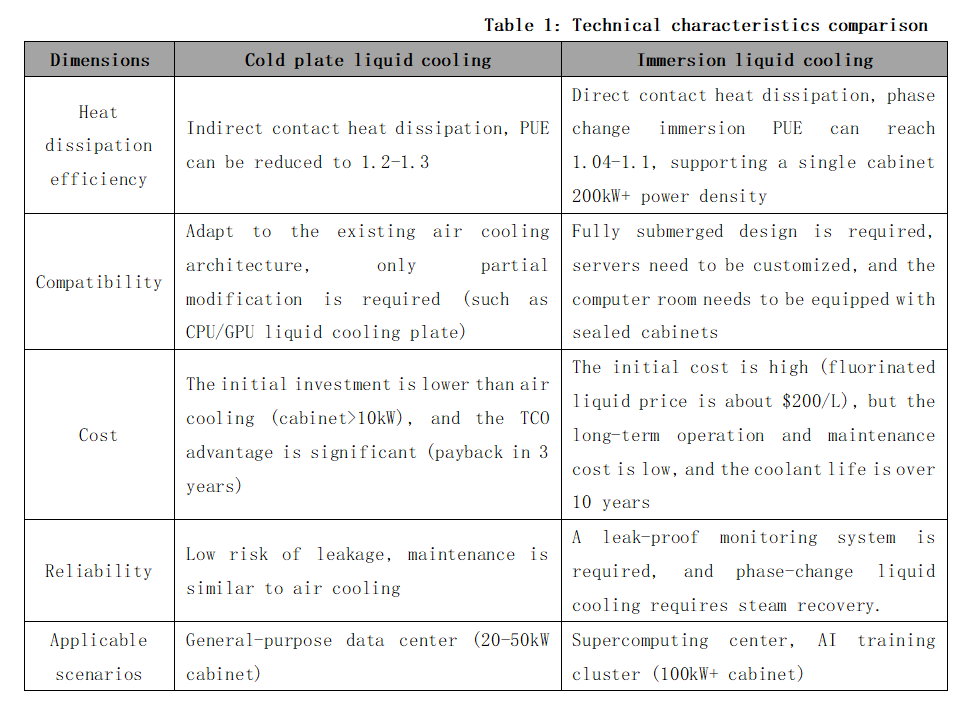

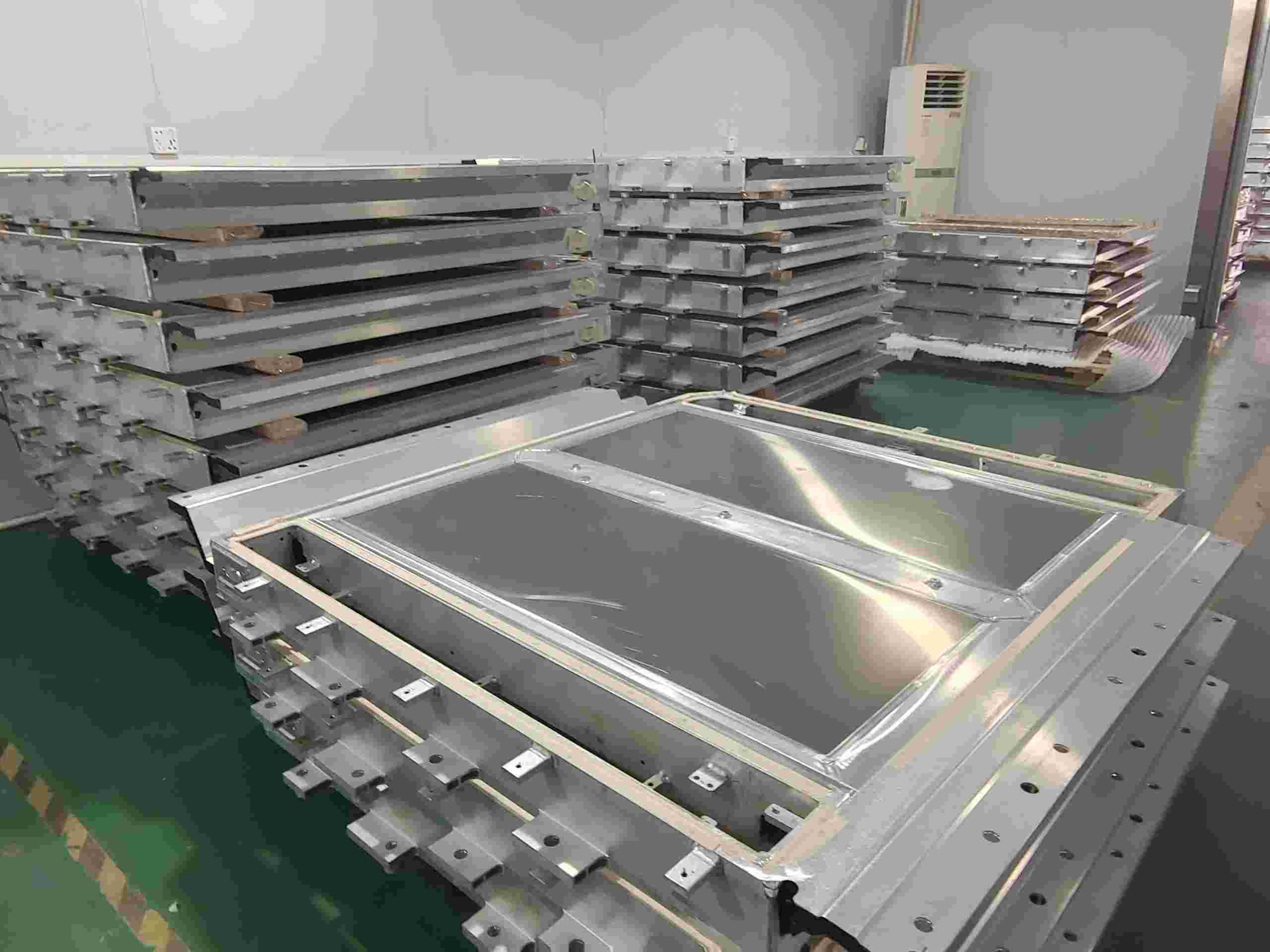

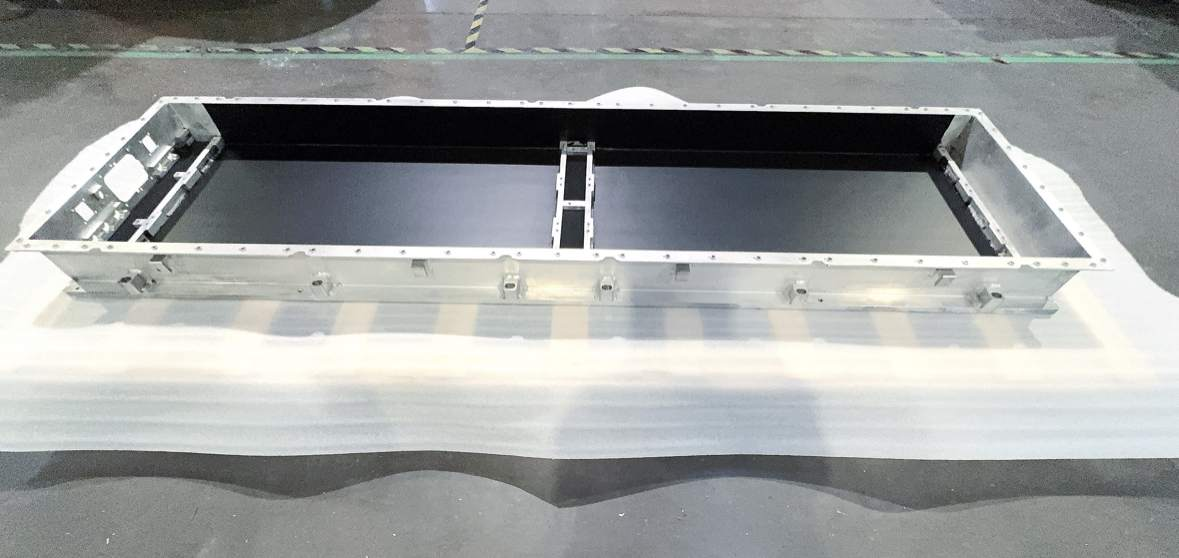

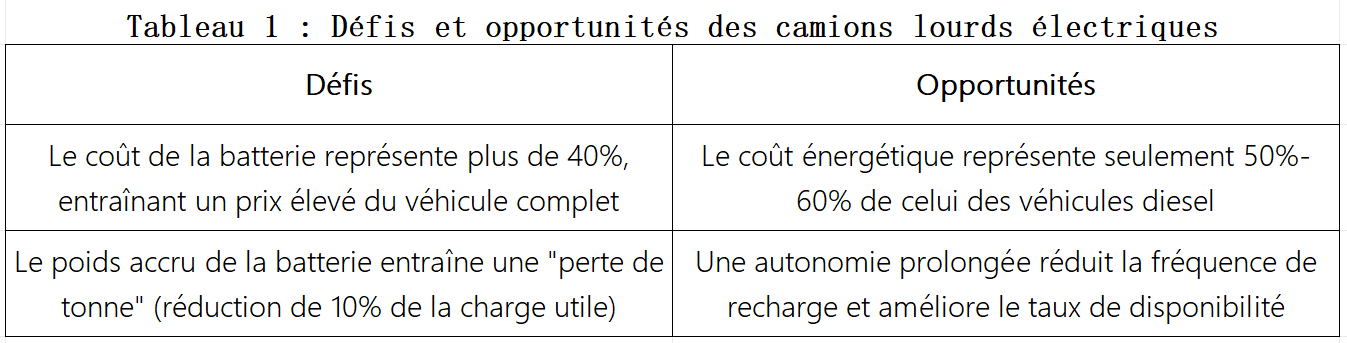

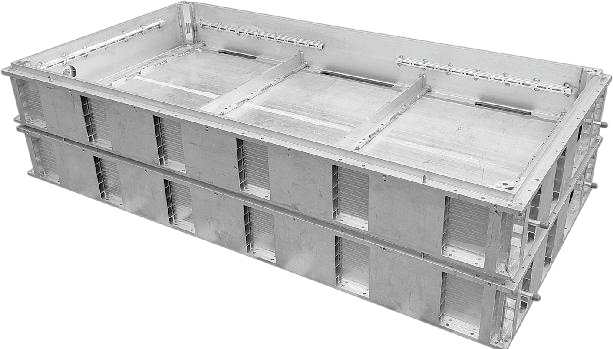

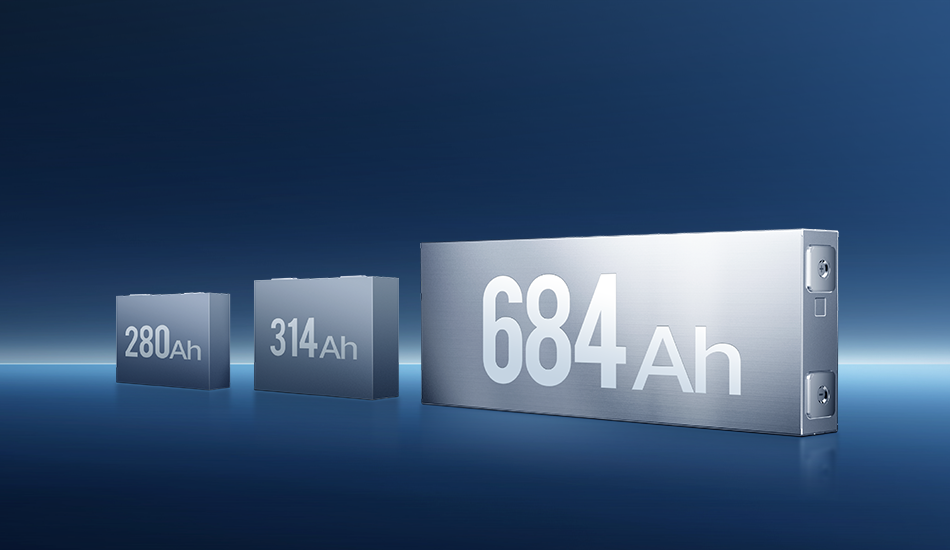

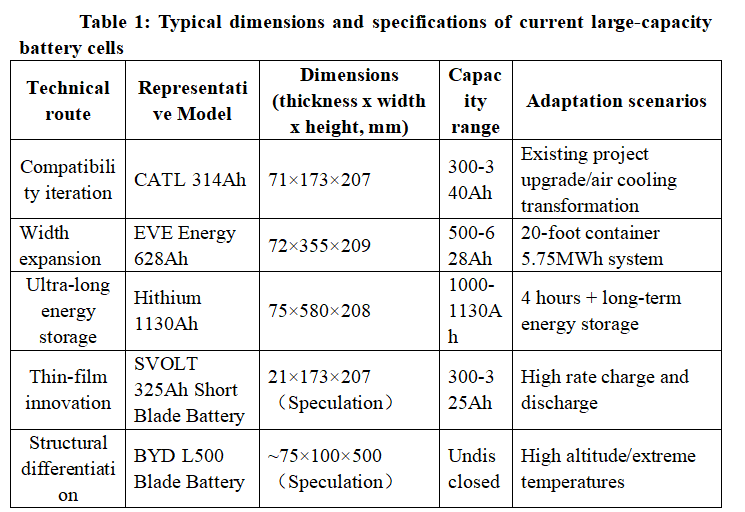

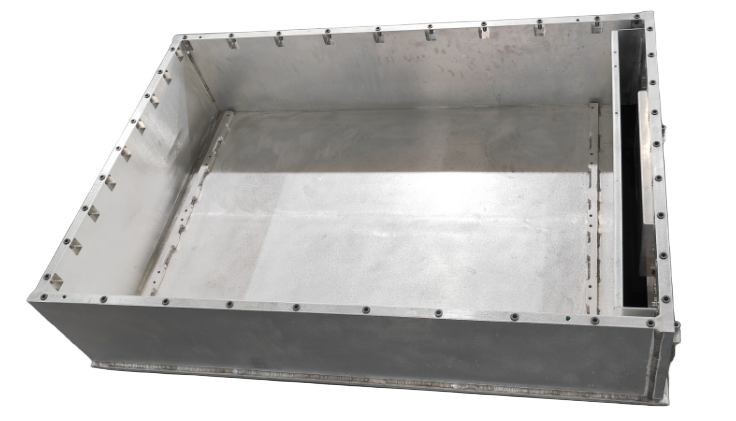

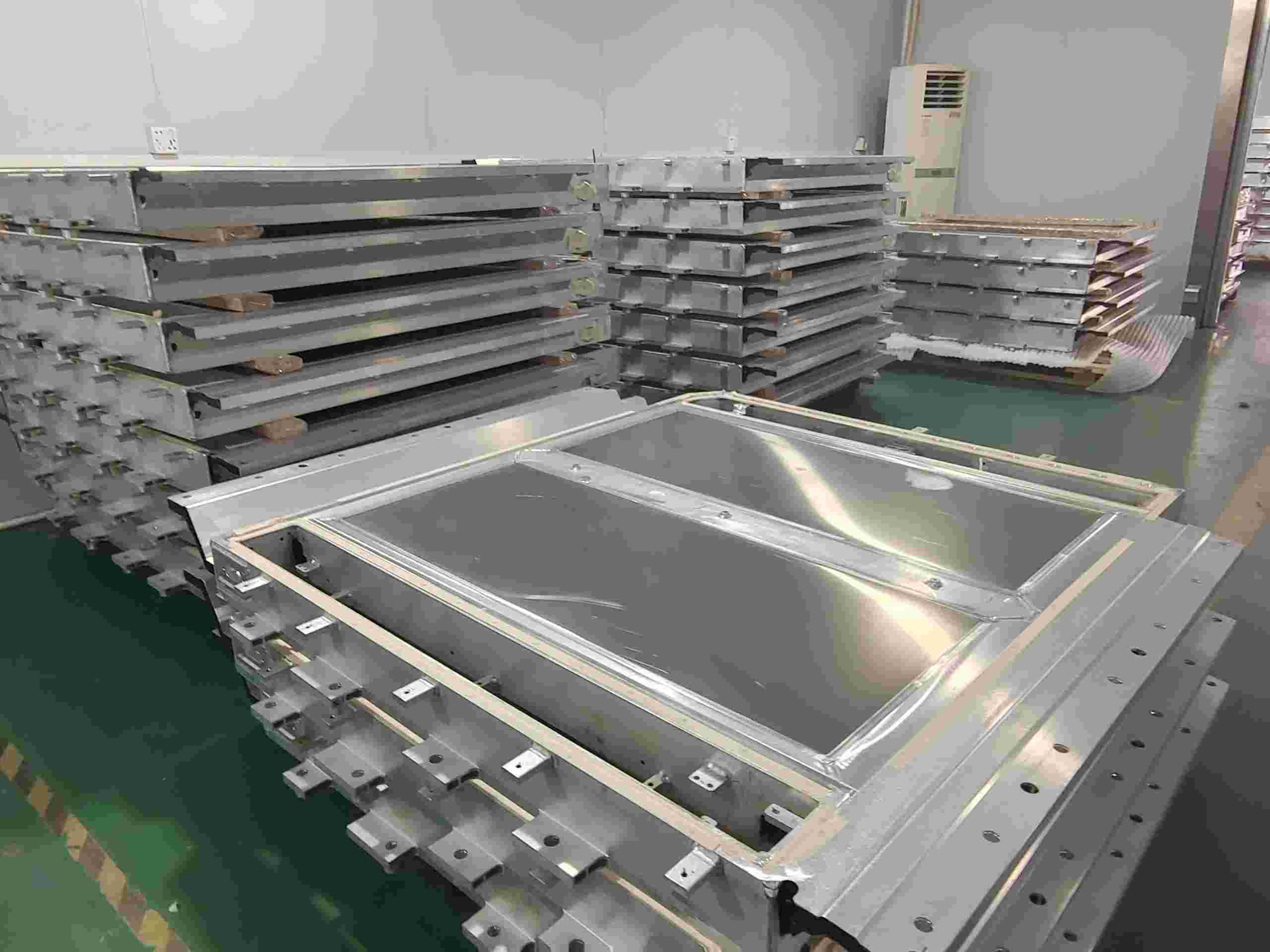

Lorsque le « grand » de la cellule devient consensus, le « robuste » du Pack devient le nouveau champ de bataille

L'industrie du stockage d'énergie entre dans une ère de bond en capacité des cellules, le passage de 280Ah à 500Ah+ étant une réalité en cours. Alors que le secteur se concentre sur le « grand » de la cellule, le « robuste » du Pack – c'est-à-dire sa capacité de portance mécanique et de gestion de la sécurité – devient le nouveau point de compétition. Quel que soit l'évolution de la chimie et de la capacité des cellules, leur force d'expansion, l'énergie de thermal runaway et les charges mécaniques doivent finalement être supportées par la caisse inférieure du Pack, cette fondation mécanique.

Cet article explorera, sous l'angle de la conception structurelle, comment la caisse inférieure du Pack peut répondre à des besoins mécaniques et de gestion thermique différenciés dans le contexte d'une divergence des routes technologiques des cellules, et construire des capacités d'ingénierie durablement adaptables.

1- Analyse mécanique des trois grandes voies technologiques : le dilemme triangulaire charge, chaleur et espace

L'augmentation de la capacité des cellules modifie directement les conditions aux limites de la conception du système Pack. La caisse inférieure, en tant que « squelette » et « peau » du système, doit reconsidérer trois questions fondamentales :

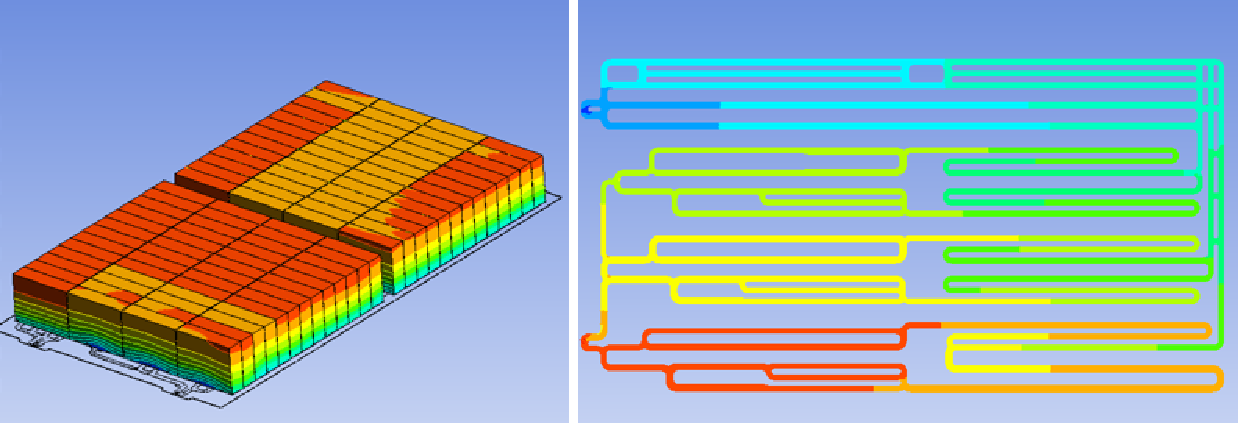

a. Analyse mécanique pour 587Ah (voie haute intégration)

Demande centrale : Atteindre une densité d'énergie ≥6MWh dans un conteneur 20 pieds standard, générant des agencements extrêmement compacts comme « 4 colonnes, 8 clusters ».

Défis pour la caisse inférieure :

· Optimisation de la portance structurelle : Avec une masse globale accrue et des points de support réduits, la caisse doit optimiser les chemins de transmission des forces, concilier rigidité globale et résistance locale des zones critiques, pour garantir la stabilité structurelle durant le transport et l'opération.

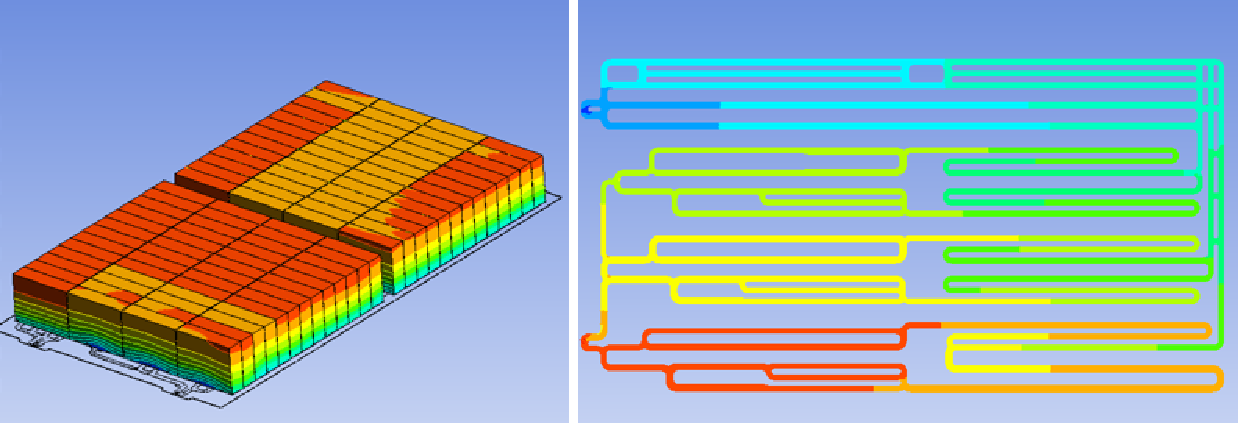

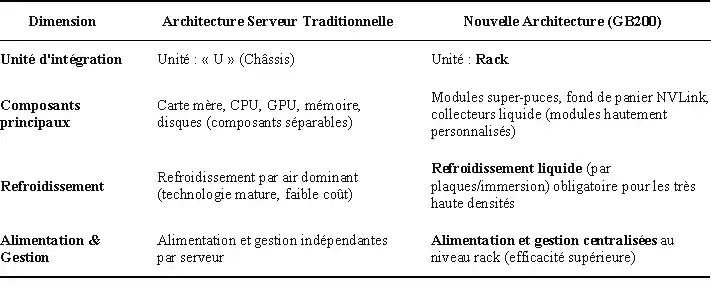

· Fusion structurelle avec la gestion thermique : Le système de refroidissement liquide est profondément intégré au plancher et aux structures de support de la caisse, servant à la fois de cœur de gestion thermique et participant à la portance globale. La conception doit garantir l'étanchéité durable et fiable du refroidissement sous les charges structurelles et les cycles thermiques à long terme.

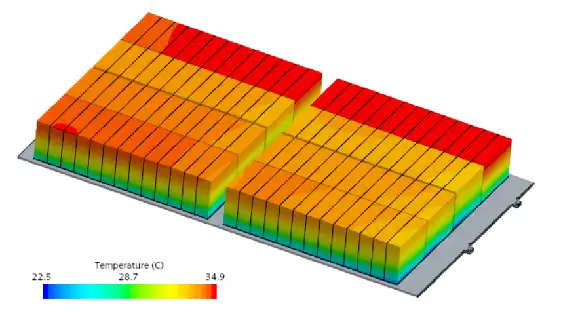

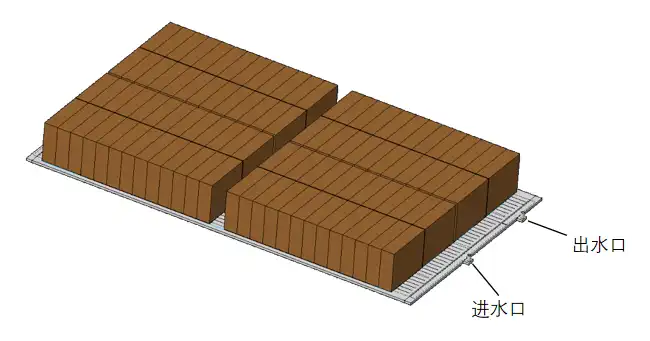

Figure 1 : Simulation de la caisse inférieure d'un Pack de stockage

· Coordination spatiale précise : La caisse doit réserver des jeux appropriés dans l'espace limité pour l'expansion des cellules, le déplacement thermique des connexions électriques et les conduits de sécurité incendie, permettant la coexistence fiable de tous les sous-systèmes dans un agencement compact.

b. Analyse thermomécanique et structurelle correspondante pour 684Ah (voie très haute capacité)

Demande centrale : Réduire le coût par Wh en maximisant la capacité par cellule, mais cela entraîne un effet de concentration au niveau physique.

Défis pour la caisse inférieure :

· Effet « focal » de la force d'expansion : La force d'expansion d'une cellule unique n'augmente pas linéairement avec la capacité, mais de manière quasi exponentielle. Le cadre interne de la caisse nécessite la conception d'un « système de contention » plus puissant et uniforme pour disperser la contrainte d'expansion concentrée sur l'ensemble de la caisse, évitant la déformation plastique locale.

· Dilemme de « l'uniformité » en gestion thermique : Un corps chauffant plus grand nécessite des chemins de conduction thermique plus efficaces. Le matériau, l'épaisseur du plancher de la caisse, et la conception de l'interface de contact avec le fond des cellules (comme le taux de compression des pads thermiques) deviennent cruciaux. En cas de thermal runaway, la libération d'énergie plus importante impose des exigences plus élevées sur la capacité de guidage directionnel des voies de décharge de pression et la durée de résistance au feu des cloisons coupe-feu internes.

· Réponse structurelle à la concentration de masse : Des cellules individuelles plus lourdes modifient les modes de vibration globaux du Pack. La caisse inférieure nécessite une nouvelle simulation de fatigue pour prévenir le desserrage des fixations ou la fissuration structurelle due à une résonance à certaines fréquences.

c. Explication de l'adaptation manufacturière pour 392Ah (voie de transition robuste)

Demande centrale : Mettre l'accent sur l'équilibre entre performance, coût et efficacité de livraison, offrant au marché une solution pleinement validée.

Défis pour la caisse inférieure :

· Réalisation stable d'une solution mature : Basée sur un système de conception et de procédés validés, garantir l'uniformité du produit par un contrôle rigoureux des processus, soutenant un rythme de production rapide et stable.

· Collaboration approfondie de la chaîne d'approvisionnement : S'appuyer sur un système d'approvisionnement mature pour améliorer continuellement la compétitivité en coût global du produit via la sélection des matériaux, l'optimisation des processus et les achats à l'échelle.

2- Approche d'ingénierie face à la différenciation :

Face à des itinéraires technologiques multiples, un fournisseur de caisses inférieures ne peut reconstruire un système technique pour chaque voie. La véritable solution réside dans une réponse précise et plateforme – utilisant une conception modulaire évolutive pour s'adapter efficacement à différentes exigences.

a. Se concentrer sur les principes physiques communs et les modes de collaboration

L'itération des cellules suit des lois physiques stables. Nous basons notre processus d'évaluation collaborative sur des paramètres clés, intégrant des données sur les matériaux et la structure pour juger rapidement la faisabilité de nouvelles cellules, identifier les risques d'incompatibilité dès le début, aider à converger vers une direction de conception et réduire les itérations ultérieures.

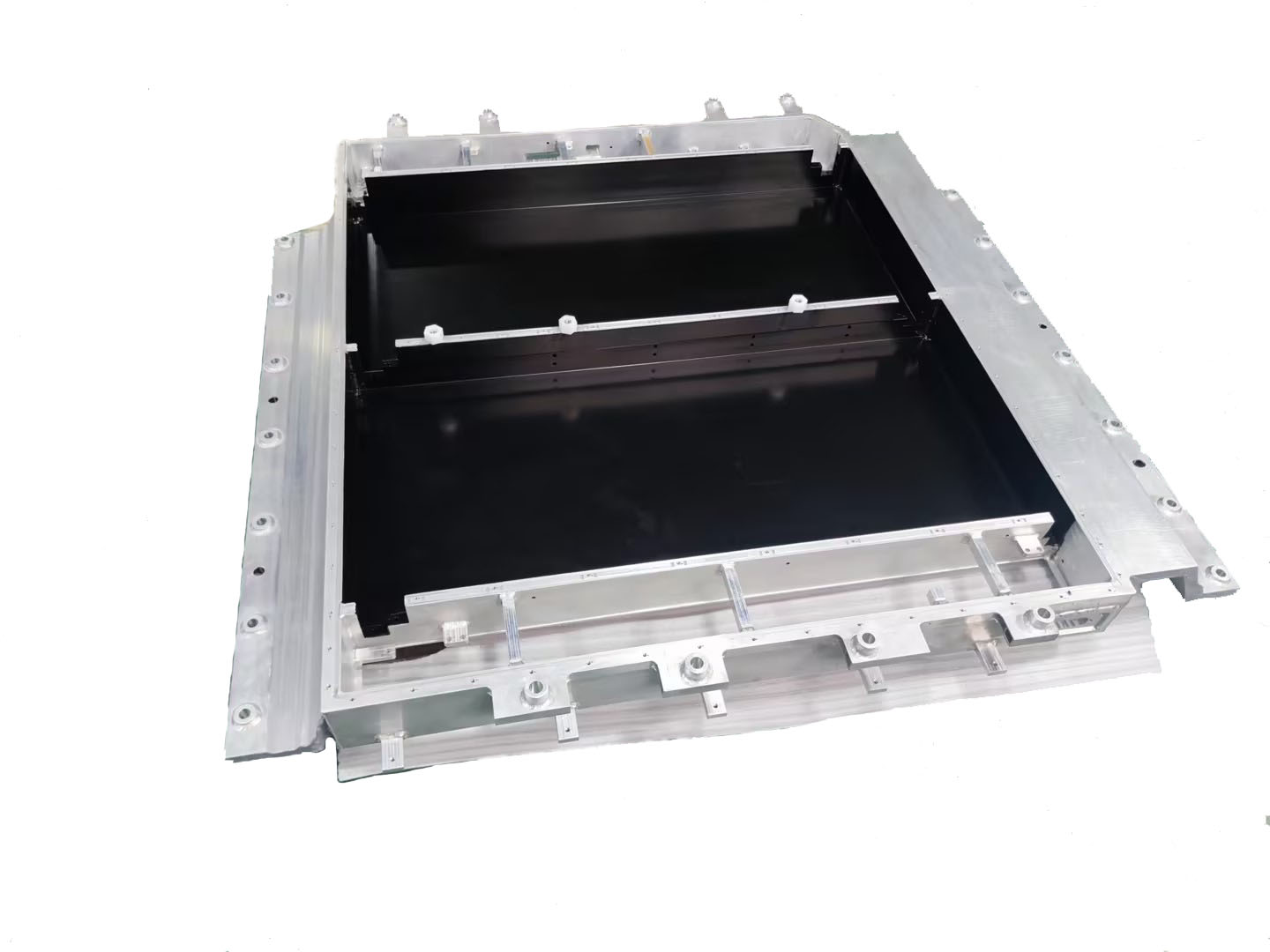

Figure 2 : Caisse inférieure de Pack de stockage 587Ah

b. Construire un système flexible d'« interfaces standardisées + modules configurables »

Pour répondre aux besoins de personnalisation découlant de la différenciation des itinéraires technologiques, nous avons établi un système de conception clair avec des interfaces standardisées et une structure interne configurable en modules :

· Interfaces externes unifiées : Le positionnement d'installation de la caisse avec le conteneur de stockage, les passages électriques, les points de connexion du système de refroidissement, etc., suivent strictement les spécifications courantes du secteur, garantissant la compatibilité au niveau système et l'uniformité d'assemblage.

· Structure interne configurable : Nous fournissons une série de composants de support internes et de solutions intégrées de gestion thermique, pouvant être combinés avec flexibilité selon la taille et l'agencement des cellules.

· Module intégré de gestion thermique : Le module de gestion thermique adopte une conception modulaire, optimisée pour le contrôle de l'élévation de température et l'uniformité thermique des cellules, pouvant s'adapter avec flexibilité aux besoins de gestion thermique des différents itinéraires technologiques.

c. Mettre en œuvre des lignes de production flexibles suivant le principe de « la fabrication fait partie de la conception »

Pour correspondre à la diversité des itinéraires technologiques, notre système de fabrication est organisé autour d'une plateforme de base évolutive et d'un assemblage modulaire :

· Fabrication de la plateforme de caisse de base : Garantit la précision et l'uniformité de la structure principale, fournissant un support fiable pour différentes configurations.

· Unités d'assemblage modulaires : Permettent de choisir et d'assembler avec flexibilité les modules de support interne et de gestion thermique correspondants, en fonction de la taille et de l'agencement des cellules. Grâce à cette configuration, nous pouvons effectuer efficacement sur la même ligne de production le changement de fabrication pour des produits d'itinéraires technologiques différents, aidant ainsi nos clients à relever les défis de chaîne d'approvisionnement et de livraison liés au développement parallèle de multiples voies.

3- Redéfinition de la valeur de la caisse inférieure : De la portance passive à la capacité active

La caisse inférieure évolue d'un conteneur passif vers un composant clé d'aptitude systémique, influençant directement la sécurité, la densité d'énergie et le coût sur tout le cycle de vie :

a. Structure de portance sécuritaire : En fournissant des canaux structurels fiables et une base d'installation pour la décharge de pression au niveau système et les cloisons coupe-feu, elle contribue, avec le contrôle de la propagation thermique, à construire une protection de sécurité multiniveaux.

b. Support de la densité d'énergie : Une conception allégée et à haute résistance réduit son propre poids et son encombrement, laissant plus de marge de performance pour les cellules et le système de refroidissement.

c. Garantie de fiabilité à long terme : L'intégrité structurelle et une conception à la durabilité en fatigue permettent au système de faire face aux défis continus tels que les cycles de vie longs et les vibrations du transport.

4- Conclusion : Construire un pont entre l'amont différencié et l'aval déterminé

Alors que la technologie des cellules évolue, les systèmes de stockage d'énergie poursuivent inlassablement la sécurité, la haute densité et le faible coût. La caisse inférieure doit fournir une base de support fiable et adaptable, utilisant la modularité et une fabrication flexible pour répondre aux différents itinéraires technologiques. La concurrence dans le secteur se déplace vers l'ingénierie au niveau système, et la caisse du Pack en est un maillon essentiel.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

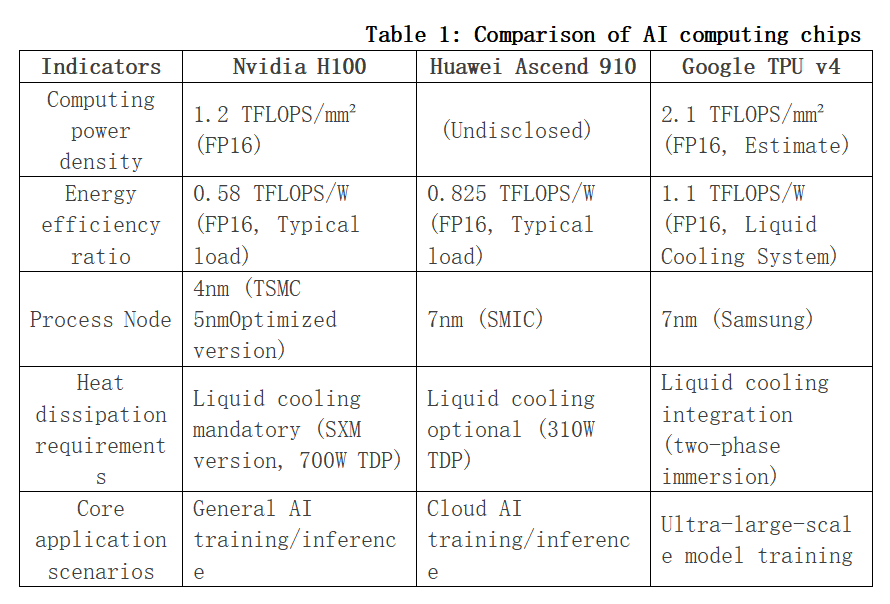

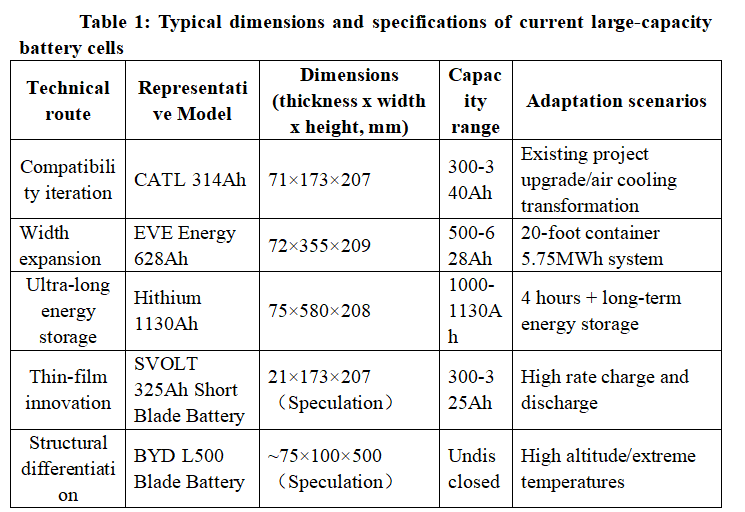

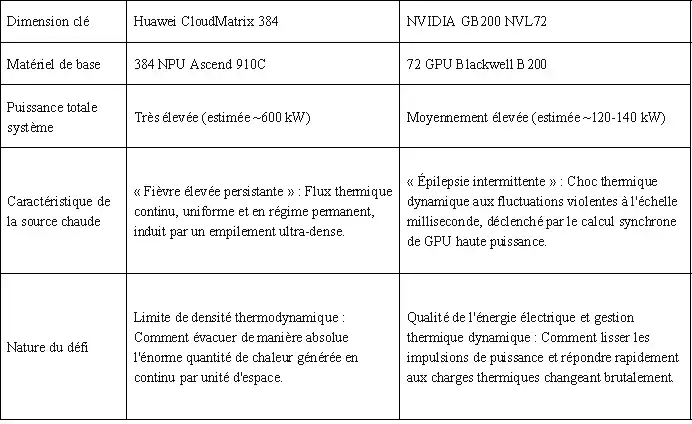

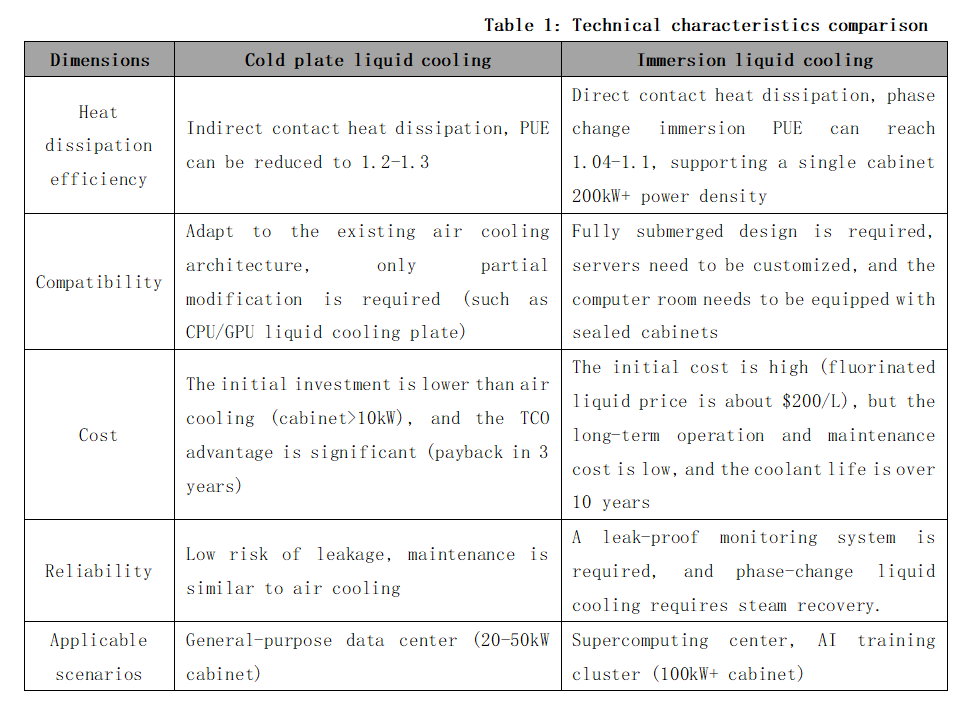

Au cours des décennies de développement des centres de données, le refroidissement par air est toujours resté le choix dominant. Cependant, le lancement de la série GB200 de NVIDIA est en train de bouleverser cet équilibre. Alors que la densité de calcul atteint de nouveaux sommets, les méthodes de refroidissement traditionnelles ne peuvent plus répondre aux besoins. Le refroidissement liquide passe officiellement de l'ombre à la lumière, devenant une infrastructure clé pour soutenir la puissance de calcul de l'IA.

1- Changement fondamental du côté de la demande

a. La densité de puissance franchit un point de basculement

La densité de puissance du rack GB200 NVL72 devrait dépasser les 30 kW, un chiffre qui dépasse largement la limite de dissipation thermique de 15 à 20 kW des technologies de refroidissement par air traditionnelles. Cela implique :

· Un choix technologique inévitable : Le refroidissement liquide passe de « à considérer » à « seule option possible ».

· Un changement qualitatif de l'espace marché : Chaque déploiement de GB200 représente une demande certaine en refroidissement liquide.

· Une augmentation significative de la valeur : La valeur du système de refroidissement liquide pour un seul rack atteint plusieurs centaines de milliers de yuans.

b. Évolution des exigences en matière de fiabilité

Avec l'augmentation de la densité de calcul par rack, la valeur commerciale qu'il supporte augmente de façon exponentielle. La fiabilité du système de refroidissement liquide est directement liée à :

· La continuité d'activité : Une seule panne de refroidissement peut entraîner une perte de calcul valant plusieurs millions.

· La durée de vie du système : Pour chaque augmentation de 10°C, la durée de vie des composants électroniques est réduite de moitié.

· La stabilité des performances : L'efficacité du refroidissement influence directement la capacité de la puce à maintenir durablement ses performances de pointe.

2- Amélioration complète des exigences techniques

a. Exigences de saut d'efficacité thermique

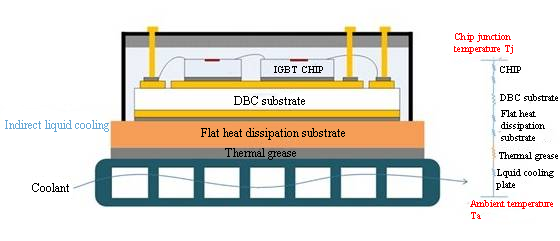

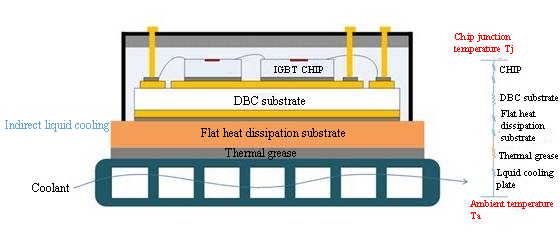

Le GB200 impose des exigences sans précédent au système de refroidissement :

· Multiplication des performances de conduction thermique

· La conductivité thermique des plaques froides doit atteindre 3 à 5 fois celle des solutions traditionnelles.

· La résistance thermique de contact doit être réduite d'un ordre de grandeur.

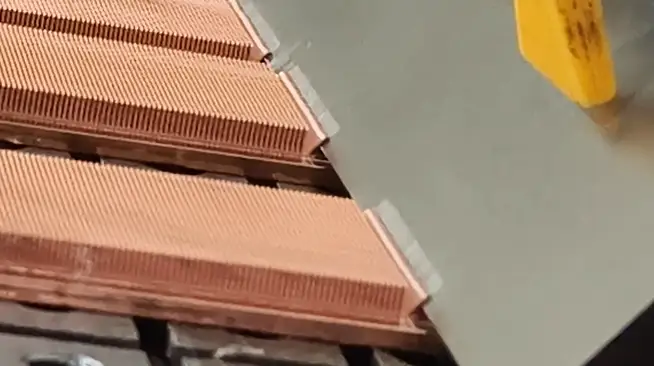

Figure 1- Plaque de refroidissement liquide à microcanaux

b. Contrôle de précision du débit

· Nécessite une précision de contrôle du débit inférieure à ±1%.

· Prend en charge le réglage dynamique du débit pour s'adapter à différentes conditions de charge.

c. Uniformité de la température

· La différence de température sur la surface de la puce doit être contrôlée à moins de 5°C.

· Évite les points chauds locaux qui affectent la stabilité du système.

3- Saut de complexité de l'intégration système

Le système de refroidissement liquide a évolué d'une simple fourniture de composants vers un projet de système complexe :

a. Mode traditionnel :

· Fourniture de plaques froides standardisées.

· Connexions de tuyauterie simples.

· Fonctions de surveillance de base.

b. Ère du GB200 :

· Conception d'architecture de refroidissement liquide au niveau rack.

· Système intelligent de distribution de débit.

· Surveillance de l'état de santé en temps réel.

· Capacités de maintenance prédictive.

Figure 2- Rack NVIDIA GB200

4- Élévation globale des barrières à la concurrence

Dans le nouvel environnement du marché, les entreprises doivent franchir des seuils plus élevés :

a. Barrières technologiques

Les entreprises du refroidissement liquide doivent dépasser les limites d'une discipline unique et développer un système technologique intégré et pluridisciplinaire. La fusion approfondie de technologies multidisciplinaires comme la conception de microcanaux, la science des matériaux et la mécanique des fluides constitue le seuil de base, tandis que la capacité de simulation thermique et d'optimisation au niveau des puces met à l'épreuve l'accumulation technique profonde des entreprises. Il ne s'agit plus d'une simple amélioration des procédés, mais d'un projet systémique nécessitant des investissements en R&D à long terme.

b. Barrières de certification

Le système de certification industriel devient de plus en plus rigoureux. Les entreprises doivent non seulement réussir les tests de fiabilité stricts définis par les constructeurs de serveurs, mais aussi obtenir la certification technique du fabricant de puces d'origine. Cette exigence de double certification valide non seulement les performances techniques du produit, mais teste également le système qualité de l'entreprise et sa capacité d'approvisionnement stable et continue, devenant un laissez-passer indispensable pour entrer dans la chaîne d'approvisionnement centrale.

c. Barrières de service

Alors que le système de refroidissement liquide évolue pour devenir un sous-système central, la capacité de service est devenue un élément clé de la concurrence. Les entreprises doivent établir un réseau de réponse rapide couvrant l'ensemble du pays et construire un système opérationnel professionnel 7×24 heures. Cette capacité de service exige non seulement la réactivité du support technique, mais aussi une solution de service complète incluant la maintenance préventive et la gestion des urgences, devenant ainsi un partenaire de confiance pour les clients.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

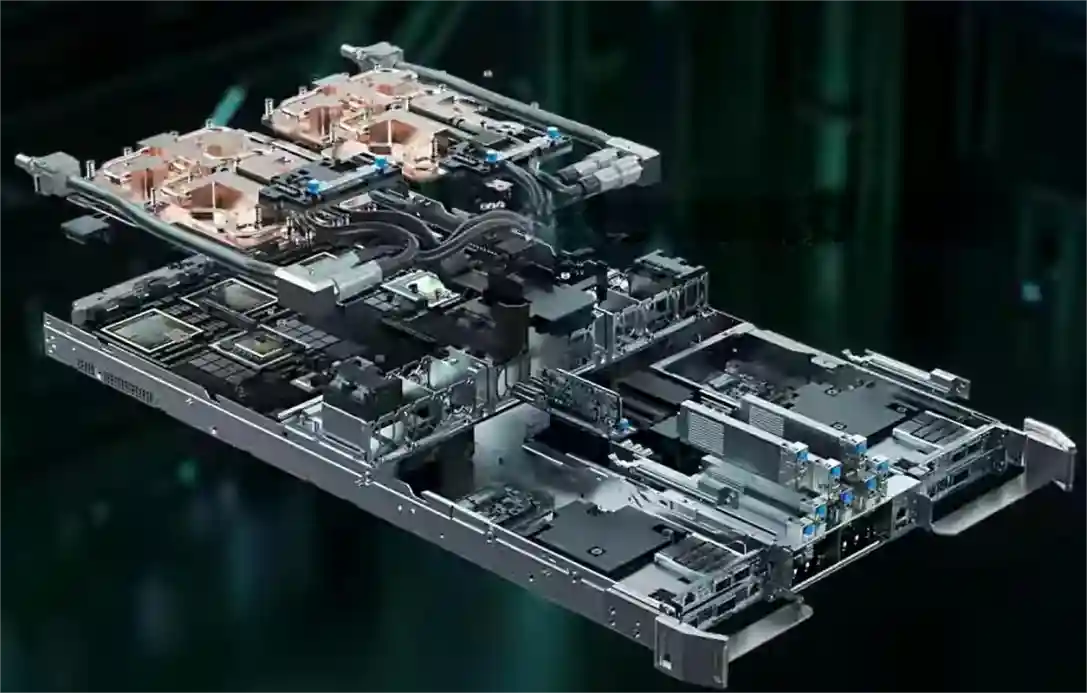

Dans l'histoire de l'évolution des architectures de calcul, certains moments n'arrivent pas en silence. Le lancement du GB200 NVL72 de NVIDIA est l'un de ces moments – ce n'est pas seulement un nouveau produit, c'est une refonte radicale du concept même de serveur.

Pendant trente ans, un « serveur » a toujours désigné une unité de châssis standardisée : à l'intérieur, une carte mère, un CPU, de la mémoire, des disques durs et des cartes d'extension, interconnectés par des interfaces standards de l'industrie. Nous le mesurons en « U », nous l'empilons dans des baies, nous le connectons via un réseau. Cependant, l'arrivée du GB200 NVL72 est en train d'ébranler cette définition établie jusque dans ses fondements.

Sa nature n'est plus celle d'« un serveur », mais celle d'« un ordinateur » dont la forme est l'armoire entière. Les composants serveur traditionnels sont déstructurés, puis à une échelle plus large, via le NVLink-C2C, le refroidissement liquide et la gestion d'alimentation au niveau rack, réintégrés en un tout de calcul indivisible. Ce n'est plus une simple mise à niveau, c'est un profond changement de paradigme.

1- Qu'est-ce qu'un « serveur » ? La réponse à cette question est en train de changer

Pendant trente ans, nous avons compris le serveur comme un châssis standardisé : contenant une carte mère, un CPU, de la mémoire, des disques durs, des cartes d'extension, tous les composants suivant des standards industriels, pouvant être remplacés et mis à niveau à volonté.

Mais le changement apporté par le GB200 est fondamental :

· Le cœur de calcul n'est plus un CPU et un GPU indépendants, mais la superpuce GB200 – une entité qui intègre profondément le CPU et le GPU.

· L'interconnexion ne dépend plus de slots PCIe standard, mais d'un fond de panier NVLink sur mesure.

· Le refroidissement n'est plus un accessoire optionnel, mais un système de refroidissement liquide intégré.

· L'unité de déploiement de base passe du « châssis » au « rack ».

Les différents composants du serveur traditionnel sont comme démantelés, puis réassemblés à l'échelle plus large du rack. Ce n'est pas une évolution, c'est une reconstruction.

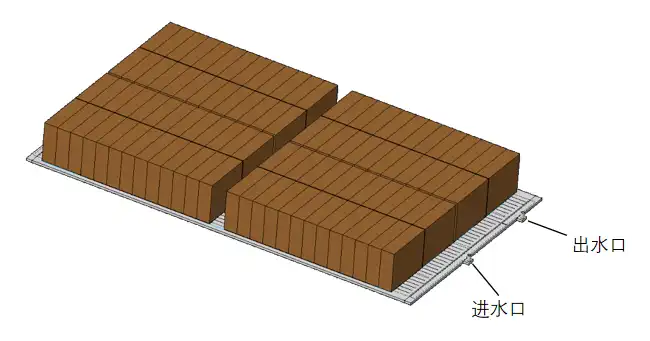

Tableau 1 - Refonte de l'architecture physique : Du « Châssis » au « Rack »

2. Les trois piliers de l'« Architecture au Niveau Baie »

La conception de serveur traditionnelle consistait en un équilibre de compromis à l'intérieur d'un châssis fermé. L'architecture au niveau baie, représentée par le GB200, opère dans une dimension entièrement nouvelle : elle considère le refroidissement, l'interconnexion, l'alimentation et la gestion comme un système complet, conçu de manière intégrée dès le niveau supérieur. Ce n'est plus un simple empilement de composants, mais une fusion systémique profonde. Cette approche s'appuie sur l'innovation conjointe de trois piliers fondamentaux.

Pilier 1 : De l'« Interconnexion réseau » au « Bus sur fond de panier »

Dans le datacenter traditionnel, les serveurs sont des nœuds indépendants qui communiquent via un réseau (comme Ethernet). Dans le GB200 NVL72, le tissu NVLink à l'intérieur de la baie joue un rôle équivalent à celui d'un bus sur une carte mère traditionnelle, devenant le « squelette » qui relie toutes les unités de calcul. Ce changement permet aux 72 GPU de la baie de travailler ensemble comme un seul GPU géant, avec une optimisation d'un ordre de grandeur de la bande passante de communication et de la latence.

Pilier 2 : Le refroidissement, passé d'« équipement périphérique » à « sous-système central »

Lorsque la densité de calcul passe de dizaines de kilowatts à plusieurs centaines de kilowatts par baie, les technologies de refroidissement par air traditionnelles deviennent inefficaces. Le refroidissement liquide n'est plus une « option périphérique », mais un sous-système central, au même titre que le calcul et l'interconnexion. Sa conception détermine directement les performances et la stabilité opérationnelle de l'ensemble du système ; c'est la clé pour passer de la simple « fonctionnalité » à la « haute performance ».

Pilier 3 : « Centralisation et refonte » de la gestion et de l'alimentation

Le GB200 adopte une alimentation et une gestion centralisées au niveau de la baie. L'objectif n'est pas seulement d'améliorer l'efficacité de conversion de l'alimentation, mais aussi de redéfinir le couplage du système. Cela se traduit par un câblage simplifié et une vue de gestion unifiée, mais élargit également le domaine de panne d'un seul serveur à la baie entière, imposant de nouvelles exigences en matière d'exploitation et de maintenance.

3- Refonte et transfert de la chaîne de valeur

L'« architecture au niveau baie » représentée par le GB200 a un impact qui dépasse largement la seule technologie, dessinant clairement les contours d'une nouvelle courbe de valeur pour le secteur. La répartition traditionnelle de la valeur est en train d'éclater, tandis que de nouveaux points de valeur stratégique émergent autour de l'intégration systémique et de la synergie logicielle-matériel.

Constructeurs de serveurs : Transition stratégique de « définisseurs » à « intégrateurs »

Les géants traditionnels des serveurs, comme Dell et HPE, voient leur valeur fondamentale migrer. Leurs compétences historiques – conception de cartes mères, optimisation système et production standardisée – voient leur importance diminuer face à des systèmes hautement personnalisés et intégrés en usine comme le GB200.

Cependant, cette crise recèle de nouvelles opportunités stratégiques :

· Montée en valeur : L'accent de la concurrence passe de la conception interne du serveur au refroidissement liquide, à l'efficacité énergétique et à la disposition structurelle au niveau baie.

· Extension de la valeur : Le cœur de compétence s'étend de la fabrication matérielle aux services professionnels de déploiement à grande échelle, à la gestion opérationnelle multi-plateformes et à l'intégration avec les environnements informatiques des entreprises.

Cela signifie que le rôle des constructeurs évolue de « définisseurs » de produits standard vers celui d'« intégrateurs et facilitateurs avancés » de systèmes complexes.

« Achat stratégique » des cloud providers : Équilibre entre dépendance et autonomie

Pour les hyperscalers, le GB200 est à la fois un besoin stratégique et un avertissement stratégique.

· Stratégie à court terme : En tant que référence ultime en matière de puissance de calcul, son achat est un choix inévitable pour répondre à la demande du marché en calcul IA de pointe.

· Stratégie à long terme : Pour se prémunir contre les risques de la chaîne d'approvisionnement et le verrouillage technologique, le développement de puces IA propriétaires (comme les TPU, Trainium, Inferentia) est devenu une stratégie centrale pour l'autonomie future.

Le comportement des cloud providers illustre parfaitement l'arbitrage complexe entre efficacité et autonomie, entre marché immédiat et contrôle à long terme.

Évolution de la décision chez l'utilisateur final : De l'évaluation des « composants » à la considération de la « production »

Pour les décideurs techniques des utilisateurs finaux (DSI, VP Technologie), le paradigme d'évaluation des achats change fondamentalement.

Liste d'achat traditionnelle :

· Nombre de cœurs et fréquence du CPU

· Modèle et quantité de GPU

· Capacité et vitesse de la mémoire et du stockage

Considérations stratégiques actuelles :

· Indicateurs d'efficacité : Performance par watt, durée totale d'entraînement des modèles

· Coût total de possession (TCO) : Coût global incluant matériel, énergie, maintenance et personnel

· Agilité métier : Délai du déploiement à la production

Cette transition marque le passage crucial d'une mentalité de centre de coût à une mentalité d'investissement dans la productivité pour les achats technologiques des entreprises.

Le GB200 a redéfini l'unité de calcul – passant du « serveur » à la « baie ». Ce n'est pas seulement une mise à niveau des performances, mais un changement complet de paradigme architectural. La quête d'efficacité dépasse le simple empilement de composants, et la chaîne de valeur du secteur se reconfigure. Dans cette transformation, une seule chose est certaine : s'y adapter ou être laissé pour compte.

Le nouveau siècle du calcul a commencé.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

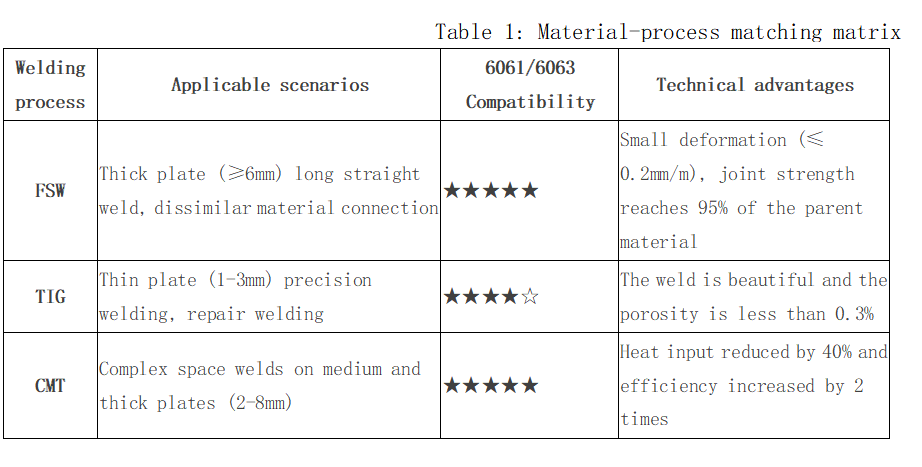

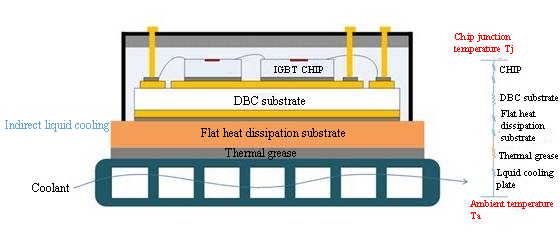

Lorsque votre équipement comporte plusieurs points chauds et que ceux-ci sont indépendants, ont des puissances dissipées différentes ou nécessitent un refroidissement isolé, les traditionnelles plaques liquides à circuit unique montrent leurs limites. La plaque liquide à tubes de cuivre encastrés avec multiples circuits est alors la solution clé pour résoudre cette problématique.

1-Pourquoi opter pour des circuits multiples ? Trois scénarios qui ciblent les défis

a. Isoler les interférences thermiques pour garantir les performances des unités critiques

Lorsque des composants comme les IGBT et les diodes, ou les CPU et GPU, sont densément regroupés, un circuit de refroidissement unique entraîne un “transfert de chaleur” croisé entre eux. Ce phénomène contraint les composants à basse température à fonctionner dans un environnement surchauffé. La conception multi-circuits équivaut à doter chaque dispositif d'un “système de climatisation dédié”, éliminant ainsi toute interférence thermique. Elle garantit que chaque unité fonctionne dans sa plage de température optimale, améliorant ainsi les performances et la stabilité globales du système.

b. Mettre en œuvre la redondance pour construire une architecture haute fiabilité

Dans les domaines où la fiabilité est primordiale (comme les serveurs ou les stations de base de télécommunications), la défaillance d'un unique circuit de refroidissement peut entraîner l'arrêt du système. La conception multi-circuits permet de construire un système de refroidissement redondant de type “N+1”. Si un circuit vient à tomber en panne, les autres circuits peuvent continuer à assurer une capacité de refroidissement de base, gagnant un temps précieux pour la maintenance et constituant ainsi la pierre angulaire d'une conception à haute disponibilité.

c. S'adapter aux layouts atypiques et aux besoins de refroidissement différenciés

Face à des sources de chaleur disposées de manière irrégulière, un circuit unique peine à assurer une dissipation thermique uniforme. La solution multi-circuits permet une approche “sur mesure”. Vous pouvez personnaliser avec flexibilité le trajet de chaque tube de cuivre en fonction de la forme et de la disposition réelles des sources de chaleur, couvrant ainsi avec précision chaque point chaud via un cheminement de fluide optimal. Parallèlement, il est possible d'affecter un débit plus important aux circuits refroidissant les composants à haute puissance, et un débit moindre à ceux refroidissant les composants à faible puissance, permettant une allocation optimale des ressources de refroidissement.

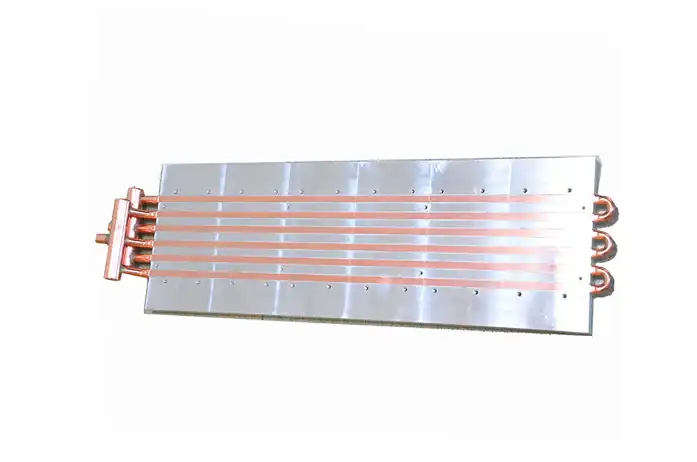

Figure 1 : Plaque de refroidissement liquido multi-circuit à tubes de cuivre intégrés

2-Conception et fabrication : Comment équilibrer performance et fiabilité dans un espace restreint ?

Dans une conception multi-circuits, l'espacement entre les canaux est un facteur clé qui détermine le succès ou l'échec.

a. Limite thermique : Prévenir le “court-circuit thermique”

Si l'espacement entre les canaux adjacents est trop faible, même si les canaux sont indépendants, la chaleur se transmettra rapidement à travers la plaque d'aluminium située entre eux, réduisant considérablement l'efficacité de l'isolation. Grâce à des simulations et des tests, nous avons établi un principe d'espacement de base ≥ 1,5 fois le diamètre du tube pour garantir l'indépendance thermique.

b. Ligne rouge structurelle : Préserver la « ligne de vie » de la résistance à la pression

La plaque d'aluminium entre les canaux est le maillon faible qui résiste à la pression interne. Un espacement trop étroit entraîne une résistance mécanique insuffisante des nervures, présentant un risque de déchirure sous les chocs de pression. Grâce à des simulations de contraintes mécaniques, nous garantissons que la contrainte entre les canaux reste bien en deçà de la limite d'élasticité du matériau dans toutes les conditions de fonctionnement, éliminant ainsi tout risque de “rupture de plaque”.

Figure 2 : Plaque de refroidissement liquido à tubes de cuivre intégrés

c. Limite technologique : Garantir une “fabrication de précision”

Un espacement étroit représente un défi considérable pour les outils de fraisage. Forts d'une riche expérience en fabrication, nous corrélons l'espacement au diamètre de l'outil. Cela nous permet d'assurer un usinage efficace tout en obtenant des parois de rainures lisses et planes, posant ainsi les bases pour la nidification serrée des tubes de cuivre et une association à faible résistance thermique.

3- Points clés de la mise en œuvre technique

La réussite d'une conception multi-circuits nécessite de maîtriser les points essentiels suivants :

a. Conception collaborative

Il est recommandé d'intégrer les considérations thermiques et mécaniques dès la phase conceptuelle. Il faut prendre en compte de manière globale la disposition des canaux, la résistance structurelle et les capacités de fabrication afin d'éviter des modifications de conception ultérieures.

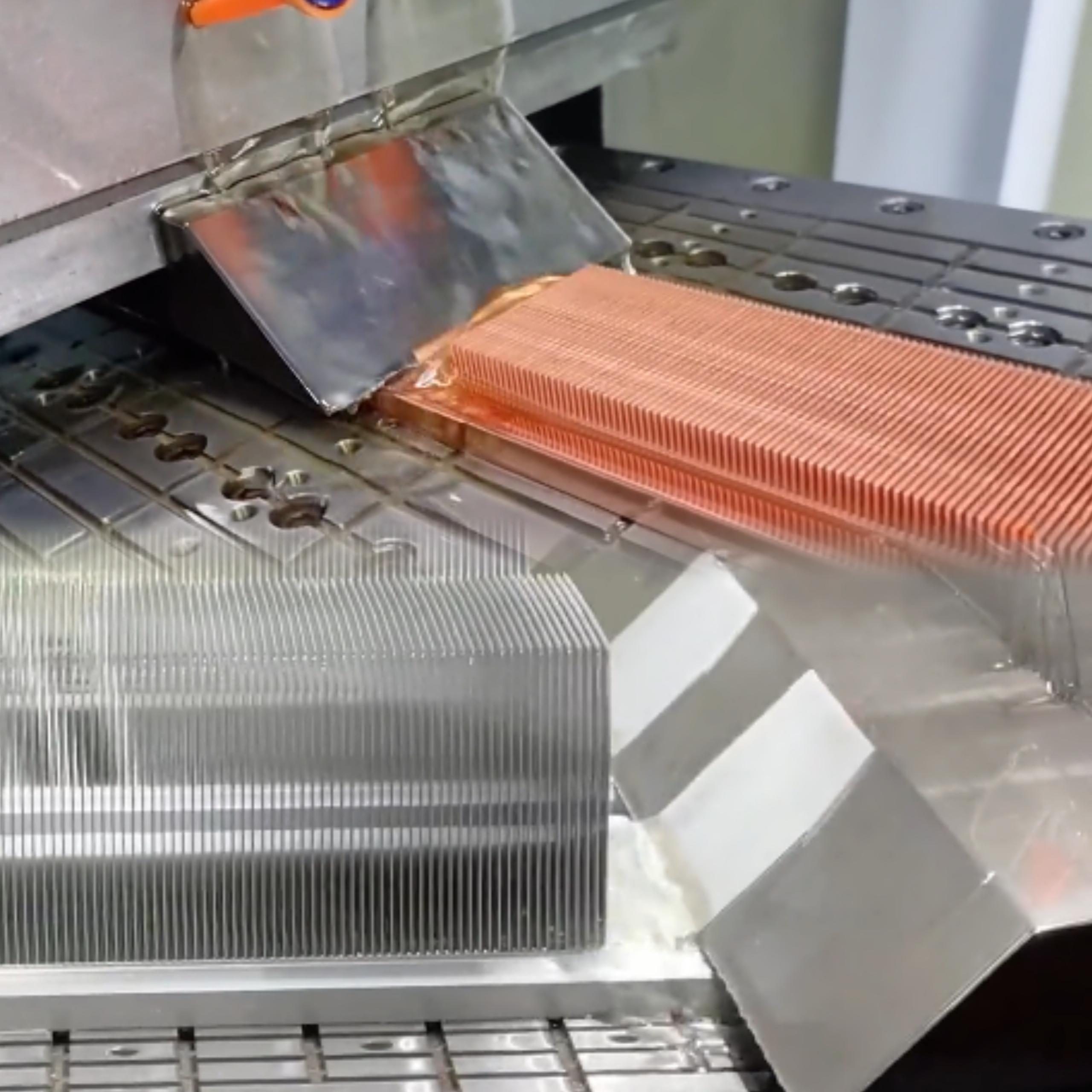

b. Contrôle du procédé

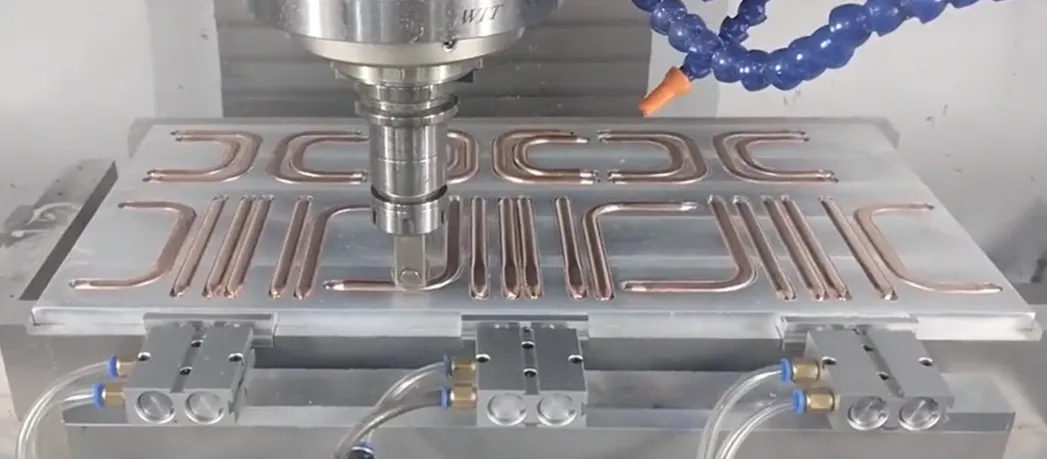

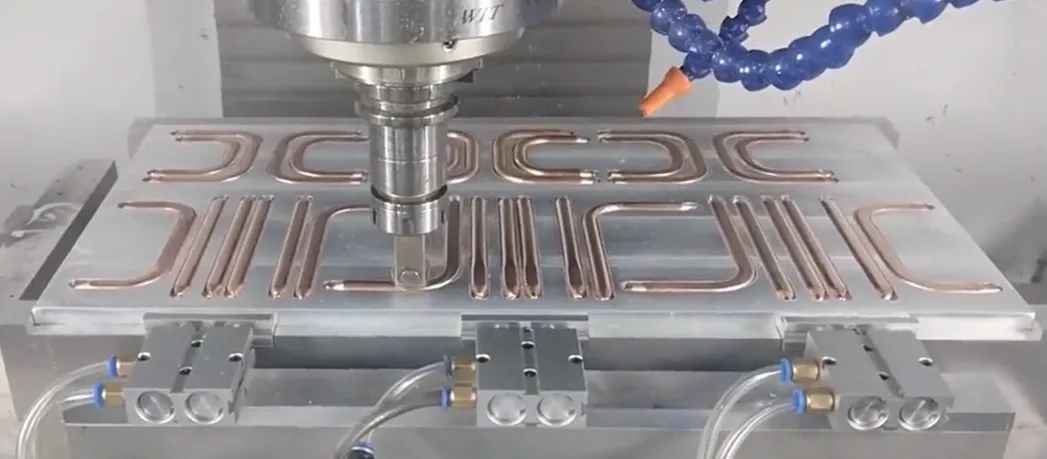

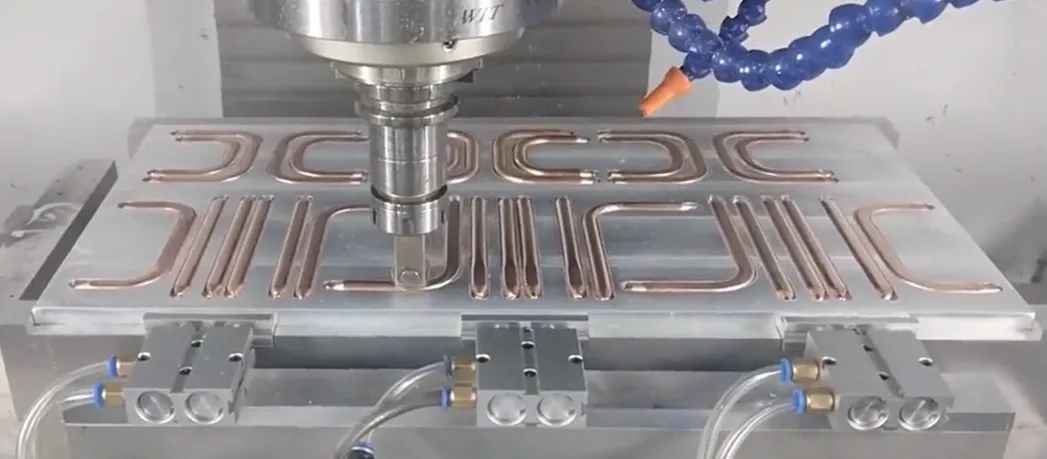

• Utiliser une fraisage CNC de haute précision pour garantir la tolérance sur la largeur des rainures et la qualité de surface.

• Recourir à la technique de cintrage de tube avec mandrin pour assurer la libre circulation et l'uniformité de l'épaisseur de paroi du tube de cuivre après pliage.

• Appliquer un processus fiable de nidification et de fixation pour empêcher tout déplacement des tubes de cuivre dans des conditions de vibration.

c. Vérifications et tests

Un système complet de tests comprend :

• Test d'étanchéité à l'air à 100%

• Test des caractéristiques débit-perte de charge

• Validation des performances thermiques (résistance thermique)

• Test de pression d'éclatement

En résumé, la plaque watercooling à tubes de cuivre encastrés avec multiples circuits est une solution performante pour résoudre les problèmes de dissipation de chaleur complexes avec de multiples sources de chaleur. La clé du succès réside dans une compréhension approfondie de sa logique de conception et dans la recherche du meilleur équilibre entre performance et fiabilité.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

1- Prétraitement du Tube de Cuivre (Cintrage et Écrasement)

Objectif : Façonner un tube de cuivre rond et droit en une forme plate correspondant parfaitement à la géométrie du circuit de fluide conçu.

a. Choix du Matériau : Pourquoi le Cuivre sans Oxygène ?

Le cuivre sans oxygène (C1220), d'une pureté ≥ 99.9% et sans oxydes aux joints de grains, offre une ductilité exceptionnelle, semblable à de la pâte. Il résiste à la fissuration et aux micro-fissures lors du cintrage et de l'écrasement, garantissant ainsi la fiabilité finale.

b. Rayon de Cintrage : La Limite de Sécurité

Le rayon de courbure minimum est une règle absolue : ≥ 1,5 fois le diamètre du tube. En deçà, la paroi externe du tube est excessivement étirée, s'amincit et peut se rompre. L'utilisation d'une cintreuse à mandrin est cruciale pour éviter le plissement de la paroi interne.

c. Écrasement : Une "Mise en Forme" de Précision

L'écrasement n'est pas une simple compression, mais une déformation plastique contrôlée via des matrices de précision. La hauteur de la conduite après écrasement ne doit pas être inférieure à 30% du diamètre intérieur d'origine. L'objectif principal est d'obtenir une épaisseur de paroi uniforme, sans plis localisés ("dead folds") ou amincissement excessif, qui deviendraient des points de fuite potentiels.

Figure 1 : Cintrage du caloduc

d. Séquence des Opérations : Cintrage avant ou après Écrasement ?

La séquence est impérative : "Cintrer d'abord, Écraser ensuite". Le cintrage d'un tube rond est un procédé maîtrisé et fiable. Si le tube est écrasé en premier, le cintrage avec un petit rayon devient quasi impossible sans déformation majeure, et la géométrie interne de la conduite serait gravement altérée, entraînant une augmentation drastique de la perte de charge.

2- Usinage du Substrat (Fraisage de Rainure de Précision)

Objectif : Usiner une "orbite" aux dimensions précises dans le substrat en aluminium pour y loger le tube de cuivre.

Figure 2 : Tube de cuivre encastré

a. Conception de la Largeur : Ajustement Serré

La largeur de la rainure doit être conçue légèrement inférieure à celle du tube de cuivre écrasé (généralement de 0,05 à 0,1 mm de moins), créant un "ajustement serré". Cela permet de "maintenir" fermement le tube par friction, constituant la base d'une fixation primaire et de la réduction de la résistance thermique de contact.

b. Contrôle de la Profondeur : Surépaisseur pour le Fraisage Final

La profondeur de la rainure détermine la hauteur de saillie du tube de cuivre après encastrement. Cette hauteur constitue la surépaisseur d'usinage pour le procédé de fraisage final ultérieur. L'uniformité de la profondeur de rainure influence directement l'uniformité de l'épaisseur de paroi résiduelle finale du tube de cuivre.

c. Outil et "Vibrations de l'Outil"

Lors du fraisage de rainures étroites et profondes, un rapport longueur/diamètre élevé de la fraise entraîne facilement des "vibrations", causant une rugosité des parois et des écarts dimensionnels. Ainsi, l'espacement entre les conduites ne peut être trop réduit ; il doit impérativement laisser de la place pour la robustesse et la rigidité de l'outil.

d. Propreté : La Qualité Invisible

Après le fraisage, les copeaux d'aluminium et les résidus d'huile doivent être éliminés à 100%. Tout résidu forme une couche isolante entre le tube de cuivre et le substrat en aluminium, augmentant considérablement la résistance thermique de contact et dégradant fortement les performances de dissipation thermique.

3- Encastrement et Fixation

Objectif : Insérer avec précision le tube de cuivre formé dans la rainure du substrat et créer une liaison solide.

a. Ajustement Serré : Force de Fixation Principale

Grâce à une conception dimensionnelle précise, le tube de cuivre est "pressé" par une force externe dans une rainure légèrement plus étroite. La force de rappel élastique du matériau génère une pression normale importante, qui est la source principale de la force de fixation.

Figure 3 : Fixation du caloduc

b. Fixation Secondaire : Anti-"Effet de Bascule"

Avec seulement l'ajustement serré, les extrémités du tube de cuivre peuvent se soulever sous contrainte thermique. Une fixation secondaire est requise : Micro-soudage (haute résistance, contrôle thermique crucial) ou Époxy haute conductivité thermique (faible contrainte, risque de vieillissement).

c. L'Ennemi de la Résistance Thermique de Contact

L'air entre le tube de cuivre et la rainure en aluminium est un mauvais conducteur de chaleur et constitue la source principale de la résistance thermique de contact. La colle haute conductivité ou la soudure peuvent combler les micro-vides, remplacer l'air et réduire significativement la résistance thermique.

d. Alerte à la Corrosion Électrochimique

L'aluminium et le cuivre en présence d'un électrolyte forment une pile galvanique, où l'aluminium (anode) se corrode. Il est impératif de garantir l'étanchéité du système de refroidissement et d'utiliser de l'eau déionisée / un liquide de refroidissement anticorrosif pour couter le chemin de corrosion au niveau du système.

4- Mise en Forme de Surface (Fraisage Final vs. Noyage)

Objectif : Obtenir une surface de dissipation thermique, apte au montage des puces, présentant une haute planéité et une faible résistance thermique.

a. Fraisage Final : Le Roi des Performances

Utilise un outil ultra-dur pour usiner simultanément le cuivre et l'aluminium, créant une surface parfaite, plane et coplanaire. Cela permet au composant d'être en contact direct et étendu avec le tube de cuivre, excellent conducteur, pour une résistance thermique minimale.

b. Tube Noyé : Le Gardien de la Fiabilité

Le tube de cuivre rond est encapsulé dans une matrice de résine époxy haute conductivité thermique. Le tube garde sa forme ronde pour une meilleure résistance à la pression. Le remplissage assure une protection supplémentaire et un effet tampon de contrainte, offrant une fiabilité supérieure, mais une résistance thermique légèrement plus élevée que le fraisage final.

c. Épaisseur de Paroi Finale : La Ligne de Vie

L'objectif de contrôle clé du fraisage final est l'épaisseur de paroi résiduelle du tube de cuivre. Un équilibre est impératif entre performance (paroi mince) et fiabilité/anti-perçage (paroi épaisse). Elle est typiquement maîtrisée dans une plage optimale de 0,15 à 0,3 mm.

d. Planéité : Garantie du Contact

Quel que soit le procédé, la planéité de la surface de montage (exigence typique < 0,1 mm) est un critère absolu. Toute micro-irrégularité doit être comblée par de la pâte thermique. Une mauvaise planéité entraîne une augmentation drastique de la résistance thermique de contact et un échec de la dissipation.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

Pour améliorer l'autonomie et la capacité des véhicules électriques, les blocs de batteries de traction évoluent d'une disposition monocouche vers une structure multicouche. Cette transition augmente significativement la densité énergétique, mais apporte également de nouveaux défis structurels. Cet article explorera trois aspects: les problèmes clés, les solutions principales et les orientations technologiques futures.

1- Défis clés : Les problèmes mécaniques de l' empilement multicouche

Passer d'un bloc batterie monocouche à un empilement multicouche va bien au-delà d'une simple superposition. Cela remodele l'environnement mécanique interne et les chemins de charge externes, posant quatre défis majeurs:

a. Augmentation drastique des charges verticales et risque de fluage des matériaux

・Dans une structure multicouche, le poids des cellules, des modules et des éléments structurels s'accumule couche par couche. La charge de compression statique supportée par les couches inférieures est bien supérieure à celle des couches supérieures.

・Cette contrainte de compression élevée constante met à rude épreuve les performances à long terme des matériaux, en particulier leur résistance au fluage (déformation plastique lente dans le temps sous contrainte constante ).

・Si le support intercouches ou les composants de fixation des cellules subissent du fluage, cela entraîne un relâchement de la précontrainte, affectant la durée de vie en cycle des cellules et la stabilité du contact interfacial. Il est donc crucial de trouver des matériaux combinant légèreté et excellente résistance au fluage.

b. Effet de superposition des forces de gonflement et stabilité structurelle

・Les batteries lithium-ion, lors de la charge et décharge, subissent un "effet respiratoire" dû aux changements de volume des matériaux d'électrode, entraînant un gonflement des cellules. Dans une structure d'empilement multicouche, les forces de gonflement s'accumulent couche par couche, exerçant une pression énorme sur les modules des couches inférieures.

・Cette contrainte cyclique peut facilement provoquer un gonflement du boîtier, une défaillance de l'étanchéité, une compression des éléments structurels, un court-circuit des cellules, et accélérer la dégradation des performances de la batterie. Un contrôle efficace nécessite une surveillance en temps réel par des capteurs intégrés combinée à une simulation numérique , guidant ainsi la conception optimisée de la structure.

c. La contradiction centrale entre utilisation de l'espace et densité énergétique

・Répondre à la gravité et aux forces de gonflement nécessite des structures de renforcement (comme ajouter des traverses, épaissir les tôles ), mais cela occupe un espace précieux et ajoute du poids, entrant en conflit avec l'objectif principal d'améliorer la densité énergétique volumique et la densité énergétique massique.

・La solution réside dans l' optimisation structurelle et l'application de matériaux efficaces, ce qui favorise la transition des blocs batterie vers une conception mixte multi-matériaux.

d. Chemins de transfert des charges de collision et amélioration de la redondance de sécurité

・L' augmentation de la hauteur du bloc batterie aggrave la charge mécanique lors d'un impact latéral ou d'un impact par le bas; sa structure surélevée amplifie l' effet de levier, exigeant une plus grande résistance des points de connexion et une rigidité propre du bloc batterie.

・Il est nécessaire d'utiliser des matériaux anti-chocs et une conception intégrée pour optimiser le transfert de force et l' absorption d'énergie, garantir la sécurité des cellules dans des conditions extrêmes, et ainsi favoriser le développement de la technologie d' intégration batterie-carrosserie ( CTC ), faisant du bloc batterie une partie importante de la structure de la carrosserie.

2- Analyse comparative des principales solutions structurelles

Pour relever ces défis, l'industrie explore plusieurs solutions innovantes:

a. Plateau moulé sous pression en une pièce ( One-piece Die-cast Tray )

・Avantages: Degré d'intégration élevé, réduit le nombre de pièces, améliore la rigidité globale, l' homogénéité et l' étanchéité. Le procédé permet des formes géométriques complexes, facilitant l'intégration du refroidissement, des nervures de renfort et des points de montage. La structure globale aide à gérer les contraintes complexes.

・Défis: La fonderie sous pression intégrale d'un cadre multicouche exige des équipements, des moules et un procédé très exigeants, coûteux. La réparation après collision est difficile ou impossible. La structure rigide globale peut manquer de flexibilité pour gérer les forces de gonflement différentielles intercouches.

b. Modularité à cadre multi-niveaux ( Multi-level Frame Modular )

・Avantages: Conception et fabrication flexibles, facilitant la production, la maintenance et le remplacement. Convient naturellement à une conception mixte multi-matériaux, permettant d'optimiser les performances et le coût par niveau. S'inspire du concept de stratifié quasi-isotrope des composites pour optimiser la réponse mécanique globale, disperser les contraintes.

・Défis: Nombreux composants et connecteurs, assemblage complexe, les tolérances cumulées affectent la précision et la précontrainte. De nombreuses interfaces de connexion ( boulons, rivets ) sont des points de défaillance potentiels et augmentent le poids.

c.Structure sandwich hybride multi-matériaux ( Hybrid Material Sandwich Structure )

・Avantages: Excellente efficacité de légèreté et rigidité spécifique très élevée ( panneaux haute résistance + âme légère comme mousse / nid d'abeille en aluminium ). Forte résistance à la flexion, l' âme offre une isolation thermique et des propriétés d'absorption d'énergie, améliorant la sécurité thermique et la sécurité en cas de collision. Correspond à la tendance de l' intégration multifonctionnelle.

・Défis: Procédé de fabrication complexe, coût élevé. La résistance de l'interface de liaison et la durabilité à long terme entre les panneaux et l' âme sont cruciales. L' âme doit avoir une excellente résistance au fluage en compression.

d. Structure nid d'abeille biomimétique

・Avantages: En théorie, conception biomimétique idéale (imitant l' hexagone des alvéoles ) pour une légèreté extrême, une haute rigidité et une résistance à la compression. Offre un support uniforme, forte capacité d'absorption des chocs.

・Défis: Fabrication extrêmement complexe et coûteuse, difficulté d' intégration avec le système de refroidissement etc. Actuellement surtout au stade de la recherche avancée, une application commerciale à grande échelle prendra encore du temps.

3- Directions clés pour les percées technologiques

Les percées clés futures pour résoudre les problèmes de conception de l' empilement multicouche résident dans:

a. Innovation en matériaux et procédés pour l' équilibre légèreté-rigidité

・Matériaux: Optimisation continue des CFRP, alliages d'aluminium, alliages de magnésium; développement de nouveaux polymères multifonctionnels et composites combinant faible fluage, haute isolation, bonne conduction thermique, usinabilité.

・Procédés: Développement des techniques de liaison avancées ( soudage par points par résistance, soudage laser, soudage par ultrasons ) pour réaliser une liaison multi-matériaux fiable et légère.

b. Gestion adaptive des forces de gonflement

Passer d'une approche de "résistance rigide" à une approche de "adaptation flexible", créant un système à réponse dynamique pour maintenir les cellules dans un environnement de contrainte optimal tout au long de leur cycle de vie.

Figure 1 : Soudage laser robotisé d'un plateau de batterie

c. Connexion intercouches et révolution de l'intégration

・Techniques de connexion: Évolution des liaisons mécaniques par boulons vers le collage par adhésifs structuraux et le soudage avancé, pour une distribution des contraintes plus uniforme, une bonne étanchéité et une résistance à la fatigue.

・Intégration ultime: Le CTC / CTB ( Cell-to-Chassis / Body ) est une direction importante pour l' intégration future des blocs batterie . En supprimant le boîtier indépendant et en intégrant directement les cellules ou modules dans le châssis, l' empilement multicouche devient lui-même un élément de structure de la carrosserie (comme une traverse ou le plancher ), résolvant fondamentalement les limitations d'espace et maximisant la fonction structurelle de la batterie . Atteindre cette technologie nécessite une collaboration approfondie entre les domaines de la batterie, de la structure, de la gestion thermique et de la sécurité, c'est la forme ultime du concept "la structure comme fonction".

Figure 2 : Plateau de batterie d'un bloc de batteries de traction

L' empilement multicouche est un choix inévitable pour améliorer la densité énergétique des batteries, mais il apporte également d'énormes défis en termes de structure, de forces de gonflement et de sécurité . La solution réside dans l' innovation matérielle, l' optimisation structurelle biomimétique et la gestion intelligente des forces de gonflement. En fin de compte, le bloc batterie fusionnera profondément avec la carrosserie, devenant un "châssis énergétique" intégré.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

Le champ de bataille central des camions électriques lourds : analyse approfondie de la disposition et de la technologie d'empilement des batteries

Lorsqu'un camion électrique lourd chargé de marchandises circule sur l'autoroute, le secret central qui lui permet de parcourir des centaines de kilomètres est caché dans le châssis et le compartiment batterie du véhicule. Aujourd'hui, alors que la vague d'électrification des camions lourds balaie l'industrie mondiale de la logistique, la disposition du système batterie et la technologie d'empilement sont devenues des clés déterminantes pour le succès sur le marché.

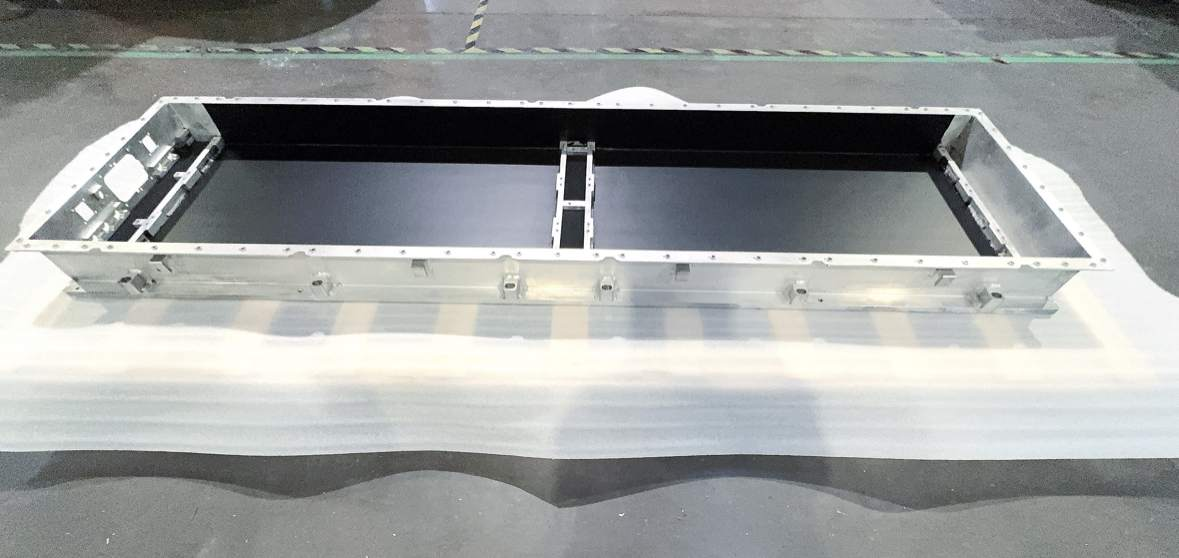

Figure 1 : Solution de refroidissement liquide de la batterie d'un camion électrique lourd

1-Disposition des batteries : comment trois grandes solutions remodelent la forme des camions électriques lourds ?

a. Disposition dorsale : le choix agile pour le transport courte distance

·Adaptation au scénario : Transport courte distance dans des scénarios fermés comme les ports, les mines, les aciéries

·Avantage central : Capacité de changement de batterie ultra-rapide (le temps spécifique nécessite une vérification par test réel), augmentant le taux de disponibilité du véhicule

·Limite de performance : La capacité de la batterie est limitée (généralement <350kWh dans l'industrie), un centre de gravité élevé affecte la stabilité à haute vitesse

·Coût spatial : Occupe l'espace de la soute à marchandises ou de la cabine, réduisant la capacité de chargement

b. Disposition sur châssis : le roi de l'autonomie pour les lignes longue distance

·Percée en capacité : La capacité de la batterie peut dépasser 500kWh (comme la solution de 513kWh rendue publique par l'industrie)

·Magie de l'espace : Utilisation efficace de l'espace du châssis, évitant l'empiètement sur la soute

·Bonus sécurité : Conception à centre de gravité ultra-bas améliorant la stabilité à haute vitesse

·Seuil technologique : Développement intégré au châssis, exigences plus élevées en matière de protection et de gestion thermique

c. Disposition latéro-basale : le moteur d'efficacité des réseaux d'échange de batteries

·Révolution de l'échange : L'échange latéral améliore l'efficacité opérationnelle

·Équilibre spatial : Maintient une soute à marchandises intacte, l'autonomie se situe entre celle des dispositions dorsale et sur châssis

·Défi sécurité : Nécessite un renforcement de la structure de protection contre les chocs latéraux

2-Technologie d'empilement : solutions d'intégration efficaces pour les packs batterie des camions lourds

La technologie d'empilement multicouche devient une voie clé pour améliorer la densité énergétique :

Figure 2 : Boîtier d'intégration à empilement avec refroidissement liquide pour camion lourd

a. Technologie d'empilement intégré sans cadre :

·Cellules empilées directement, réduisant les pièces structurelles · Suppression des modules et du cadre, les cellules sont directement "empilées sans intervalle en direction Z "

·Améliore significativement la densité énergétique du système

·Prend en charge la technologie de charge ultra-rapide (les performances spécifiques nécessitent une vérification par test réel)

b. Intégration du module au châssis (comme les technologies MTB/CTC)

·Technologie MTB : Le module est connecté directement au châssis, lutilisation volumétrique est significativement améliorée

·Batterie Qilin (CTP 3.0) : Taux d'utilisation volumétrique de 72%, densité énergétique de 255 Wh/kg

·Technologie CTC : Les cellules sont intégrées dans la structure du châssis, allégeant de 10%

c. Innovation dans la forme des cellules (comme la batterie Lame)

·Arrangement serré de cellules plates, améliorant l'utilisation volumétrique (données publiques de BYD > 50 %)

·Surmonte le goulot d'étranglement de la densité énergétique des phosphates de fer lithié

3-Les défis technologiques centraux des camions électriques lourds

Défi 1 : Sécurité structurelle

·Conditions extrêmes : Le choc latéral contre poteau constitue une menace mortelle pour la disposition latérale

·Solutions innovantes : Boîtier en alliage d'aluminium haute résistance + structure tampon ; Optimisation par simulation de choc (FEA) ; Tests de choc mécanique dépassant les standards nationaux.

Défi 2 : Gestion thermique

·Alerte emballement thermique : Le contrôle de la différence de température dans le pack est crucial

·Percée technologique : Refroidissement latéral par plaque liquide (différence de température < 3°C) ; Technologie de refroidissement direct par frigorigène ; Contrôle dynamique par commande prédictive (MPC).

Défi 3 : Fatigue due aux vibrations

·Tueur caché : Les vibrations routières provoquent des dommages structurels

·Stratégies : Optimisation de la répartition des contraintes par empilement en direction Z ; Tests sur banc de vibration selon spectre routier ; Application de matériaux à haut amortissement.

4-Trois tendances majeures guident le développement actuel

·Disposition sur châssis dominante pour les lignes moyenne et longue distance : Les caractéristiques de haute autonomie (>500 kWh) et de faible centre de gravité en font le choix privilégié

·Intégration profonde avec la technologie CTC : Fusion de la batterie et de la structure du châssis, améliorant l'utilisation de l'espace et la rigidité du système

·Popularisation de la gestion thermique intelligente : Les algorithmes d'IA permettent un contrôle de température précis (différence de température < 5°C), prolongeant la durée de vie de la batterie · Évolution de la technologie des batteries à l'état solide : Les batteries semi-solides accélèrent leur commercialisation, le potentiel se concentrant sur l'amélioration de la sécurité et de la densité énergétique

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

La vague des camions électriques balaie l'industrie mondiale du transport logistique, apportant une dynamique puissante aux objectifs de "double carbone". Cependant, avec l'explosion de la demande d'autonomie, les systèmes de batteries dépassent couramment les 500 kWh, voire s'approchent des 1000 kWh. Cela équivaut à embarquer une "forteresse d'énergie" mobile, dont les risques potentiels de sécurité thermique atteignent une ampleur inédite. Lorsque les trois indicateurs de sécurité extrême que sont la "capacité ultra-élevée", la "propagation thermique ultra-rapide" (< 2 minutes) et la "résistance aux chocs ultra-élevée" (> 1500 kJ) se combinent, l'industrie est confrontée à un fossé technologique majeur. Cet article analyse ces défis et explore des solutions systémiques pour construire une ligne de défense spécifique aux camions électriques.

Figure 1 : Solution d'empilement triple des cellules courtes

1-L'ère des 500 kWh+ : Opportunités et défis de sécurité

a. L'augmentation de capacité devient la norme : Pour répondre aux besoins de transport lourd sur longue distance, les batteries des camions électriques sont passées rapidement de 200-300 kWh à plus de 600 kWh. Les géants du secteur proposent désormais des solutions de 500 kWh, 600 kWh, voire 1000 kWh, marquant l'avènement de l'ère des très grandes capacités.

b. La maturité de la technologie des batteries LFP (Lithium Fer Phosphate) est un facteur clé, leurs avantages en termes de sécurité et de durée de vie en cycle en faisant le choix privilégié pour les camions lourds.

2-Les "trois défis" d'une sécurité extrême

a. Contrôle ultime de la propagation thermique (< 2 minutes) :

· Objectif principal :

La conception de sécurité doit retarder ou bloquer la propagation thermique, créant une fenêtre de temps pour l'évacuation et les secours (comme les 5 minutes d'alerte requises par la norme chinoise GB 38031-2020).

· Réalité alarmante :

Dans une batterie de 500 kWh+ à haute densité, l'énergie libérée par un seul cellule en emballement thermique peut déclencher une réaction en chaîne catastrophique. Des tests montrent une propagation extrêmement rapide : un cas a enregistré 22 secondes pour envahir tout le compartiment, 5 secondes pour enflammer les modules adjacents, et un temps minimal de propagation entre modules d'environ 44 secondes.

· Difficulté et lacune majeures : Comment garantir efficacement que la propagation thermique entre modules soit contrôlée à plus de 2 minutes ?

Aucun système commercial pour camions lourds n'a encore publiquement promis et validé cette exigence rigoureuse.

b. Mur de résistance aux chocs (> 1500 kJ) :

· Besoin central :

L'énergie d'impact d'un camion lourd chargé dépasse largement celle d'une voiture particulière, dépassant facilement 1500 kJ. Le bloc-batterie, élément structurel du châssis, doit donc être ultra-résistant pour rester intact après un choc, évitant tout dommage interne pouvant provoquer un emballement thermique.

· Réalité alarmante :

Les normes actuelles (comme GB/T 31467.3-2015, UNECE R100) définissent mal ou sous-estiment les seuils d'énergie d'impact pour les batteries de camions lourds. Les données certifiées de tests d'impact de niveau 1500 kJ sont extrêmement rares. Bien que des simulations à plus haute énergie (comme 2500 kJ) existent, la validation complète d'un système reste un défi colossal.

· Difficulté et lacune majeures :

Manque de normes claires pour la protection contre les chocs à haute énergie et de solutions pleinement validées.

c. Risque de catastrophe secondaire (explosion des marchandises & paralysie routière) :

· Risque d'explosion des marchandises :

Les flammes à haute température d'un emballement thermique peuvent enflammer les marchandises (surtout les produits dangereux), créant une chaîne catastrophique : "emballement de la batterie → incendie de la cargaison → explosion".

· Risque de paralysie routière :

L'extinction d'un incendie de batterie lithium est difficile (nécessite de grandes quantités d'eau de refroidissement continue) et les risques de ré-ignition sont élevés. Un camion de plusieurs tonnes en feu sur une route ou dans un tunnel complique les secours (coupure haute tension, protection contre les gaz toxiques), prolonge les interventions (jusqu'à plusieurs heures, avec des impacts pouvant durer 24 heures), et peut paralyser gravement le trafic, avec des conséquences sociétales majeures.

· Difficulté et lacune majeures :

Manque de normes quantitatives pour le déblocage rapide des routes et de systèmes de gestion des urgences efficaces.

3-Construire la défense : Conception d'un système d'alerte thermique : Quadruple couche de protection

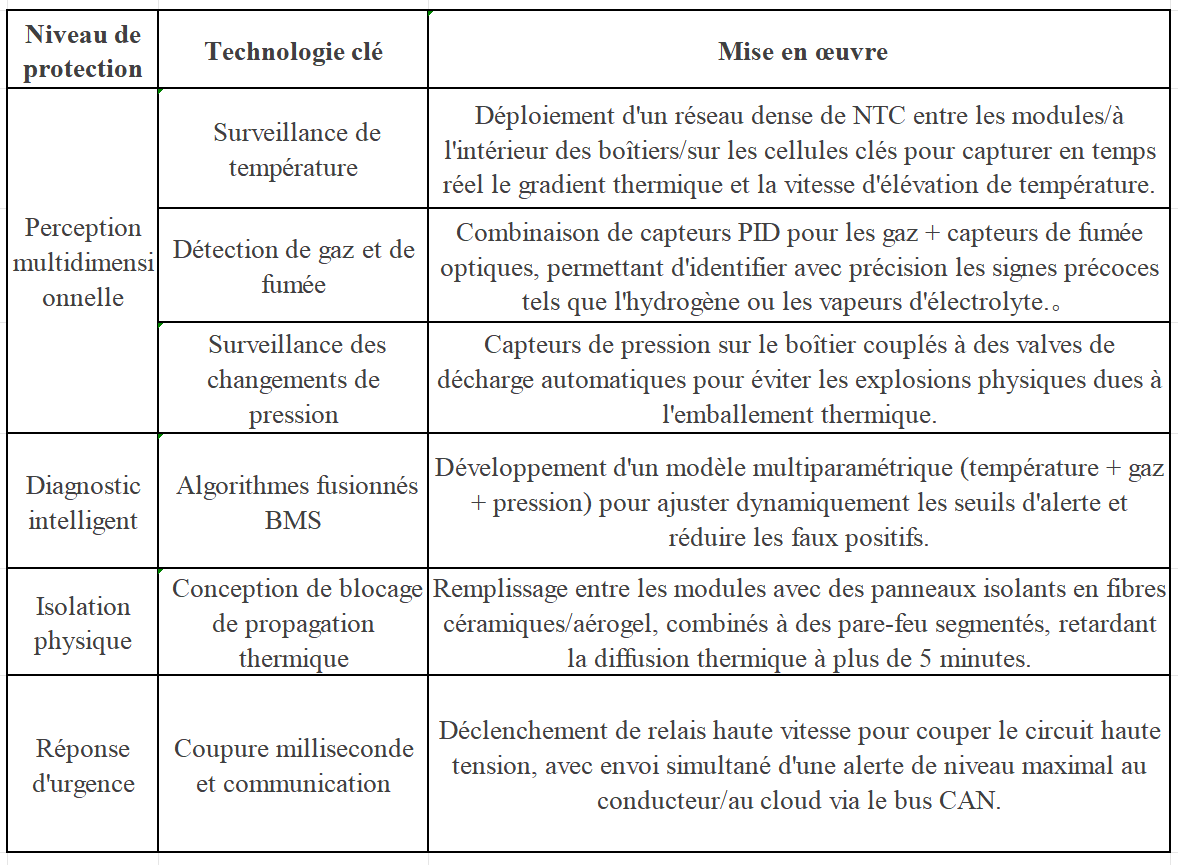

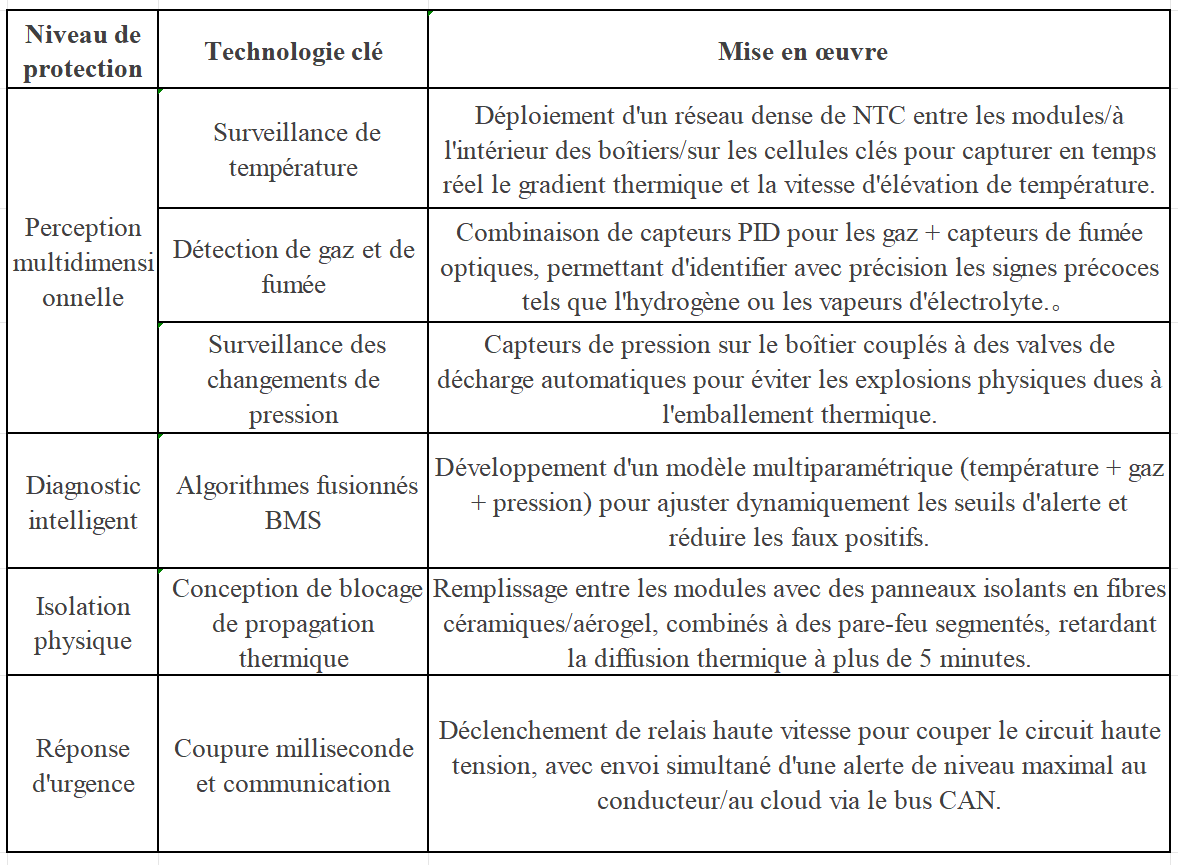

Tableau 1 : Protection complète "Détection-Analyse-Blocage-Réponse"

4-Solution de gestion thermique : Renforcer le système d'alerte

Système à refroidissement liquide : Intègre des plaques froides efficaces pour éliminer les points chauds locaux et maintenir une différence de température entre cellules < 3°C.

Conception modulaire : Structure de modules indépendants et amovibles, permettant un remplacement rapide des unités défaillantes.

Plateforme de surveillance intelligente : Analyse en temps réel de l'état de santé de la batterie via le cloud, avec envoi automatique des alertes aux équipes de maintenance.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

Dans le marché des camions lourds à énergie nouvelle, la "course à la capacité des batteries" est devenu un mot-clé : les modèles principaux dépassent désormais 370 kWh, et des versions avec plus de 600 kWh font leur apparition. Il ne s'agit pas seulement d'une avancée technique, mais aussi d'une déclaration d'intention du secteur pour conquérir le marché de la logistique des lignes principales------en augmentant l'autonomie pour résoudre le problème clé des utilisateurs, "l'angoisse de l'autonomie", et en optimisant le coût total de possession (TCO). Cet article décrypte la logique commerciale et les percées technologiques derrière cette tendance.

1-Logique commerciale : pourquoi faut-il "augmenter la capacité des batteries" ?

a. Un besoin dicté par les scénarios d'utilisation

· Scénarios fermés (trajets courts et fréquents) : Les ports, les mines, etc., reposent sur le modèle d'échange de batteries (recharge en 3-5 minutes), où une batterie de 280 kWh suffit.

· Logistique des lignes principales (transport longue distance) : Représentant 70% du fret total, elle nécessite une autonomie unique de plus de 500 km. Les batteries de 600 kWh+ deviennent la "clé" pour pénétrer ce marché.

b. L'équilibre économique du TCO

Conclusion clé : Lorsque la distance journalière dépasse 300 km, le TCO des camions à échange de batteries devient plus avantageux que celui des camions diesel.

b. Innovation de modèle : résoudre le problème des coûts

· Location de batteries (BaaS) : L'utilisateur achète le "véhicule nu" et loue la batterie mensuellement (5 000-9 000 yuans), réduisant le coût initial de 30%.

· Services d'échange : Frais de service de 0,2-0,5 yuan par kWh, avec un coût énergétique total d'environ 2,73 yuans/km (proche des 2,8 yuans des camions diesel).

· Validation commerciale : Avec 50 échanges par jour, la période de récupération de l'investissement peut être réduite à 5 ans (IRR de 13,1%).

2-Percée technologique : comment équilibrer autonomie et poids ?

a. Compromis sur la disposition : l'espace au détriment du châssis

· Pour éviter que les batteries n'empiètent sur l'espace de chargement, le secteur optimise leur disposition. Par exemple, en les intégrant dans le châssis (remplaçant les modèles traditionnels montés à l'arrière), libérant ainsi de l'espace et réduisant le centre de gravité, ce qui peut améliorer la consommation d'énergie.

· Inconvénient : Cela réduit la garde au sol et la polyvalence de la conception du châssis.

b. Compromis sur la science des matériaux : la densité énergétique contre le poids

· Alléger le véhicule passe par l'augmentation de la densité énergétique des batteries (plus d'énergie stockée par unité de poids). Une densité plus élevée permet des batteries plus légères ou une autonomie accrue à poids égal.

· L'innovation repose sur les matériaux des batteries (par exemple, cathodes à haute teneur en nickel, anodes en silicium-carbone).

· Inconvénient : L'augmentation de la densité énergétique s'accompagne souvent de risques pour la sécurité, d'une durée de vie réduite, de coûts accrus et d'une capacité de charge rapide moindre, nécessitant des compromis difficiles.

c. Compromis sur le modèle commercial : le réseau contre la pression sur le véhicule

· Le modèle d'échange de batteries transfère habilement la pression de l'autonomie illimitée du véhicule vers le réseau. En installant des stations le long des lignes principales, les véhicules n'ont besoin que d'une batterie suffisante pour atteindre la prochaine station, sans porter une énorme batterie pour tout le trajet.

· Résultat : Cela réduit les exigences extrêmes en matière de capacité des batteries, rendant leur taille plus "raisonnable".

d. Gestion de la valeur résiduelle : l'avantage clé du BaaS

Les "banques de batteries" doivent développer des compétences sur tout le cycle de vie : surveillance de l'état de santé (SOH), réutilisation en cascade, système de recyclage.

Figure 1 : Boîtier de batterie (pack) pour camion lourd

3-Tendances futures : de la "course à la capacité" à la "gestion efficace de l'énergie"

a. Innovations technologiques : Les batteries solides briseront les limites de la densité énergétique, rééquilibrant poids et autonomie.

b. Réseau de recharge : L'unification des standards d'échange pour camions lourds et la coordination avec le réseau électrique (par exemple, pour l'ajustement des pics) sont essentiels pour une mise à l'échelle.

c. Concurrence entre différentes technologies : Les camions lourds à hydrogène conservent un potentiel de substitution dans le transport longue distance et lourd.

Une stratégie étape par étape, une évolution sur le long terme

La "course à la capacité des batteries" est un choix inévitable pour les camions électriques afin de conquérir la logistique des lignes principales. Elle reflète un équilibre dynamique entre les besoins commerciaux et les réalités technologiques. Avec les progrès des batteries et la maturation des modèles commerciaux, le secteur passera de la "course à la capacité" à la "course à l'efficacité". Aujourd'hui, elle pousse les camions lourds à énergie nouvelle chinois à franchir une étape clé, passant de "niche" à "grand public".

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.

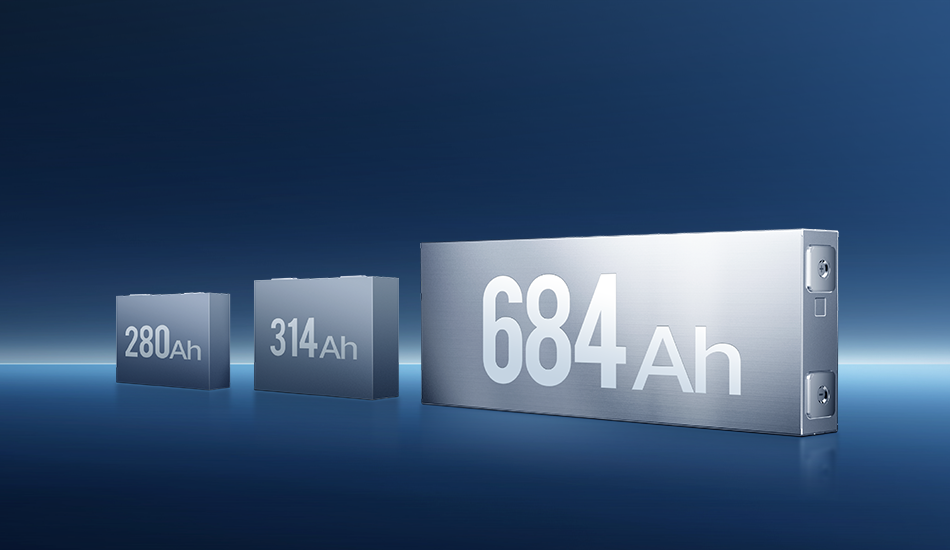

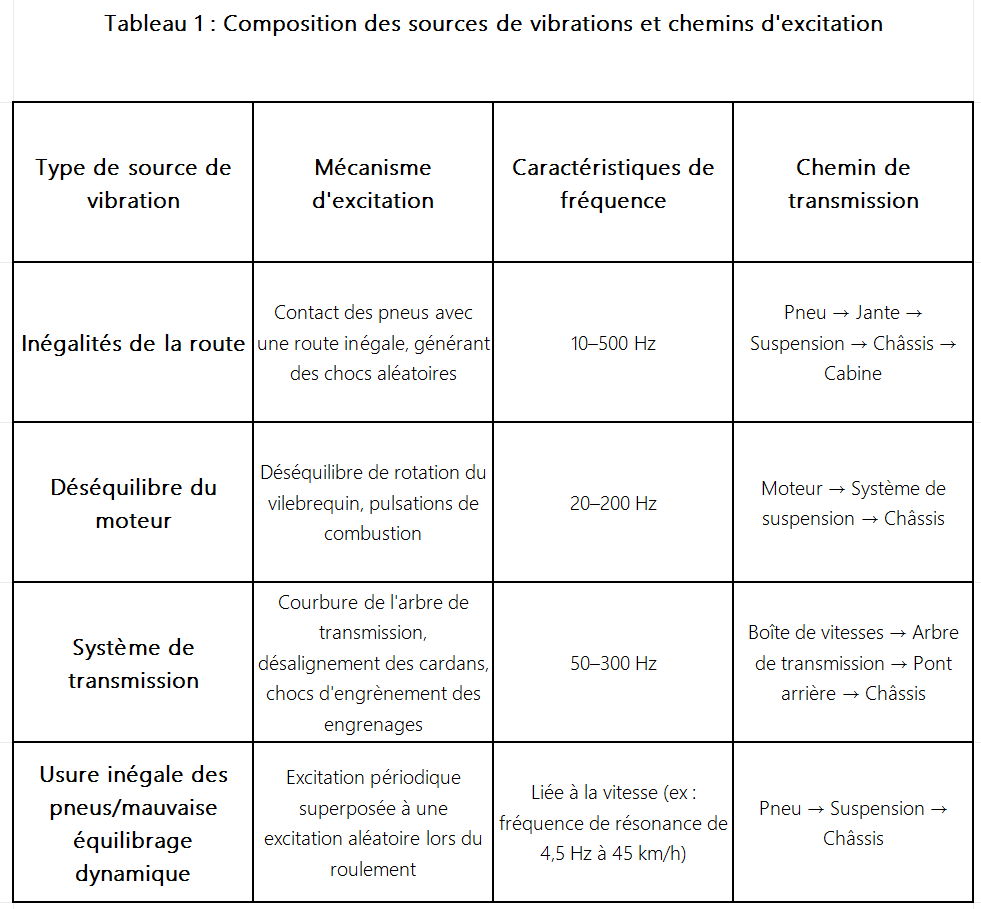

Les camions lourds, principaux acteurs du transport routier de marchandises, voient la sécurité, la fiabilité et l'économie de leur système de batterie à haute capacité devenir des points focaux techniques. Le plateau de batterie, composant structurel clé pour supporter, protéger et gérer les modules de batterie, est confronté à des défis extrêmes sans précédent.

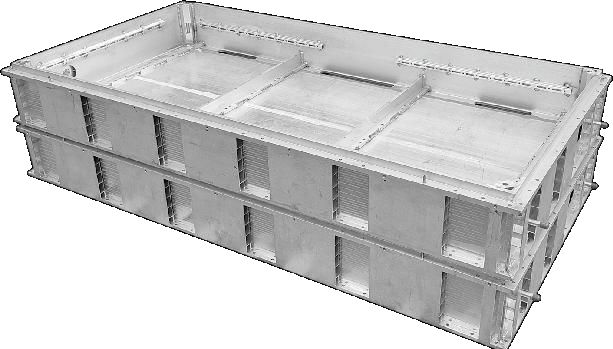

Figure 1 : Plateau de batterie pour camions lourds électriques

1- Défis extrêmes pour les plateaux de camions lourds

a. Exigences rigoureuses en matière de durabilité mécanique : vibrations, chocs et durée de vie de millions de kilomètres

La durée de vie prévue des camions lourds est ≥ 1,5 million de kilomètres, soit plus de 10 fois celle des voitures particulières. Le plateau de batterie doit, tout au long de cette "durée de vie complète", supporter continuellement trois types de charges mécaniques extrêmes :

Vibrations aléatoires à haute fréquence : Lorsqu'ils circulent chargés sur des routes non revêtues, en construction ou inégales, les châssis génèrent des vibrations aléatoires dans une bande de fréquence large de 5 Hz à 2 kHz. Ces vibrations mettent non seulement à l'épreuve la limite de fatigue du cadre principal du plateau, mais induisent également des microfissures dans les zones de concentration des contraintes telles que les soudures, les trous de boulons et les rabats, qui deviennent des points de départ de défaillances.

Chocs instantanés à haute accélération (g) : Les ornières profondes, les freinages d'urgence ou les chutes lors du chargement/déchargement peuvent générer des accélérations de choc supérieures à 50 g en quelques millisecondes. Le plateau doit absorber/disperser l'énergie instantanément pour empêcher les cellules de se déplacer, de court-circuiter ou les enveloppes de se casser.

Endommagement par fatigue cumulative : Un million de kilomètres équivaut à des milliards de cycles de vibration. L'aluminium, sous contrainte alternée, tend à développer des fissures de fatigue qui se propagent, finalement causant la rupture structurelle. La tâche centrale de la conception consiste, par optimisation topologique, renforcement local, mélange de matériaux dissimilaires et contrôle des procédés, à retarder la formation de fissures jusqu'à la retraite du véhicule.

b. Défis complexes en matière de gestion thermique et de cycles thermiques

Les batteries de camions lourds génèrent une énorme quantité de chaleur en raison de leur très grande capacité (plusieurs centaines de kWh) et de leurs cycles de charge et décharge à haute puissance. De plus, leur environnement d'utilisation s'étend des régions froides aux régions tropicales, ce qui les expose à des écarts de température extrêmes.

Régulation sur une large plage de températures : Le plateau et le système de gestion thermique doivent maintenir la température des cellules avec précision dans la plage optimale de 25-40°C, avec un écart de température entre cellules < 5°C, pour des températures ambiantes de -40°C à +85°C.

Cycles de contrainte intense : Dans les tests d'vieillissement accéléré en laboratoire, ils doivent supporter des milliers de cycles de température violents de -40°C ↔ 85°C (vitesse de 5-15°C/min, maintien aux extrêmes de 5-15 minutes). Ce processus provoque des expansions et contractions thermiques répétées aux interfaces des matériaux (alliage d'aluminium / mastic d'étanchéité / pièces en plastique), ce qui met gravement à l'épreuve la fiabilité des points de soudure et de collage des circuits de refroidissement intégrés.

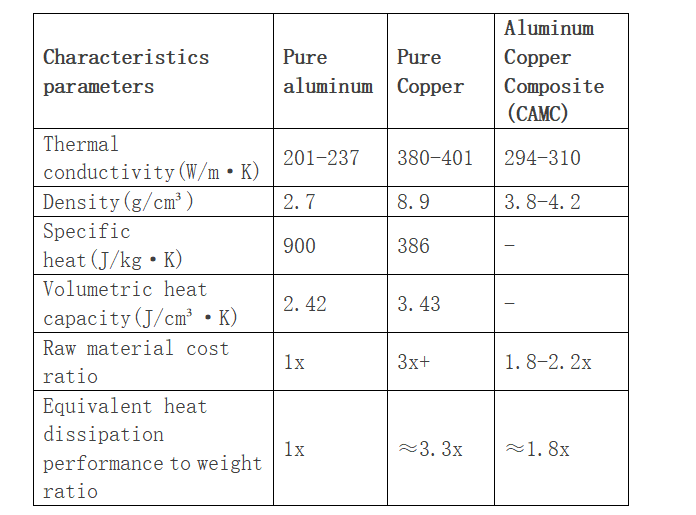

2- Solutions matérielles dominantes et technologies d'intégration multifonctionnelle

Pour relever ces défis, l'industrie a développé une voie technologique basée sur l'aluminium alliage haute résistance, évoluant vers une intégration multifonctionnelle avancée, tant en termes de choix de matériaux que de concepts de conception.

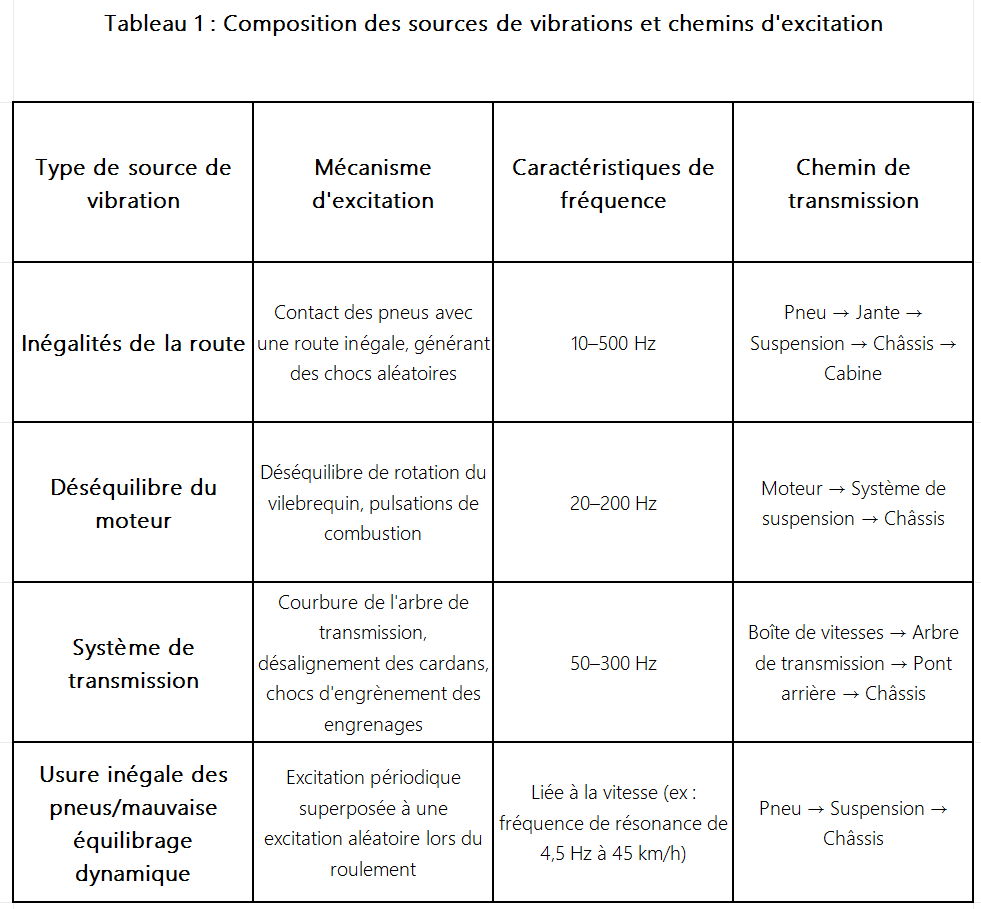

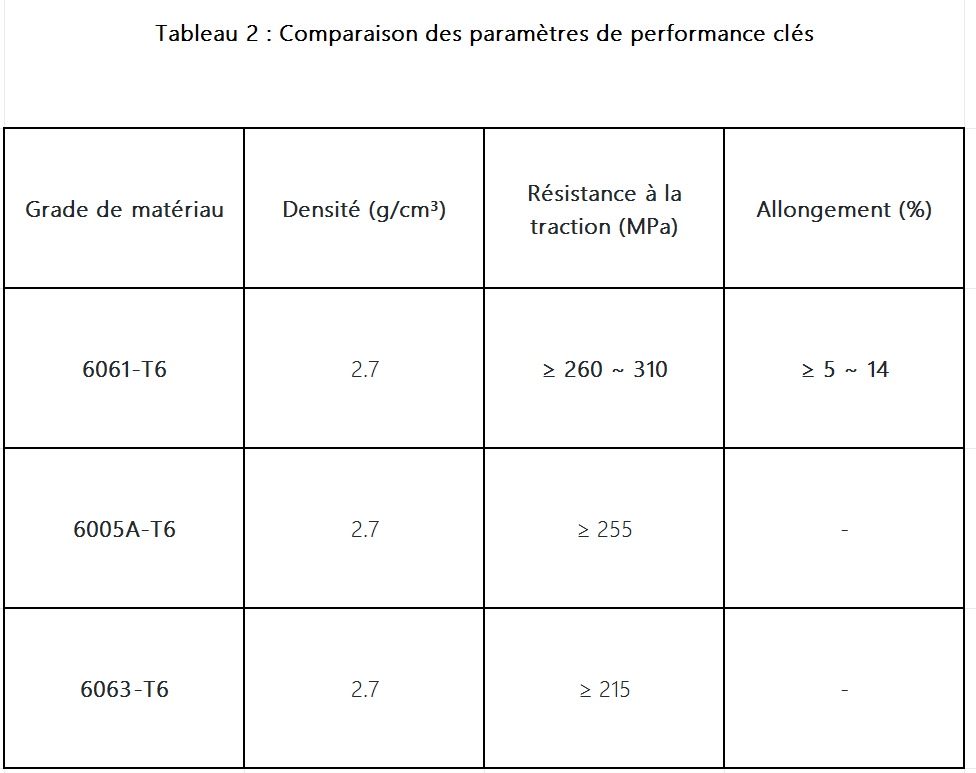

a. Choix de matériaux clés : La domination des alliages d'aluminium de série 6xxx

Dans la compétition avec l'acier, les alliages de magnésium et les composites, les alliages d'aluminium de série 6xxx (Al-Mg-Si) se sont imposés comme le matériau "dominant" pour les plateaux de batterie de camions lourds, grâce à leurs excellentes performances globales, leurs procédés de fabrication matures et leur rapport qualité-prix élevé.

Principaux grades et performances :

6061-T6 : C'est le grade le plus largement utilisé, réputé pour sa résistance exceptionnelle, sa bonne soudabilité et sa résistance à la corrosion.

6005A-T6 et 6063-T6 : En tant que choix complémentaires, ils présentent également de bonnes performances d'extrusion, adaptés aux composants avec des exigences de résistance légèrement moindres.

b. Transformation des concepts de conception : gestion thermique et surveillance de l'intégrité structurelle