分かち合うことで成長します

手を携えて共に行い共に発展する

放熱設計では、効果的なコスト削減方法を採用することで、不必要なコストを削減しながら、システム全体の信頼性と効率を向上させることができます。

1-ディレーティング設計によりコストを削減

ディレーティング設計とは、動作中に部品や製品が受ける電気的、熱的、機械的ストレスを意図的に軽減する設計方法です。実際の製造および使用シナリオでは、部品にかかるストレスを軽減することで電子機器の安定性を向上させることができます。

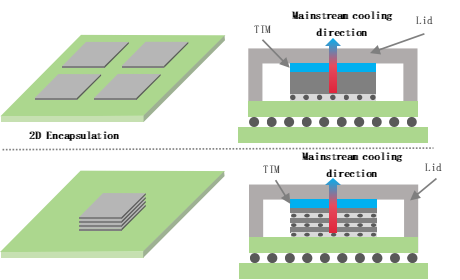

2Dおよび3Dパッケージの放熱経路の概略図

l 動作ストレスの軽減:製品の設計および動作中に、作業負荷の軽減、動作周波数の制御、電流および電圧の制限などにより、コンポーネントの動作ストレスを軽減できます。

l 環境ストレスの軽減: 温度マージンが大きいコンポーネントを選択したり、密閉性の高いパッケージング フォームを使用してコンポーネントに対する温度、湿度、圧力の影響を軽減するなど、適切なコンポーネント タイプ、レイアウト、パッケージング フォームを選択して、環境ストレスを軽減します。

l 信頼性工学の応用:合理的な冗長設計、障害検出と分離などにより、コンポーネントの障害リスクをさらに低減します。

動作中のコンポーネントへのストレスを軽減することで、消費電力と発熱を抑えることができます。パワーデバイスが定格ストレスよりも低いストレス条件下で動作する場合、消費電力と発熱を抑えることができ、システムのエネルギー効率と信頼性の向上に役立ちます。長期的には、ディレーティング設計により、コンポーネントの寿命が効果的に延び、故障率が下がり、メンテナンスの作業負荷が軽減され、コストが削減されます。

2-レイアウトを最適化する

熱部品を適切に配置することでラジエーターの作業効率を大幅に向上させることができ、また、適切な部品レイアウト戦略により製品の性能とコストのバランスを実現できます。

l 放熱部品の分散: 大量の熱を発生する部品を分散し、単位面積あたりの熱負荷を軽減します。

l 放熱しやすい場所: 通気口の近くやデバイスの端など、放熱しやすい場所に加熱要素を配置します。

l インターリーブ配置: レイアウトを設計するときは、発熱部品を他の一般的な部品とインターリーブして配置し、同時に、発熱要素を温度に敏感な部品からできるだけ遠ざけて、熱に敏感な要素への影響を最小限に抑えます。

l 気流の改善:方向設計と部品レイアウトを変更することで、気流経路が最適化され、流量が増加し、熱伝達係数が向上します。

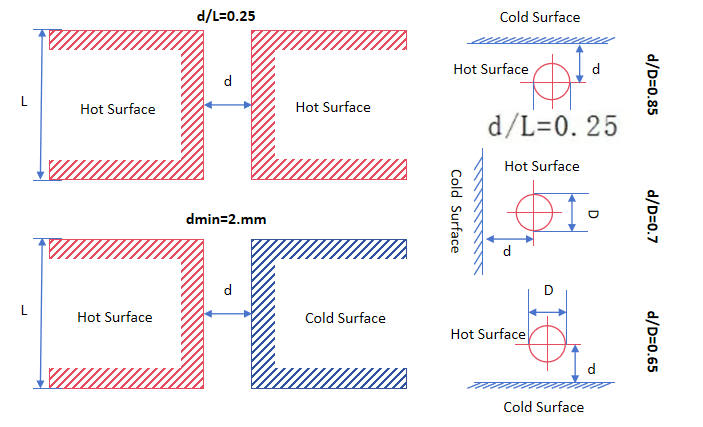

コンポーネント間の間隔の推奨事項

3-冷却方式の選択

電子部品の性能が向上し、集積度が高まるにつれて、電力密度が増加し続け、動作中に電子部品から発生する熱が大幅に増加します。電子部品の放熱方法を選択する場合、温度制御の要件には主に次の側面が含まれます:

l 温度範囲: コンポーネントによって温度許容範囲が異なります。たとえば、CPU などの高性能チップの動作温度要件は 85 ~ 100°C ですが、低電力デバイスの中にはより高い温度に耐えられるものもあるため、冷却システムによってコンポーネントが安全な温度範囲内で動作するようにする必要があります。

l 温度制御精度: 温度制御要件が厳しいシナリオでは、コンポーネントのパフォーマンス低下や、過度の高温または低温による損傷を回避するために、温度を正確に制御できる放熱ソリューションを採用する必要があります。

l 周囲温度:電子機器の放熱効果は、機器自体の放熱能力だけでなく、周囲の周囲温度の影響も受けます。放熱設計では、周囲温度の変化を考慮し、放熱手段によって機器を適切な温度範囲内に保つようにする必要があります。

l 消費電力と信頼性: 一部の低電力電子部品は、発熱量が少ないときに自然放熱を利用できます。高電力消費機器の場合、高負荷でも正常な性能を維持し、動作寿命を延ばすためには、大学の放熱技術を待つ必要があります。

l 密閉性と密度:密閉型で高密度に組み立てられたデバイスでは、発熱量が高くない場合は自然放熱に頼ることができます。部品が密集して大量の熱を発生する場合は、強制放熱や液体冷却などのより効果的な放熱技術が必要です。液体冷却とヒートパイプ技術は、進行波管、マグネトロン、電力増幅管などの高出力電子部品、サーバーや高消費電力機器、新エネルギー車の三電システムなど、消費電力が高く発熱量が大きいシナリオで使用され、独自の応用上の利点があります。

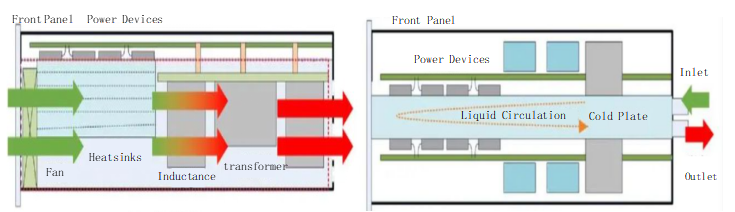

充電パイル空冷モジュール 充電パイル液体冷却モジュール

電子部品の冷却方法を選択する際には、発熱と熱流束、周囲温度と動作温度、スペースの制約と断熱要件、コストと実現可能性などの要素を総合的に考慮する必要があります。適切な冷却技術と冷却装置を使用して、部品が適切な温度で動作するようにすることで、システムの交換とメンテナンスのコストを効果的に削減できます。また、過去のプロジェクトを再利用することも、開発と製造のコストを削減し、信頼性を向上させる効果的な戦略です。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。