分かち合うことで成長します

手を携えて共に行い共に発展する

バッテリーパックの気密性は、バッテリーパックの品質と安全性を確保する上で重要な要素であり、バッテリーパックの安全性、信頼性、耐用年数に関係しています。バッテリーパックの気密性テストは、製造プロセス中だけでなく、バッテリーのメンテナンスや検査中にも実行する必要があります。

1-バッテリーパックの気密性要件

実際の製造では、バッテリーパックの気密性は次の要件を満たす必要があります。

密閉性能:バッテリーパックのシェル、インターフェース、コネクタは、ほこり、水蒸気、その他の外部不純物がバッテリーパックに侵入するのを防ぐために、優れた密閉性能を備えている必要があります。これは、溶接、シーラント、防水材などによって実現できます。

防水性能は、水分がバッテリーに入り、ショートや腐食などの問題を引き起こすのを防ぎます。国家規格GB38031-2020「電気自動車用動力バッテリーの安全要求」によると、バッテリーとその部品の密閉性能はIP67規格を満たす必要があります。ほとんどの新エネルギー車は、バッテリーとその部品に対してより高い密閉性能要件があり、IP68規格を満たす必要があります。つまり、バッテリーパックは、指定された水深と水没時間内で水の浸入を防ぐことができます。

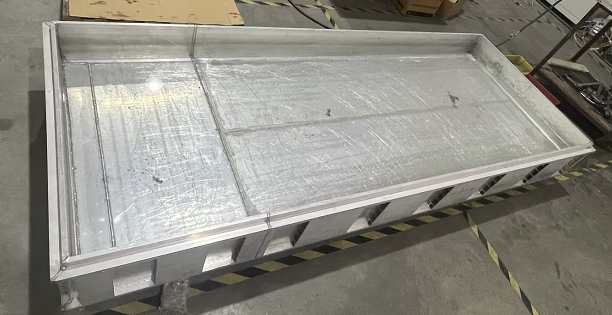

従来の気密性試験方法には、圧力法と浸漬法(水試験)があります。浸漬法は、液体冷却プレートを水に浸し、気泡が発生するかどうかを観察して密閉性を判定します。

液体冷却プレート水路気密試験タンク

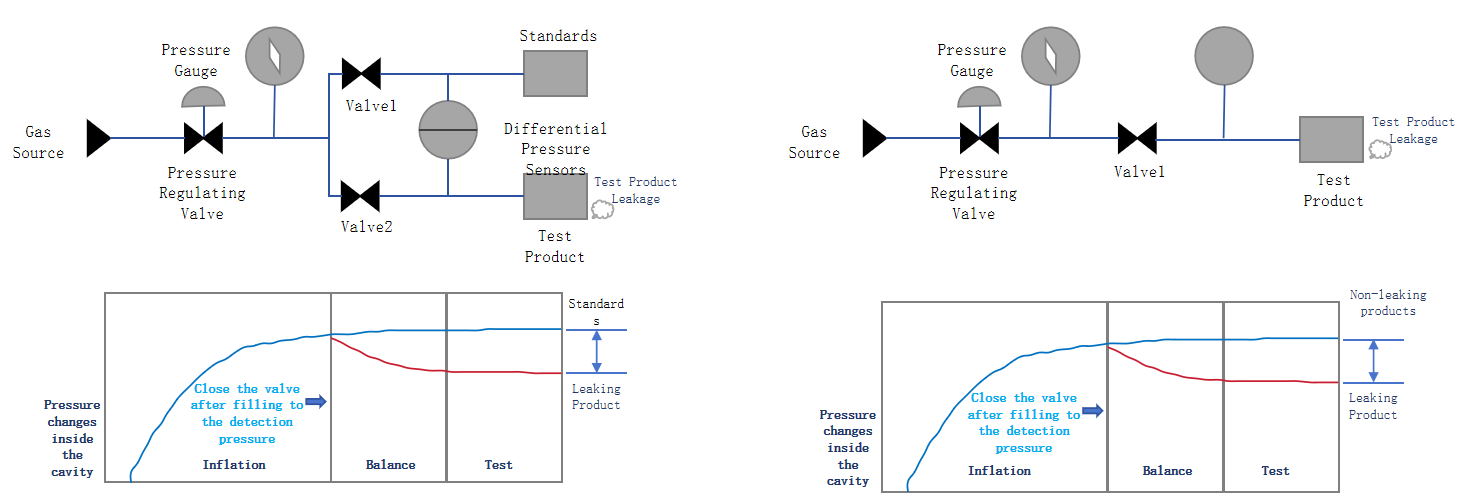

IP68規格はより厳格ですが、実際のアプリケーションでは、適切な気密性検出基準を設定することでIP68要件を満たすために、圧力降下法が主な検出方法としてよく使用されます。圧力降下法は、バッテリーパック内の圧力変化を測定することでバッテリーパックの気密性を判定します。気密性テストを実行するときは、膨張圧力、膨張時間、圧力安定時間、漏れ率など、複数のパラメータに注意する必要があります。

差圧基本原理図 直圧基本原理図

2-液体冷却プレートの漏れ問題の分析

動力電池自動車、電池エネルギー貯蔵システムなどの市場需要の継続的な向上に伴い、より高いエネルギー密度と電力密度の電池パックが広く使用されています。電池の熱特性により、電池などのコア機器の安定した動作を確保し、エネルギー利用効率を向上させるために、液体冷却技術はエネルギー貯蔵熱管理の主流の技術ルートの1つであり、液体冷却システムの気密性テストは重要なリンクとなっています。

液体冷却プレートの漏れは深刻な問題です。漏れがあると、冷却剤の正常な流れが妨げられ、液体冷却プレートの放熱効果に影響し、機器の性能が低下します。また、漏れによってシステム コンポーネントが老朽化したり損傷したりして、システムの信頼性が低下する可能性があります。さらに、漏れによって電子部品や回路が腐食し、機器の故障や火災のリスクが高まります。

液体冷却プレートの生産および製造工程で厳格な気密性テストを行った後でも、漏れの問題が発生するのはなぜですか?

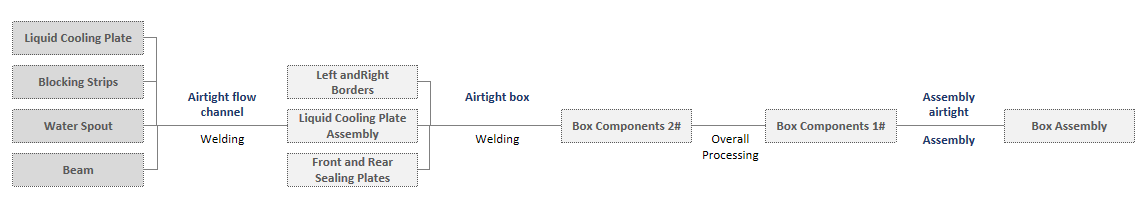

液体冷却システムの気密性試験プロセス

液体の浸出はさまざまな要因によって引き起こされる可能性があります:

l 小さな亀裂や欠陥。景観気密性テストでは大きな漏れ経路が検出されることがあります。しかし、小さな亀裂や欠陥がまだ存在する可能性があります。これらの小さな亀裂は、液体の圧力や高温環境下で拡大し、液体の浸透を引き起こす可能性があります。

l 冷却剤の表面張力と濡れ性の違い: 冷却剤の表面張力が低いと、小さな隙間を通り抜けやすくなります。液体冷却プレートの表面張力の設計が不合理であったり、冷却剤が適切に選択されていない場合、液体の浸透の問題が悪化する可能性があります。

濡れ性の違い: 冷却剤の種類によって、固体表面に対する濡れ性が異なります。液体冷却プレートの材料表面の粗さが大きい場合や微細構造の欠陥がある場合、冷却剤がより簡単に浸透する可能性があります。

l 設置またはプロセスの問題: 液体冷却プレートの設置プロセスが十分に精密でなかったり、溶接、接続などのプロセスに欠陥があったりすると、密閉性が悪くなり、液体が浸透する可能性が高くなります。

l 環境条件: 特に高圧環境では、温度変化が冷却剤の透過性に影響を与える可能性があります。これらの環境要因は気密性テストでは考慮されないかもしれませんが、実際の動作では温度変動によりシールが破損する可能性があります。

l 材料の老化または疲労: 液体冷却プレートの材料を長期間使用すると、老化または疲労が発生し、シール性能が低下して液体漏れのリスクが高まります。

3-液冷プレート漏れ防止対策

l 液体冷却プレートの設計を改善する:液体冷却プレートの構造と設計を最適化することで、小さな亀裂や欠陥を減らし、密閉性能を向上させます。たとえば、モジュール設置ビームを流路表面に溶接する場合は、漏れ防止対策を講じて冷却剤の漏れを防ぎます。

l 製造プロセスレベルの向上:液体冷却プレートの製造プロセスでは、高品質の溶接プロセスと材料を使用して、冷却剤が浸透しにくいようにします。同時に、組み立てプロセスでは、緩みや誤った取り付けを避けるために、操作手順を厳密に遵守します。

l 検出方法の組み合わせを最適化して、検出効率を確保しながら、検出精度を向上させ、検出漏れ率を低減します。気密性検出には、操作が簡単で経済的で効率的であり、大規模な日常的な検出ニーズに適した浸漬法と圧力降下法が使用されます。ただし、2つの方法の検出精度は低いです。圧力降下法の検出精度は、一般的に1×10-4Pa·m³/sの漏れ率であり、検出結果の精度は、温度、湿度、清浄度、圧力などの要因によって簡単に干渉されます。検出精度が高く、効果の優れた検出装置を使用して、検出精度を1×10-6Pa·m³/sに上げ、検出効果を向上させます。

液冷プレート自体の予防対策に加え、冷却剤の選択、シールの選択、機器の動作環境など、複数の側面で適切な対応戦略を採用する必要があります。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。