分かち合うことで成長します

手を携えて共に行い共に発展する

バッテリーパックは、新エネルギー車、エネルギー貯蔵キャビネット、コンテナの重要なコンポーネントです。シェルエンベロープを介したエネルギー源であり、電気自動車に電力を提供し、エネルギー貯蔵キャビネットとコンテナに消費容量を提供します。この記事では、実際のエンジニアリングニーズと組み合わせて、バッテリーパックの機械的強度、安全性、熱管理、軽量化の要件を分析し、バッテリーパックのプロファイル設計の重要なポイントをまとめています。

1-バッテリーパックハウジングの設計要件

a.機械的強度、耐振動性、耐衝撃性:試験後、機械的損傷、変形、固定の緩みがなく、ロック機構が損傷してはなりません。

b.シーリング: バッテリー パックのシーリングは、バッテリー システムの動作安全性に直接影響します。通常、バッテリー パックが密閉され、防水されていることを確認するには、IP67 保護レベルに達する必要があります。

c.バッテリー パック シェルの設計では、熱管理性能を考慮し、適切な熱管理設計を通じてバッテリーが適切な範囲内で動作するようにする必要があります。

d.設置および固定のために、シェルには銘板や安全標識用のスペースが確保され、収集ラインや各種センサー要素などの設置に十分なスペースと固定基礎が確保されている必要があります。

e.非極性基礎絶縁のすべてのコネクタ、端子、および電気接点は、組み合わせた場合に、対応する保護レベル要件を満たす必要があります。

f.軽量化: シェルの軽量化は、バッテリー パックのエネルギー密度の向上に非常に重要です。アルミニウム合金は軽量で高品質であるため、現在最も実現可能な選択肢となっています。実際のアプリケーションと組み合わせた適切な極端な設計により、軽量化レベルを向上させることができます。

g.耐久性: バッテリーパックのシェルの設計寿命は、製品全体の耐用年数よりも短くてはなりません。使用サイクル中に明らかな塑性変形が発生してはなりません。保護レベルと絶縁性能が低下してはなりません。銘板や安全標識のレイアウト、コネクタの保護など、構造はメンテナンスが容易でなければなりません。

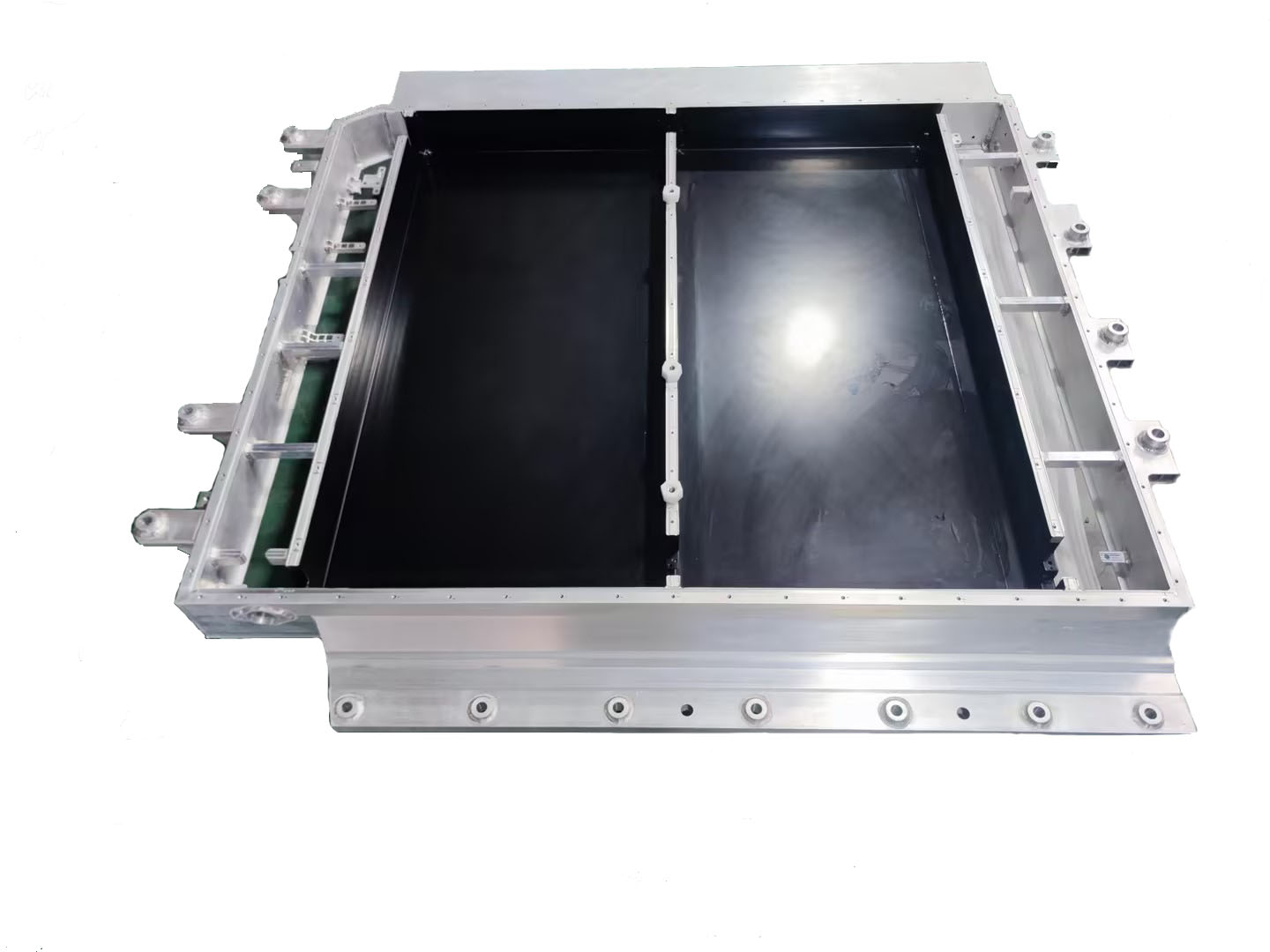

図1 典型的なアルミニウム合金溶接バッテリーパックシェル

2-典型的なアルミニウム合金バッテリーパックシェルソリューション

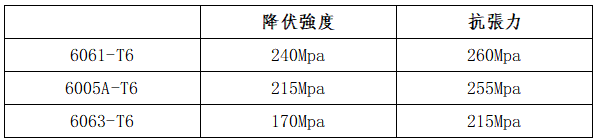

バッテリーパックのシェルによく使用されるアルミニウム合金材料には、6061-T6、6005A-T6、6063-T6 などがあります。これらの材料は、さまざまな構造要件を満たすために、さまざまな降伏強度と引張強度を備えています。これらの材料の強度は、6061-T6>6005A-T6>6063-T6 です。

現在、バッテリーパックのシェル形成ソリューションには、アルミニウムプロファイル溶接、アルミニウム合金鋳造、鋳造アルミニウムとプロファイルアルミニウムの組み合わせ、打ち抜きアルミニウム板溶接などがあります。アルミニウムプロファイル溶接ソリューションは、その柔軟性と加工の利便性から、主流の選択肢となっています。図1に示すように、シェルは主にアルミニウム合金プロファイルフレームとアルミニウム合金プロファイル底板で構成されており、6シリーズのアルミニウム合金押し出しプロファイルを使用して溶接されています。アルミニウム合金鋳造ソリューションは、その簡素化されたプロセスとコスト削減の可能性から、将来の開発方向と見なされています。

3- プロファイルセクション設計

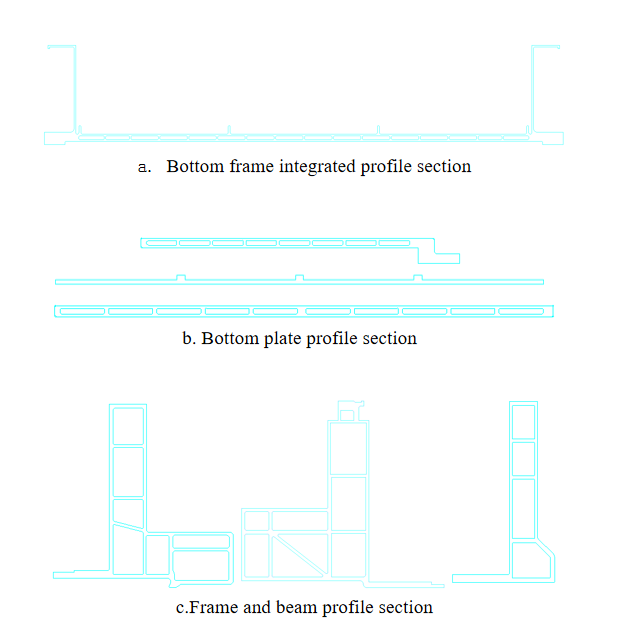

a.断面サイズと複雑さ: プロファイルの断面サイズは外接円で測定されます。外接円が大きいほど、必要な押し出し圧力が大きくなります。プロファイルの断面は通常、構造の剛性と強度を向上させるために複数のキャビティで構成されています。通常、フレーム、中間仕切り、底板、梁などは、さまざまな構造および機能要件に適応するために、さまざまな断面設計を採用しています。

図2 典型的なアルミニウム合金プロファイル断面

b.アルミプロファイルの壁厚:特定のアルミプロファイルの最小壁厚は、プロファイルの外接円の半径、形状、合金組成に関係しています。たとえば、6063アルミニウム合金の壁厚が1mmの場合、6061アルミニウム合金の壁厚は約1.5mmにする必要があります。同じセクションの押し出し難易度は、6061-T6>6005A-T6>6063-T6です。バッテリーパックプロファイルの設計では、フレームプロファイルは通常6061-T6アルミニウム合金材料で作られ、その典型的なセクションは複数のキャビティで構成され、最も薄い壁厚は約2mmです。底板プロファイルも複数のキャビティで構成され、材料は通常6061-T6、6065A-T6で、最も薄い壁厚も約2mmです。また、底板荷重支持トレイと底板液体冷却一体型設計では、底板は一般的に両面構造を採用し、底板の厚さは一般的に10mm、壁の厚さとキャビティの内壁は約2mmです。

c.プロファイル断面寸法の許容差:断面寸法の許容差は、アルミニウムプロファイルの加工許容差、使用条件、プロファイル押し出しの難しさ、およびプロファイルの形状に基づいて決定する必要があります。押し出しが難しい一部のアルミニウムプロファイルについては、形状を変更したり、加工許容差と寸法許容差を大きくしたりして押し出しの難しさを軽減し、要件に近いアルミニウムプロファイル製品を押し出し、その後、使用要件を満たすように再形成または加工することができます。

さらに、プロファイルセクションを設計する際には、ジョイント、溝、壁の厚さなど、さまざまな溶接プロセスの特定の要件を考慮する必要があります。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。