L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

Le boîtier de batterie pour le stockage d'énergie joue un rôle crucial dans le système de stockage. Ses fonctions principales incluent la protection contre les charges, la répartition uniforme de la chaleur, l'installation électrique et l'étanchéité.À mesure que les exigences en matière de densité d'énergie des batteries augmentent, l'aluminium devient une solution efficace pour améliorer les performances du système de batterie grâce à sa conductivité thermique élevée et sa faible densité.

Le design intégré des canaux de flux et des parois latérales du boîtier permet d'économiser les travaux de soudage dans les zones de charge critiques, améliorant ainsi la résistance structurelle. Cela garantit la sécurité et la stabilité dans des conditions de charge statique, de levage et de vibrations aléatoires, tout en améliorant la performance d'étanchéité du boîtier.

En outre, le design intégré contribue à réduire le nombre de pièces et à alléger le poids du boîtier. Fabriqué par procédé d'extrusion, il offre des coûts de moule bas, une fabrication aisée et une facilité de modification pour répondre aux besoins de flexibilité en fonction des volumes.

1-Principaux types de boîtiers inférieurs en aluminium extrudé pour le stockage d'énergie

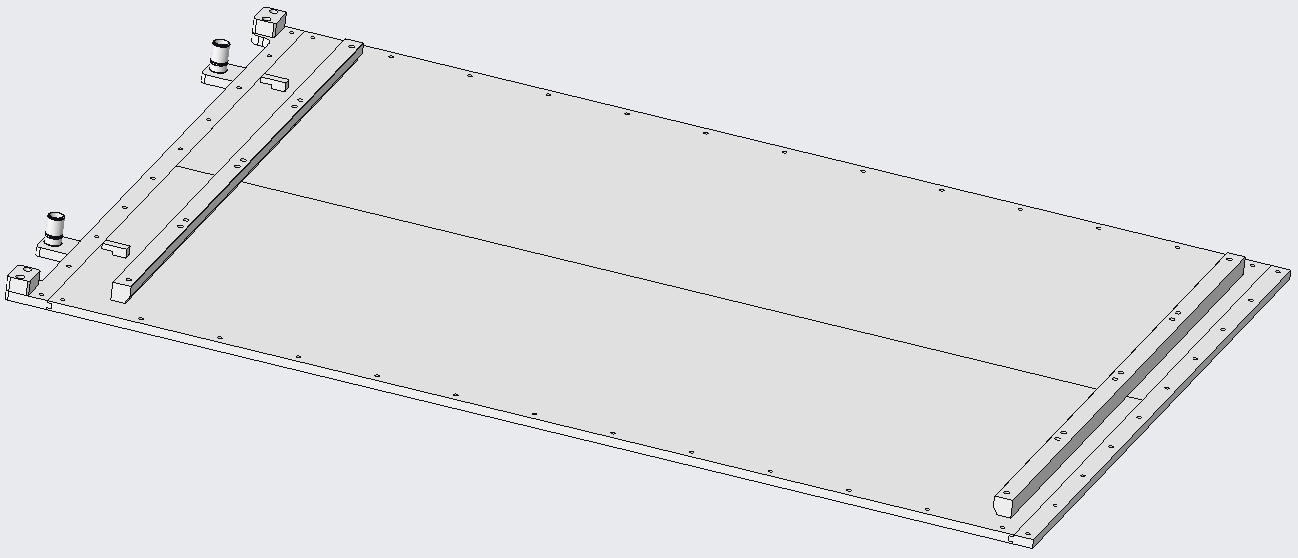

La largeur du boîtier inférieur refroidi par liquide pour le stockage d'énergie est généralement comprise entre 790 et 810 mm, avec une hauteur variant de 40 à 240 mm. Il est divisé en types plat et à bride (voir illustration ci-dessous). La longueur du boîtier dépend de la capacité du produit de stockage d'énergie, avec des options courantes telles que 48s, 52s, 104s et d'autres spécifications.

Boîtier inférieur refroidi par liquide de type plat

Boîtier inférieur refroidi par liquide de type plat

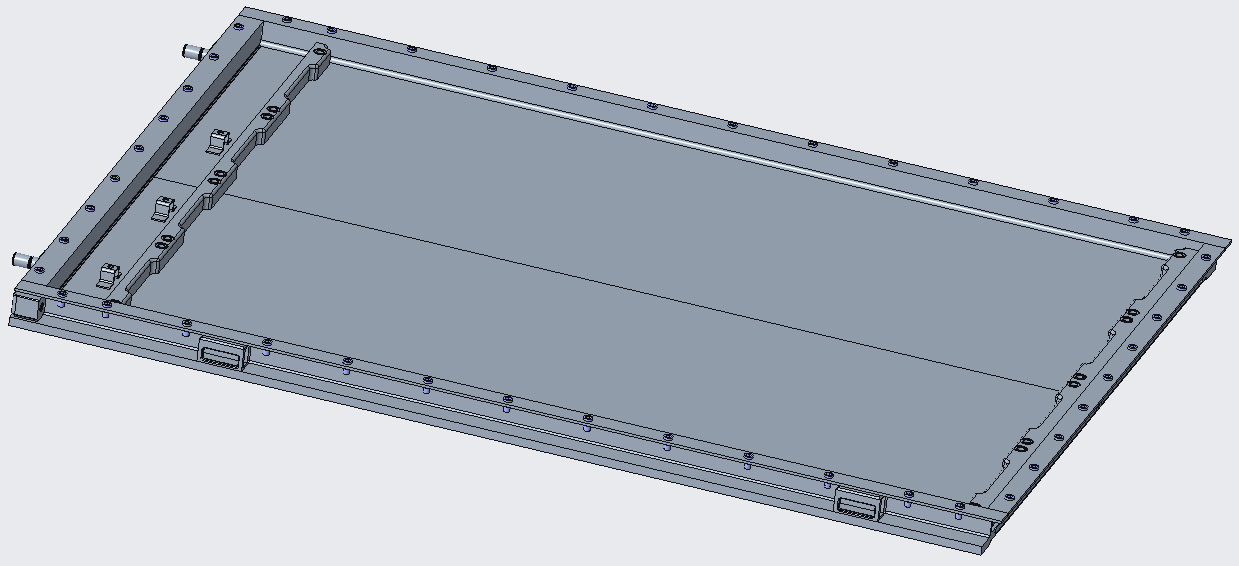

Boîtier inférieur refroidi par liquide de type bride

2-Formes structurelles des boîtiers inférieurs en aluminium extrudé pour le stockage d'énergie

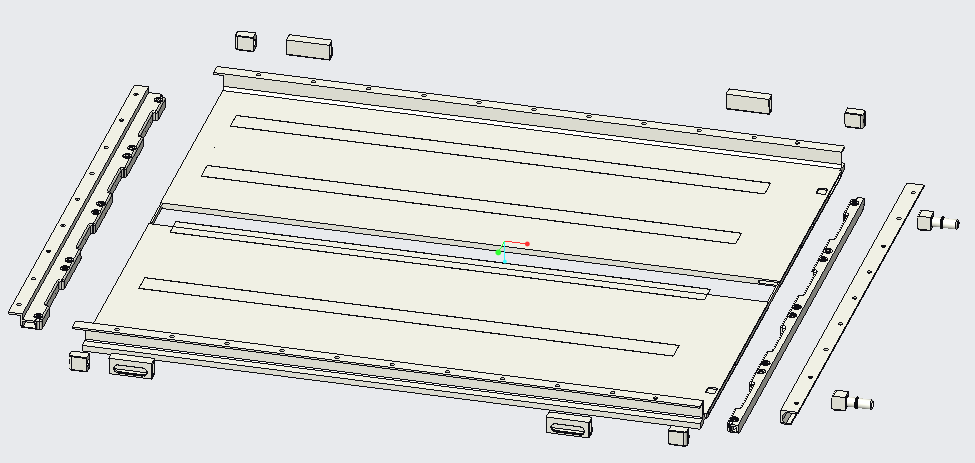

Le boîtier refroidi par liquide est la structure de base de l'ensemble du pack de batteries, composé d'une structure en cadre rectangulaire assemblée à partir d'un panneau de base avec des canaux, des joints, des buses, un cadre, des poutres, des supports et des oreilles de levage. Tous les composants sont en alliage d'aluminium.

Schéma d'assemblage des pièces du boîtier refroidi par liquide

Le boîtier refroidi par liquide doit avoir une capacité de charge suffisante et une résistance structurelle, ce qui impose des exigences élevées en matière de qualité de soudage, y compris le procédé de soudage, le contrôle de la classe de joint et les compétences des soudeurs, afin d'assurer la sécurité et la fiabilité en application réelle.

La technologie de refroidissement liquide impose des exigences élevées en matière d'étanchéité à l'air du boîtier de refroidissement liquide, y compris l'étanchéité à l'air du boîtier inférieur et celle des canaux de refroidissement liquide. De plus, les canaux de refroidissement liquide doivent supporter la pression d'écoulement du liquide de refroidissement, ce qui augmente encore les exigences en matière d'étanchéité des canaux de refroidissement liquide.

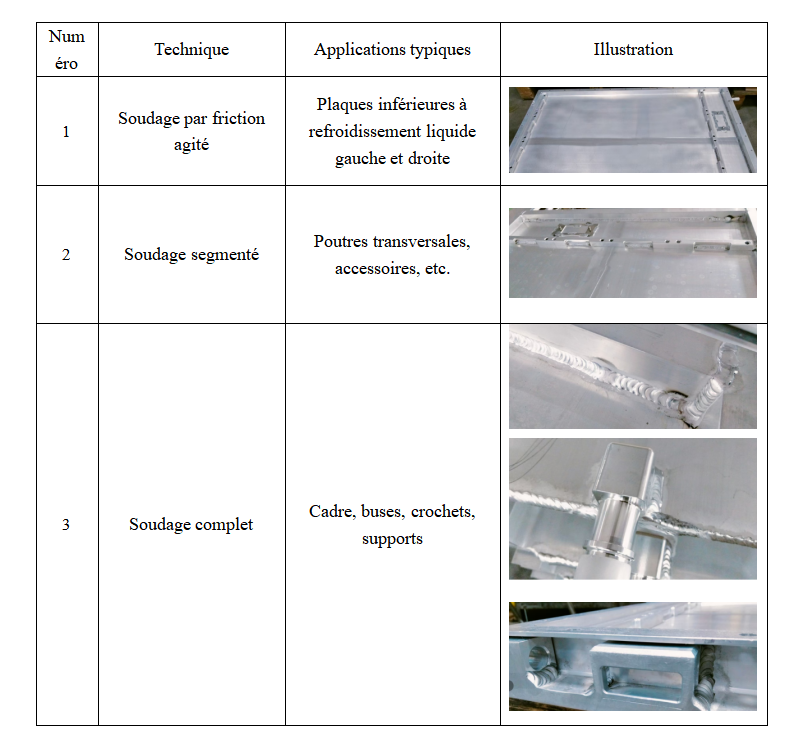

3-Exigences de qualité de soudage

Il est généralement requis que le panneau de base refroidi par liquide soit soudé par soudage par friction et mélange. Les bouchons du boîtier refroidi par liquide de type plat sont également soudés par ce procédé. En général, le retrait de la soudure par friction ne doit pas dépasser 0,5, et il ne doit pas y avoir de métal tombant ou de parties métalliques qui pourraient tomber en raison de vibrations.

Les canaux de refroidissement liquide, les cadres, les buses, les oreilles de levage, les poutres transversales et autres accessoires sont souvent soudés par TIG ou CMT. Compte tenu des différentes exigences de performance des pièces, les canaux de refroidissement, les cadres, les buses et les oreilles de levage sont tous soudés par pleine soudure, tandis que les poutres transversales et les accessoires sont soudés par sections. La planéité de la zone des poutres de module de batterie avant et arrière doit être inférieure à 1,5 mm pour un module unique et inférieure à 2 mm pour l'ensemble ; la planéité du cadre doit respecter ± 0,5 mm pour chaque augmentation de 500 mm de longueur.

An la surface de la soudure, aucune fissure, manque de pénétration, manque de fusion, porosité de surface, inclusion de laitier visible ou soudure incomplète n'est autorisée. En général, la hauteur de la soudure de la buse ne doit pas dépasser 6 mm, et les autres soudures ne doivent pas dépasser la surface inférieure du boîtier, les soudures à l'intérieur des poutres de modules avant et arrière ne doivent pas dépasser la surface intérieure.

La profondeur de la soudure doit répondre aux exigences des normes applicables. Pour les joints soudés par arc, la résistance à la traction doit être d'au moins 60 % de la valeur minimale de résistance à la traction du matériau de base ; pour les joints de soudage laser et par friction, la résistance à la traction doit être d'au moins 70 % de la valeur minimale de résistance à la traction du matériau de base.

De plus, le soudage du boîtier inférieur doit également satisfaire aux normes d'étanchéité IP67. Par conséquent, pour le traitement après soudage, il est généralement demandé que les scories et les soudures dans la zone des poutres de modules avant et arrière soient polies à plat ; le soudage externe du plateau ne doit pas être poli, et les soudures sur les surfaces d'étanchéité doivent être lisses et sans différence de hauteur notable avec le cadre.

Tableau : Sélection des techniques de fabrication des caissons inférieurs à refroidissement liquide pour le stockage d'énergie et applications typiques

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement.

Merci de votre intérêt pour Walmate.