Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Mit der kontinuierlichen Erhöhung der Leistungsdichte und Wärmeentwicklung verschiedener elektronischer Produkte wird das Wärmemanagement immer herausfordernder,Flüssigkeitskühlung wird aufgrund ihrer effizienten Kühlleistung, ihres niedrigen Energieverbrauchs, ihrer geringen Geräuschentwicklung und ihrer hohen Zuverlässigkeit zunehmend zur Standardlösung.

Das Flüssigkeitskühlsystem funktioniert durch das Anbringen der Kaltplatte an die Batteriegruppe (oder eine andere Wärmequelle), wobei ein Kühlmittel im Inneren zirkuliert, um die von der Wärmequelle erzeugte Wärme abzuleiten,Diese Wärme wird dann durch einen oder mehrere Kühlkreisläufe abgeführt und schließlich an die Außenumgebung abgegeben.

Als Kernkomponente eines Flüssigkeitskühlsystems ist die Flüssigkeitskühlplatte ein hocheffizientes Wärmemanagementelement, dessen Hauptfunktion darin besteht, die im Betrieb entstehende Wärme des Akkus (oder anderer Wärmequellen) durch den Kühlmittelfluss abzuleiten, um den Betrieb des Geräts im sicheren Temperaturbereich zu gewährleisten.Wenn die Kanäle der Flüssigkeitskühlplatte nicht sauber sind, kann dies die Gleichmäßigkeit des Kühlmittelflusses beeinträchtigen. Zu große Fremdpartikel können zu Verstopfungen oder einer ungleichmäßigen Zirkulation des Kühlmittels führen, wodurch die Wärmeübertragung eingeschränkt wird und die Effizienz der Wärmeregulierung und die Gesamtleistung der elektronischen Geräte negativ beeinflusst werden.

Verbleibende Verunreinigungen in den Kanälen können die Oxidschutzschicht der Metalloberflächen beschädigen und so Korrosion oder Erosion an der Flüssigkeitskühlplatte verursachen. Außerdem können die Verunreinigungen in den Kanälen zu schlechten Kontakten zwischen Komponenten führen, was die Alterung oder Beschädigung von Dichtungen beschleunigt und somit das Risiko von Leckagen erhöht, was die langfristige Stabilität des Systems beeinträchtigt.

1-Sauberkeitsanforderungen für die Kanäle von Flüssigkeitskühlplatten

Bei den aktuellen Flüssigkeitskühlboxlösungen für Energiespeicherung wird im Allgemeinen gefordert, dass sich keine Fremdkörper, Aluminiumspäne, Ölreste oder Flüssigkeiten in den Kanälen befinden dürfen. In einigen Fällen gibt es spezifische Anforderungen an die Masse der Verunreinigungen sowie an die Größe harter und weicher Partikel.

2-Hochrisikobereiche für Verunreinigungen der Kanäle während der Herstellung von Flüssigkeitskühlplatten

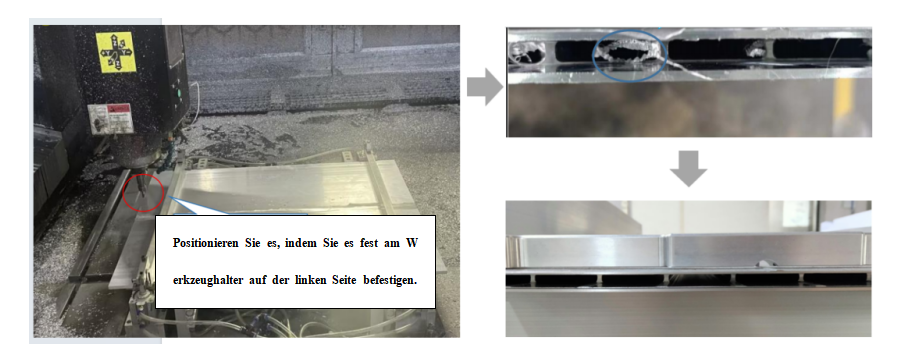

Bei der Bearbeitung und Herstellung von Kühlplattenkomponenten, insbesondere der inneren Kanäle und Kühlanschlüsse, können beim Zuschneiden, Kanalfräsen, Ölrückstände, Kühlmittel, Metallspäne und andere Fremdstoffe leicht in die Kanäle gelangen. Da sich die Bearbeitungsstellen direkt an den Kanalöffnungen befinden, ist der Schutz schwierig, und eingedrungene Späne sind nur schwer zu entfernen.

Verarbeitung von Flüssigkeitskühlplattenkomponenten: Rillenreinigung und Entgraten

Nach der Bearbeitung der Kühlplattenkanäle werden durch Schweißen Verschlussstreifen, Wasseranschlüsse und andere Komponenten montiert, um geschlossene Kanäle zu schaffen. Diese Kanäle sind in der Regel nicht linear, was Spülblindstellen erzeugt.

Im Bearbeitungsprozess nach dem Schweißen der Kühlplatten wird eine große Menge an Schneidkühlmittel verwendet, um Werkzeuge und Werkstücke zu kühlen, was eine erhebliche Menge an Metallspänen erzeugt. Diese Phase birgt ein hohes Risiko, dass Kühlschmierstoffe und Späne in die Kanäle gelangen, die schwer vollständig entfernt werden können, wodurch ein erhebliches Risiko für Kanalverunreinigung besteht.

3-Reinigung und Schutz der Kanäle der Flüssigkeitskühlplatte

Um die Zuverlässigkeit und Leistung der Flüssigkeitskühlplattenkomponenten sicherzustellen, werden in der Regel strenge Reinigungsmaßnahmen durchgeführt.Durchspülen: Mit einem Hochdruckreiniger werden die inneren Kanäle der Flüssigkeitskühlplatte gespült, um mögliche Rückstände, Partikel oder andere Verunreinigungen zu entfernen.Nach dem Durchspülen müssen die Flüssigkeitskühlplattenkomponenten getrocknet werden, um sicherzustellen, dass keine Feuchtigkeit in den Kanälen verbleibt.

Bearbeitung von Flüssigkeitskühlplattenkomponenten: Spülen und Entfetten

Flüssigkeitskühlplatten, wie z. B. Kühlplatten, können während der Herstellung leicht verschmutzt werden, wenn sie nicht richtig geschützt werden. Metallspäne, Öl und Kühlflüssigkeit können in den Produktionsprozess gelangen. Auch beim Transport der Kühlplatten können leicht Fremdkörper eindringen.Normalerweise wird im Voraus der Schutz der Kanäle bedacht, z. B. durch Staubschutzaufkleber und Dichtmanschetten an den Wasseranschlüssen.

Daher ist die Reinigung der inneren Kanäle von Kühlplatten unerlässlich, um Verunreinigungen zu beseitigen und die Sauberkeit zu erhöhen. In der Praxis ist eine vollständige Prozesskontrolle erforderlich. Darauf aufbauend werden spezifische Maßnahmen zur Verschmutzungskontrolle vorgeschlagen, um die Verunreinigung der inneren Kühlkanäle wirksam zu kontrollieren.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.