Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Der Zweck eines Wärmetauschers besteht darin, innerhalb eines bestimmten Volumenraums eine höhere Wärmeübertragungsfläche zu erreichen. Durch die Verbesserung der Strukturform kann die Wärmeübertragungseffizienz von der Oberfläche zum umgebenden Fluid gesteigert werden. Durch Maßnahmen wie Oberflächenbehandlung wird die effektive Wärmeübertragungsfläche vergrößert, um die Wärmeabfuhr zu verstärken und die Temperatur zu kontrollieren.

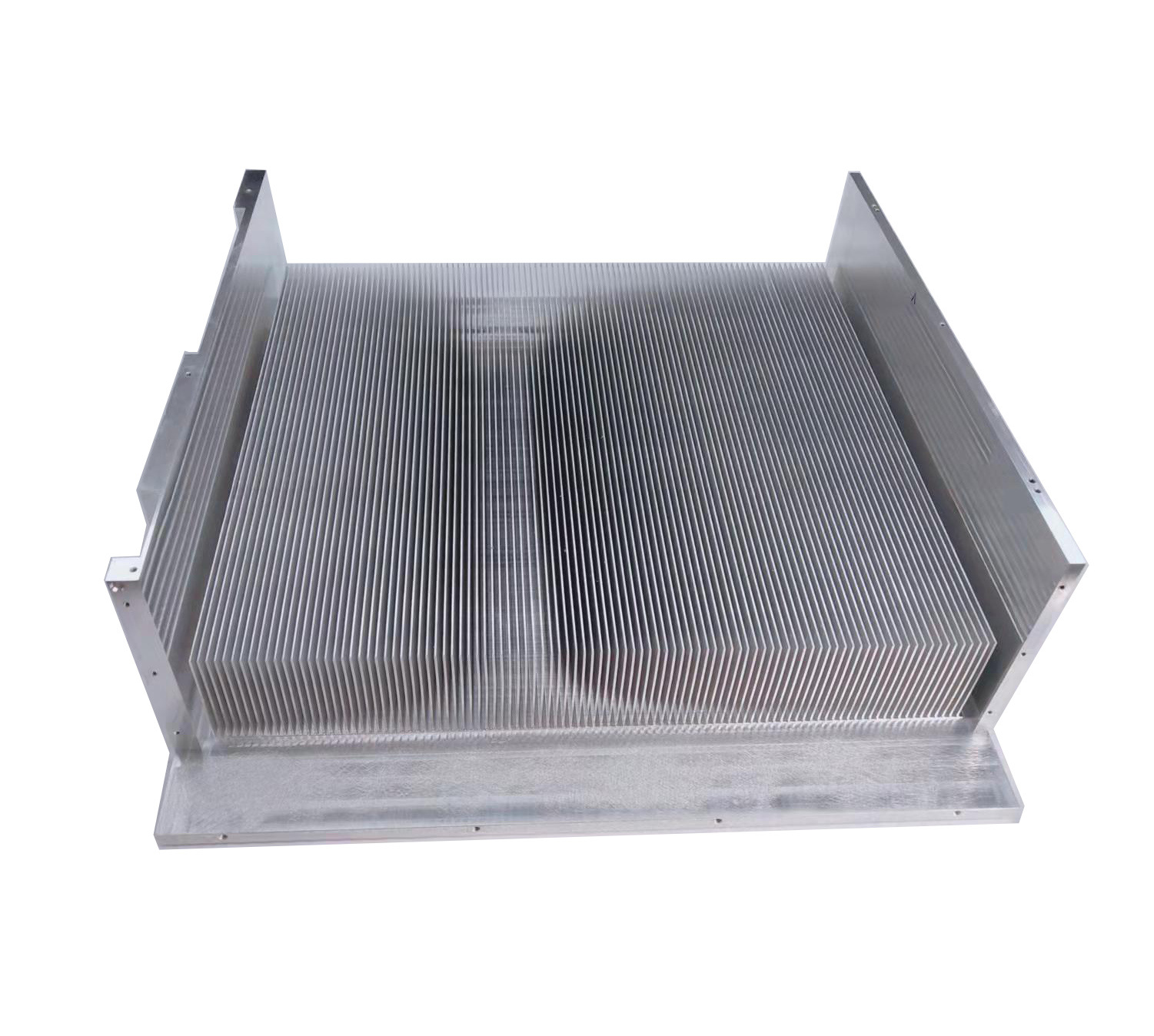

In Anwendungen mit niedrigen Anforderungen an die Volumenleistungsdichte und Wärmestromdichte sind rechteckige, gerade Rippen aufgrund ihrer einfachen Struktur, angemessenen Herstellungskosten und guten Wärmeableitungseigenschaften bei Ingenieuren sehr beliebt.

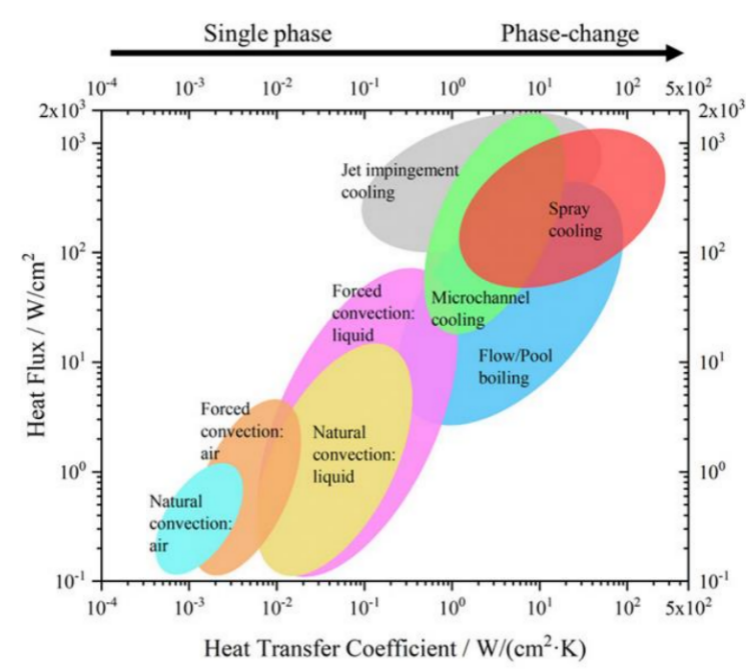

Vergleich verschiedener Wärmeübertragungsmethoden

1-Entwurf der Wärmetauscher-Rippen

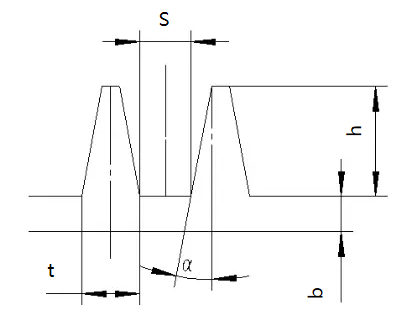

Ein Wärmetauscher dient als erweiterte Kühlfläche und konzentriert sich hauptsächlich auf Parameter wie die Höhe, Form, Abstände der Rippen und die Dicke der Grundplatte.

Plate fin heat sink dimensions

Anhand des obigen Diagramms lässt sich die erweiterte Fläche des Wärmetauschers berechnen:

Fläche einer einzelnen Rippe:Af = 2L(h+t/2),

Spaltfläche:Ab= Lh,

Gesamte Wärmeübertragungsfläche: At=nAf +(n±1)Ab (n ist die Anzahl der Rippen).

Querschnittsansicht der Rippe

Die Hauptfunktion der Kühlrippen besteht darin, durch die Vergrößerung der Oberfläche die Effizienz des Wärmetransfers zu steigern.Der Abstand, die Dicke und die Höhe der Rippen sind entscheidende Faktoren zur Bestimmung der Anzahl, Verteilung und Ausdehnung der Rippenfläche.Wie in der Abbildung gezeigt, wenn h↑ oder t↓, sind die Rippen höher, dünner und dichter, was eine größere Wärmeabstrahlungsfläche ermöglicht.

Wenn die Oberfläche der Kühlrippen zunimmt, erhöht sich auch die Kontaktfläche zur Luft, was die Wärmeabgabe erleichtert.Ingenieure können die Kühlfläche weiter erhöhen, indem sie die Form der Rippen optimieren, z.B. wellenförmig oder gezahnt.

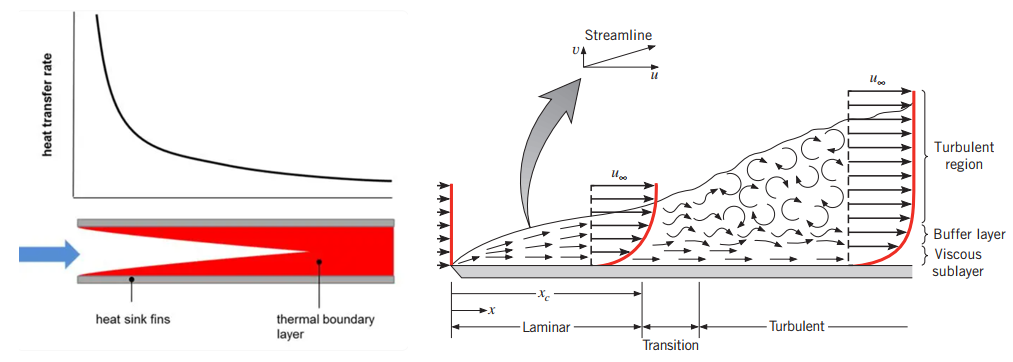

Obwohl eine größere Oberfläche der Kühlrippen die Wärmeabgabe verbessert, bedeutet das nicht zwangsläufig, dass größere Rippen immer besser sind.Unabhängig davon, ob natürliche oder erzwungene Kühlung verwendet wird, ist der Abstand der Rippen ein wichtiger Faktor für den Wärmeübertragungskoeffizienten der Luft.

Der Einfluss des Finnenabstands und der Höhe auf die Kühleffizienz

Bei natürlicher Kühlung führt die Temperaturänderung an der Oberfläche des Kühlers zu natürlicher Konvektion und Luftstrom entlang der Rippenwände (Grenzschicht). Ein zu kleiner Rippenabstand behindert diesen Prozess.Bei erzwungener Kühlung wird die Dicke der Grenzschicht der Rippen komprimiert, der Abstand kann kleiner sein, wird aber durch die Bearbeitungsmethoden und den Antrieb begrenzt. Daher ist das Gleichgewicht zwischen Rippenstärke und Höhe entscheidend.

2-Design des Kühlkörper-Basiselements

Die Dicke der Basisplatte ist ein wichtiger Faktor für die Effizienz des Kühlkörpers. Bei einer dünnen Basisplatte ist der Wärmeübergang zu den weiter vom Wärmequellen entfernten Rippen aufgrund des höheren Wärmewiderstands eingeschränkt, was zu einer ungleichmäßigen Temperaturverteilung führt und die Wärmebeständigkeit des Kühlkörpers verringert.

Eine dickere Basisplatte kann die Temperaturverteilung verbessern und die Wärmebeständigkeit erhöhen, aber eine zu dicke Platte kann zu Wärmestau führen und die Wärmeleitfähigkeit verringern.

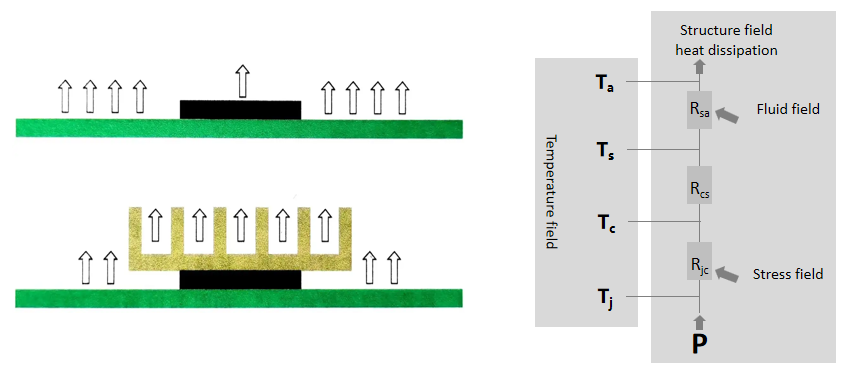

Schematische Darstellung des Funktionsprinzips eines Kühlkörpers

Wie in der Abbildung oben gezeigt:

Wenn die Fläche der Wärmequelle kleiner als die der Basisplatte ist, muss die Wärme vom Zentrum zu den Rändern diffundieren, was einen Diffusionswärmewiderstand erzeugt. Die Position der Wärmequelle beeinflusst auch den Diffusionswiderstand. Befindet sich die Wärmequelle nahe am Rand des Kühlkörpers, kann die Wärme leichter am Rand abgeleitet werden, wodurch der Diffusionswärmewiderstand verringert wird.

Hinweis: Der Diffusionswärmewiderstand bezieht sich auf den Widerstand, der beim Entwurf eines Kühlkörpers auftritt, wenn sich die Wärme vom Zentrum der Wärmequelle zu den Rändern ausbreitet. Dieses Phänomen tritt normalerweise auf, wenn ein signifikanter Unterschied zwischen der Wärmequellenfläche und der Basisplattenfläche besteht, sodass die Wärme von einer kleineren zu einer größeren Fläche diffundieren muss.

3-Verbindungstechnik zwischen Rippen und Grundplatte

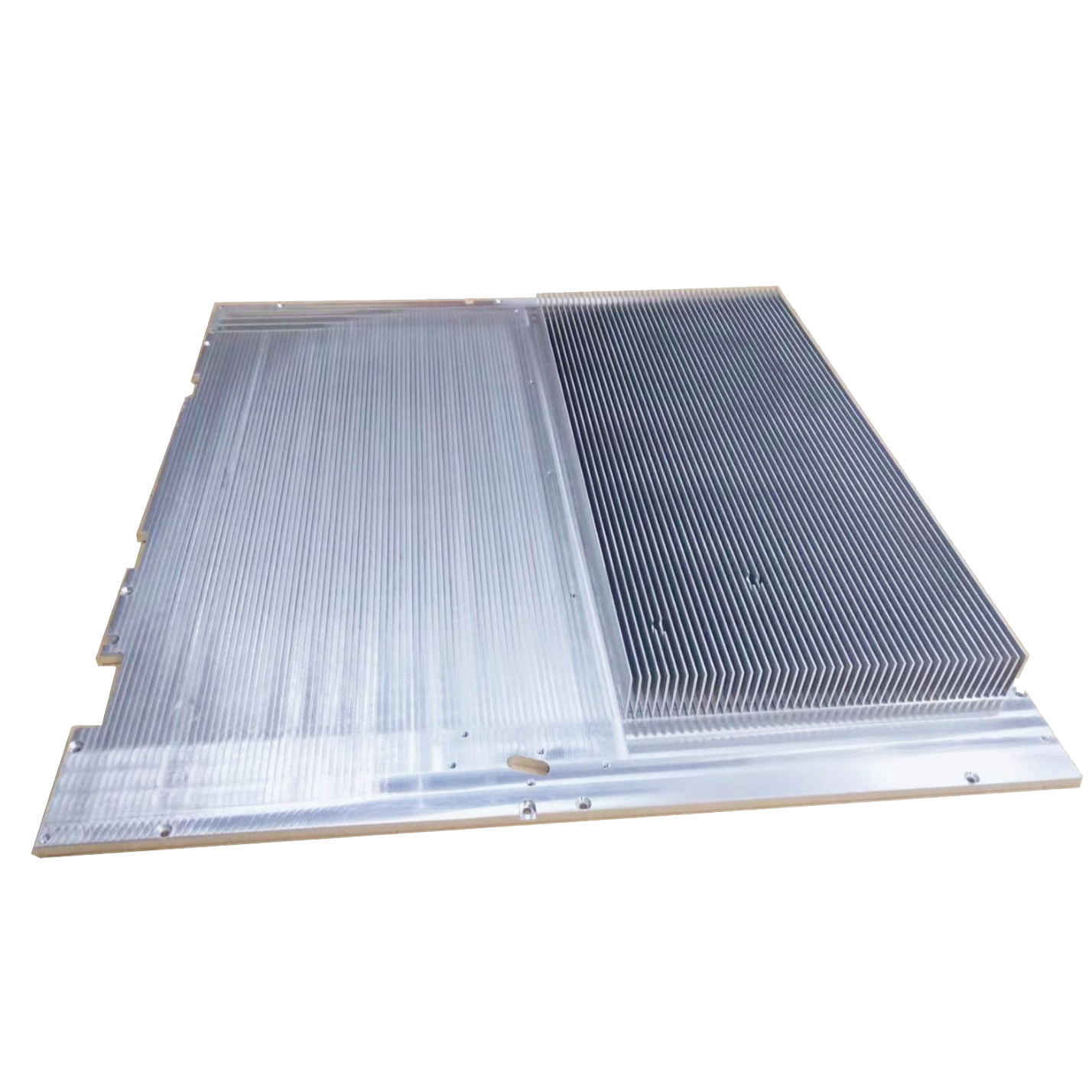

Die Verbindungstechnik zwischen den Kühlrippen und der Grundplatte des Kühlkörpers umfasst in der Regel verschiedene Verfahren, um eine gute Wärmeübertragung und mechanische Stabilität zu gewährleisten. Diese Verfahren lassen sich hauptsächlich in zwei Kategorien unterteilen: Einteilig und nicht einteilig.

Bei einteiligen Kühlkörpern bilden die Kühlrippen und die Grundplatte eine Einheit, wodurch kein Kontaktwärmewiderstand entsteht. Es gibt hauptsächlich folgende Verfahren:

l Aluminium-Druckguss: Durch Schmelzen des Aluminiumbarrens und Einpressen in eine Metallform unter hohem Druck wird der Kühlkörper direkt in einer Druckgussmaschine geformt, was die Herstellung von Kühlrippen mit komplexen Formen ermöglicht.

l Aluminium-Extrusion: Das Aluminium wird erhitzt, in einen Extrusionszylinder gegeben und unter Druck durch eine Matrize gepresst, um ein Rohteil mit der gewünschten Querschnittsform und -größe zu erzeugen. Danach erfolgt die weitere Bearbeitung durch Schneiden und Feinschleifen.

l Der Vorteil der Kaltverformung besteht darin, dass feine Kühlrippen hergestellt werden können und das Material eine hohe Wärmeleitfähigkeit aufweist, jedoch sind die Kosten relativ hoch. Es ist besser für die Bearbeitung von Sonderformen geeignet als die Aluminium-Extrusion.

l Die Rippenmaterialien des Schaufelkühlers können aus Kupfer bestehen, das eine hohe Wärmeleitfähigkeit aufweist. Die Rippen können sehr fein sein und werden direkt von der Grundplatte mit einem Werkzeug herausgeschabt. Bei großen Rippenhöhen und -längen kann durch Spannung eine Verformung auftreten.

Bei der nicht-einteiligen Fertigung werden die Kühlrippen und die Grundplatte separat bearbeitet und anschließend durch Schweißen, Nieten oder Kleben miteinander verbunden. Die Hauptverfahren sind:

l Schweißverbindung: Die Rippen und die Grundplatte werden durch Lötmittel miteinander verbunden, einschließlich Hochtemperaturlöten und Niedertemperatur-Lötpaste;

Die Schweißverbindung hat gute Wärmeübertragungseigenschaften; beim Löten von Aluminiumsubstraten und Kühlrippen ist eine Nickelbeschichtung erforderlich, was die Kosten erhöht und sich nicht für große Kühlkörper eignet; beim Löten ist keine Nickelbeschichtung erforderlich, aber die Kosten sind weiterhin hoch.

l Nietverbindung: Die Rippen werden in die Aussparung der Grundplatte eingesetzt, und die Aussparung wird mit einer Form in die Mitte gedrückt, um die Kühlrippen fest zu umschließen und eine enge Verbindung herzustellen.

Der Vorteil der Nietverbindung ist die gute Wärmeübertragungseigenschaft, aber Produkte mit Nietverbindungen haben nach wiederholtem Gebrauch das Risiko von Lücken und Lockerungen; es ist möglich, das Nietenverfahren zur Verbesserung der Zuverlässigkeit zu optimieren, aber die Kosten werden entsprechend erhöht, weshalb Niet-Kühlkörper oft in Anwendungen eingesetzt werden, bei denen die Zuverlässigkeit nicht so hoch ist.

l Klebeverbindung: In der Regel wird wärmeleitfähiges Epoxidharz verwendet, um die Kühlrippen und die Grundplatte fest miteinander zu verkleben und den Wärmeübergang zu gewährleisten.

Die Klebeverbindung verwendet wärmeleitfähiges Epoxidharz, dessen Wärmeleitfähigkeit im Vergleich zur Schweißverbindung viel niedriger ist, jedoch geeignet für höhere FINs, hohe Verhältnisse und Kühlkörper mit geringem Abstand ist. In Anwendungen, bei denen die Anforderungen an die Kühlleistung nicht hoch sind, kann dies verwendet werden.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen.

Vielen Dank für Ihr Interesse an Walmate.