储能Pack的全密封设计是确保其安全性和长期稳定运行的关键,密封本质上是用一种装置来密闭(密封)一个缝隙或使一处接合不漏流体(气体或液体)的。全密封计设能够有效防止电池单元内的液体和气体泄漏,这对于保证储能系统的安全和稳定运行至关重要。因此,设计时既要考虑气密性也要保证液体介质的密封性。

储能Pack密封设计在实际操作中需要综合考虑材料、工艺、检测设备、环境条件以及制造过程中的多个因素,以确保其密封性能能达到预期标准。本文从Pack箱体气密、液冷循环液密及液冷工质等方面阐述储能Pack密封设计在实际工程的应用实践及注意要点。

上篇:储能Pack箱体气密性设计

密封设计有助于维持储能Pack内部的温度和压力稳定,这对电池的正常工作和性能发挥起到关键作用;并且密封设计可以减少外界环境对电池内部的影响,比如湿气、尘埃和其他污染物等,从而提高系统的可靠性和使用寿命。此外,采用合适的密封材料和结构可以有效提高密封件的耐磨性和抗老化性能,增强整个储能系统的耐久性,减少维护成本。

气密设计的一般思路是通过箱体结构分析,找出可能存在泄漏的重点区域,然后针对不同区域具体性能、功能需求采取针对性的措施。

1-箱体结构分析

箱体不仅是电池模组、电气件等的物理载体,更是整个储能系统安全、可靠运行的重要保障,是储能Pack的“骨架,一般由上盖、下箱体、支撑组件、密封件及螺栓等组成。

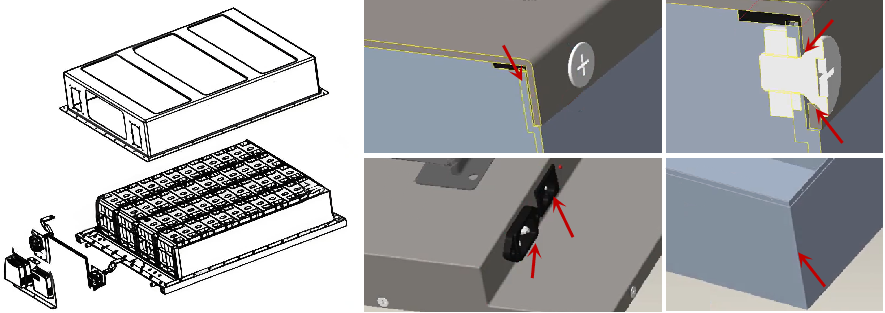

图1:储能pack箱体示意图及密封设计重点关注区域(如,红色箭头标注)

如上图,找出潜在泄漏点可能出现区域:

l 多个零件连接处,如:箱体上盖与下箱体装配界面、高低压连接器与箱体安装界面、外露器件与电池箱体安装接口等。

l 如果采用螺栓固定连接,安装固定处亦可能存在泄漏风险,如,电气接口与箱体前面板安装界面。

l 箱体的上盖、下箱体不能出现漏洞、缝隙,确保箱体的密封性和防护性能。

图2:浸没式液冷下箱体(钣金边框+铝型材液冷底板)

2-上盖与下箱体安装界面密封设计

上盖一般可以分为平板式和异型式两种,它们的结构特点也各不相同,比如SMC复合材料、铝制,无论是何种材质,为了减少自密封结构的复杂性,电池壳的上盖通常采用整体式设计。此外,上盖的开孔要求也应符合接口的要求,并且应将其独立于密封界面,以减少对电池包密封的影响。上盖密封设计一般遵循以下原则:

l 采用一体式零件设计,避免分件设计,确保上盖“自密封”性能的稳定。

l 定位孔、定位特征设计在上盖边缘(上盖和下托盘密封界面外侧)。

l 上盖与下箱体密封界面,需要匹配面满足“均匀”、“连续”的密封要求。

目前储能Pack下箱体主流方案有:钣金箱体+液冷板、压铸箱体+液冷板、型材一体式箱体、压铸一体式箱体等,其中型材一体式箱体与其他方案对比,具备流道承重能力好、开模成本较低等优点,应用广泛。焊接工艺的选择对密封性能影响很大,对于不同材料、厚度的焊件,选择合适的焊接方法能有效提升焊缝的质量,以保证系统的整体强度和密封性能。

另外,下箱体密封设计应当遵循如下密封原则:

l 采用封闭截面型材进行框架的搭建,接头处采用自密封的线性连接技术,如CMT焊接技术。

l 铝型材拼接的电池托盘需要设计有连续的一道或多道密封胶体。

l 下箱体集成液冷板的情况下,需要考虑使用胶体密封或采用自密封的线性连接技术,如FSW搅拌摩擦焊技术。

l 上盖与下箱体密封界面,需要匹配面满足“均匀”、“连续”的密封要求,必要时进行机加工对密封界面进行打磨处理。

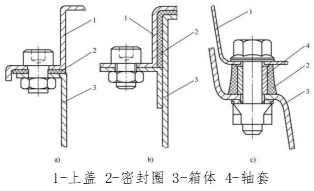

图3:箱体上盖与下箱体常见密封形式

通常,储能Pack箱上盖下箱体采用折弯翻边加密封垫设计,见图2。利用紧固螺栓使上盖、下箱体与密封垫充分压实耦合,保证Pack箱满足IP67的相关要求。

3-电气、通信接口与下箱体前面板安装界面密封设计

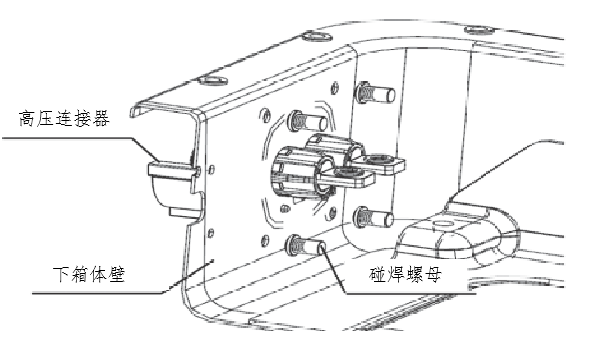

箱体前面板(如图3),在挤出成型的型材上进行机加工开孔,用于安装电气、通信等接口,实现电流传递、通讯交互、安全控制等功能。

图4:电气、通信接口与下箱体前面板安装界面

箱体与电气、通信等接口安装界面气密性遵循以下原则:

l 接口形状设计成流线型以减少气体和液体在接口处的积聚和渗透可能性。

l 精确对位,避免接口在安装时错位导致的缝隙。

l 安装前对接口进行预密封处理,增加防震垫或密封胶,以增强初始密封效果或减少因振动导致的密封失效。

另外,紧固件的选择方面,使用高强度、高扭矩的紧固件,并在安装过程中进行多次紧固,以确保接口的紧密性。如使用碰焊螺母,其特点是能够直接连接与被连接件(箱体前面板)的壁孔进行碰焊,这种结构设计能够显著提高连接部位的气密性。

图5:使用碰焊螺母增加气密性

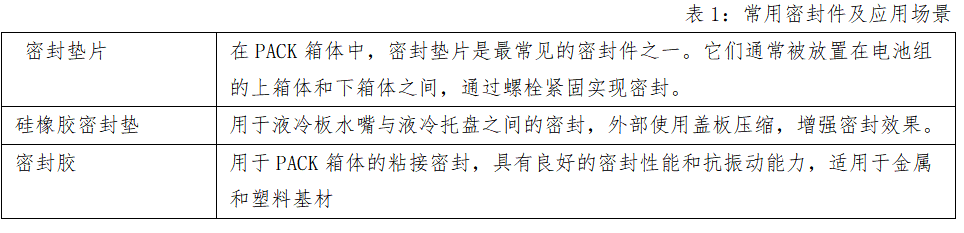

4-密封件选择

密封件设计和选择至关重要,因为它们直接影响到系统的可靠性和使用寿命。以下是在设计和选择储能液冷系统密封件时应考虑的关键因素:

l 密封材料必须有一定的化学、压力兼容性,同时能够耐受系统工作温度范围,包括高温和低温环境。密封件的材料选择取决于使用环境和使用寿命要求。常见的密封件材料包括橡胶、聚四氟乙烯(PTFE)、尼龙、金属等。

l 泄漏自由度:密封件必须能够适应系统在工作过程中可能出现的微小变形,以确保在各种工况下均保持良好的密封效果。一般密封垫的变形量要大于30%,小于60%,密封界面压力大于30kPa。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。