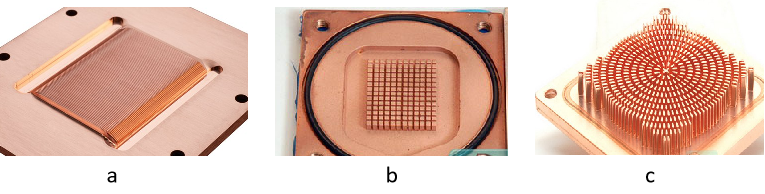

目前比较流行的水冷头,基本上采用纯铜微通道型。铜底板直接进行铲齿加工,鳍片与底板一体,减少热阻。底板与盖板之间则采用钎焊或者扩散焊的方式,确保密封的可靠性。

下篇:铲齿工艺加工水冷头主要成本构成

1-铲齿工艺制造水冷头的优势

l 一体化设计:铲齿工艺可以将地板和鳍片进行一体化加工,有利于减少接触热阻,提升热传导性能。此外一体化的底板和鳍片设计还可以提升结构强度。

l 高精度加工:铲齿工艺可以加工出非常精细的齿片结构,齿高、齿厚和齿距可以精确控制,这使得散热鳍片密度更高,散热面积更大,进而更高效散热。同时也能更好的满足不同客户对形状、尺寸等个性化的需求。

l 生产效率高,铲齿工艺可以批量生产,与传统的CNC相比,铲齿工艺可以同时加工多个齿片,大大提高了生产效率。

图1:不同加工工艺的水冷头底座 a-铲齿 b-CNC c-冷锻

2-铲齿工艺水冷头成本构成

l 设计与开发成本:铲齿工艺水冷头的设计复杂度较高,尤其是在散热性能要求较高的情况下,需要进行复杂的工艺设计和优化。

l 材料成本:铲齿工艺中使用的材料主要是铝和铜合金。铝板与铜合金结合的设计方式在散热器制造中较为常见,且性价比较高,因此铝和铜的质量直接影响成本.

l 加工工艺成本:

铲齿工艺成本:铲齿工艺涉及高精度的数控加工设备,如三轴线轨数控机床。这种设备的使用需要较高的投入成本,同时对操作人员的技术要求也较高,这些都会增加生产成本。

焊接工艺成本:在水冷头的制造过程中,焊接工艺也是一个重要的成本因素。真空钎焊和扩散焊是两种常用的焊接方法。钎焊可以同时焊接多个接头、生产效率高,需要钎料,对工艺条件的要求较,质量控制难度大;扩散焊设备一次性投资较大,扩散焊不需要填料,但对工件表面的加工要求高。

表面处理成本:常见的表面处理方式有阳极氧化、镀层处理等。对于铝合金水冷头,阳极氧化处理可以提高表面硬度、耐磨性和耐腐蚀性,同时增加产品的美观度;对于铜质水冷头会进行镀层处理,如镀镍等,以防止铜的氧化和腐蚀,提供产品的使用寿命和可靠性。

l 其他成本:检验检测、包装运输等。

3-成本优化建议

l 优化材料使用:

选择合适的材料:如,铜的导热系数高,单密度大,单价高;铝的质量轻,单价低,导热系数稍差。

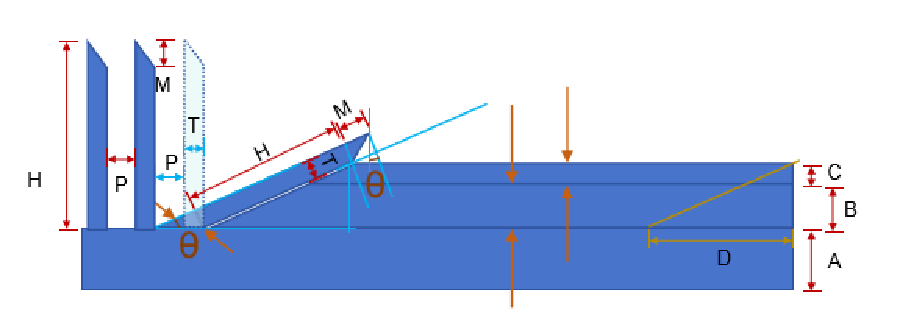

材料用量:通过精确计算材料厚度和余量,确保材料的高效利用,减少材料浪费。

图2:材料用量计算示意

l 优化生产流程

简化模具:设计简单的模具,减少模具的复杂度和成本。

减少废品率:通过精确的工艺控制和质量检测,减少废品率。

一次成型:优化工艺路线,减少多次加工工序,提高生产效率。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。