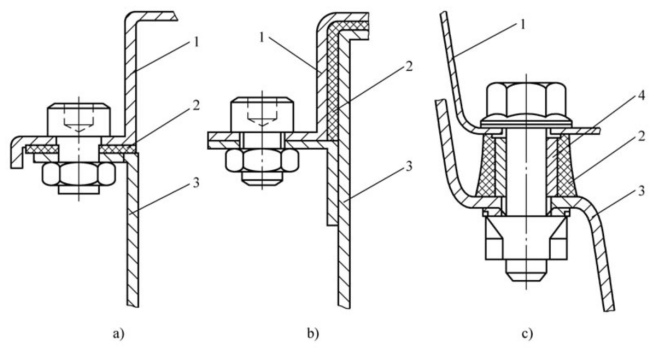

要应对大跨度、快迭代、丰富产品线等市场需求,还要保证降本增效保质,对汽车行业而言,通过产品标准化——造车平台化无疑是项不错的策略,通过电池平台化为不同的车型匹配同一个电池包方案,或者匹配由同一种电芯组成且结构相近的电池包方案,这就意味着尽可能的多零件通用化,可以缩短开发周期、节约成本、精简产线与提高生产效率。

一、电池平台化

电池平台化方案有利于产品的统筹规划、成本的降低和产能的优化。根据整车平台的电池平台化策略,需要考虑平台各车型需求的交集与带宽,用尽量少的电池与电池方案兼容尽可能多的车型。在纯电动项目的架构开发中,合理布置集成动力电池包是至关重要的,具体工作要素包括电量与动力性能需求、碰撞安全、布置位置与空间等。

1-空间尺寸边界与电芯标准化

l 电池包可用布置位置

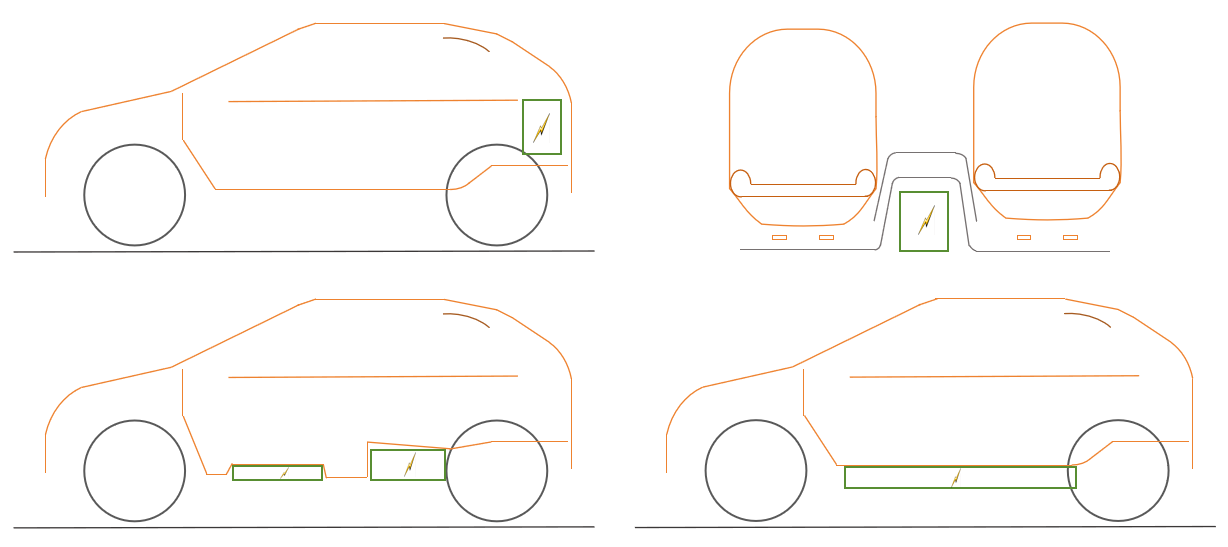

目前主流的动力电池布置位置为地板下方,包含前座椅下方、后座椅下方、中通道位置及脚踏位置。这种布置方式能够最大限度的获得可用面积,并且有助于降低车身重心、提高整车操纵稳定性和优化碰撞传力路径。

图1:电动车发展过中电池包布置位置

l 电池包空间布置形式演化

分体式电池包:采用分体式的电池包空间布局形式,如江淮同悦系列,能量模块由两个电池包组成,一个放在原来油箱位置,一个放在车尾箱存放备胎位置。

此外,工程师们在燃油车原来架构上不断发掘可利用空间,电池包布局出现了“工”字形、“T”字形、“土”字形的形式。

此类设计是在传统燃油车基础上做较小的改动,空间非常有限,能够装载的电池包体积和重量都很受限,因此容量也很难提升,续航里程不高。

一体式电池包:这是一种全新的产品设计思路,整车设计围绕核心零部件——电池包展开,将电池包进行模块化设计,平铺在车辆底盘上,以最大限度获得可用空间。

l 电池包安装点布置

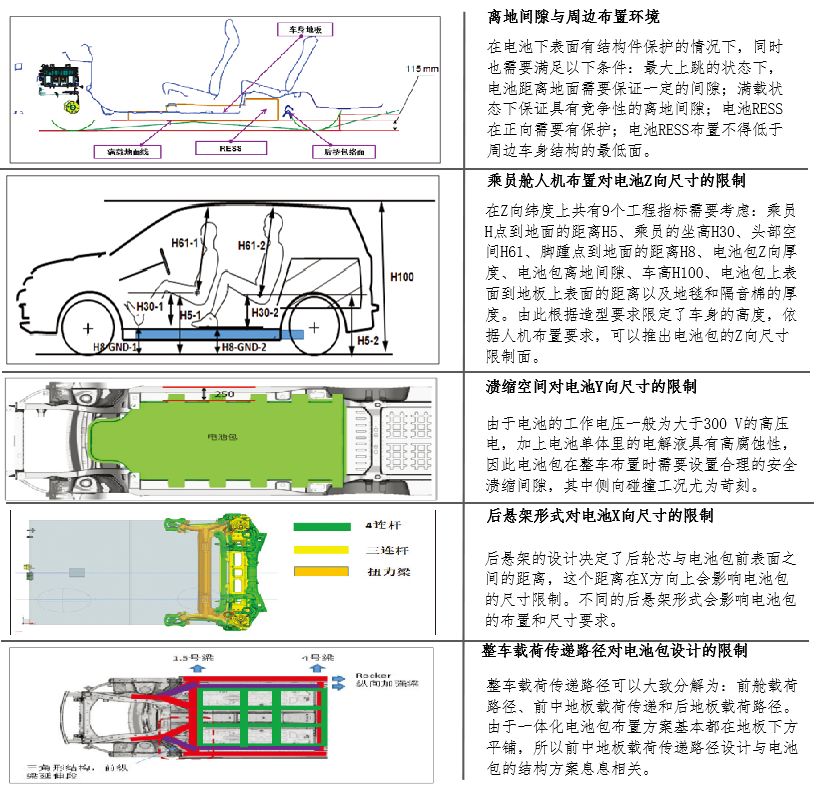

合理布置电池包至关重要,限制要素设计离地间隙、通过性、碰撞安全和电量需求等诸多方面。

图2:电池包尺寸设计约束

整车平台需定义平台内各车型的类别、级别与定位,进而确定了车辆的大小、轴距,整车布置根据整车空间分解出电池包在X、Y、Z方向的尺寸包络,电池需要在整车给定的包络内进行布置,保证整车各系统间不出现干涉,而整备质量指标可分解出电池包的系统质量要求。

在电池尺寸这一指标上,动力电池包的设计绕不开整车空间、整备质量等硬性参考指标,这就意味着电芯的设计存在阈值,受到这个阈值的约束,电芯尺寸就会往某个特定的区间进行集中,如:方形电芯长度范围150-220mm,宽度范围在20-80mm,高度范围在100mm左右徘徊。电芯尺寸规格的变化趋势正是造车平台化与电池标准化相辅相成的结果。

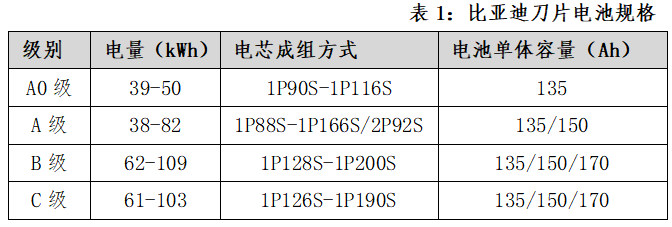

然而,各车企电池平台策略、承载车型及对标准化的理解也有所差别,致使当前所呈现出来的产品方案仍有较大差异。如比亚迪的标准化策略是全面更换刀片电池,刀片电池的尺寸标准锁定为960*13.5(14)*90(102)mm,单体电压3.2/3.3V。

2-续航边界与电池电量方案开发

动力电池为整车行驶提供能量:电池容量、放电深度、能量密度影响可供电量。为满足不同车型的需求,车型的电耗差异成为重要关注项目,车辆的续航里程会受电驱、电池、整备质量、风阻、机械阻力、低压电耗及能量回收等因素的影响。电耗差别大的车型间共用电池方案的可能性弱,就需要针对性的开发个性化的电池电量方案,包括电池尺寸、质量、电量及做功率性能优化,以满足续航性能的要求。

在造车平台纯电续航里程的约束下,电池需求净放电量会受不同车型电耗的影响,需要确认平台各车型的电耗分布,才能进一步将该电耗带宽转化为电池的需求电量分布,进而确定平台所需电池电量方案。

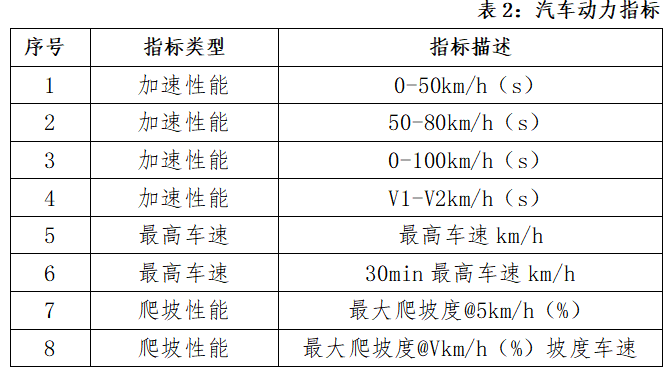

3-动力性能边界

整车的动力性包括不同SOC、不同环境温度下的加速工况、等速工况和保电工况下的动力表现,对应到电池的变量就是电池在不同SOC和温度下的功率-电压特性,电池的功率对应整车动力系统的功率要求,电压对应驱动电机的额定电压需求。

一般对整车平台电池方案评估从常温高电量下的百公里加速时间及其电池指标分解,逐步延伸到全域全工况的电池指标分解。

二、电池箱体开发

1-电池集成与模块化

优化电池模块的设计,提高电池组的集成度和模块化,减少非活性组件,提升电池组的能量密度。

当前流行的电池包集成技术有CTP、CTB、CTC等各种形式,零件的外形、材质和组合形式等都伴随集成技术的进步发生了改变,整体方向是一体化、集成化,通过减少独立零件数量、使用一个大零件替代几个零件,形成尺寸更大、功能更多的组件。

2-电池箱体方案设计

电池箱体是动力电池系统总成的载体,对产品的安全运行和防护起着关键作用,直接影响整车的安全性。电池箱体的结构设计主要包括电池箱上壳体、下壳体等部件的壳体材料选择,制造工艺方案选择等。电池箱体上盖主要起密封作用,受力不大;电池箱体下箱体是整个动力电池系统产品的承载件,电池模组主要布置在下箱体里面,因此电池箱体内部要有嵌槽、挡板等结构措施,使电池模组在车辆行驶的状况下可靠固定,在前后、左右、上下各个方向上均不发生窜动,避免对侧壁和上盖造成冲击,影响电池箱体寿命。

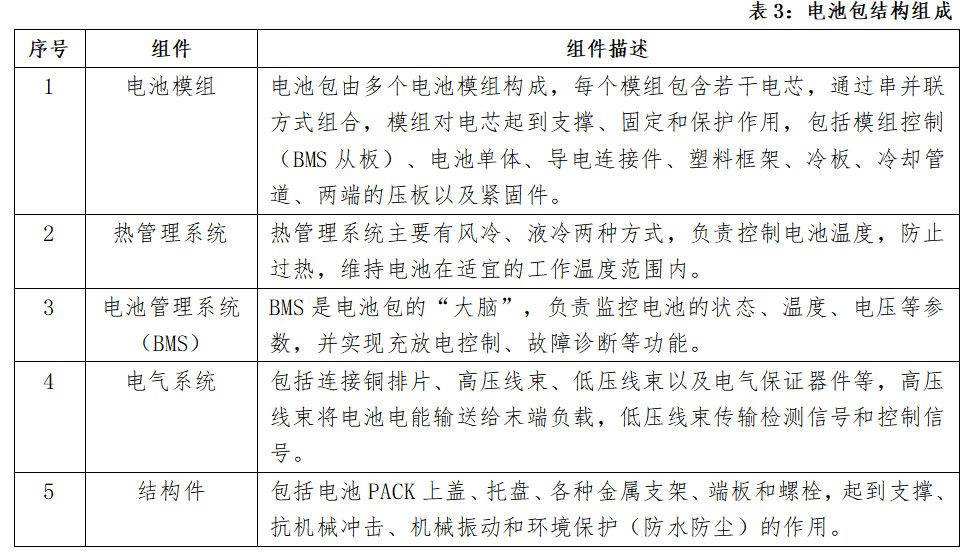

图3:电池下箱体方案,a-蒙皮框架、 b-FSW焊接+围框、c-FSW焊接+围框

l 电池包安装点结构设计与连接固定

电池包安装点通常采用安装梁结构,这种结构前后贯通,前端与前舱纵梁连接,形成有效、连贯的封闭梁结构,并根据电池包重量分布,合理布置安装点。电池包与整车的固定方式包括螺栓固定、机械固定+胶接混合连接、卡扣连接等。

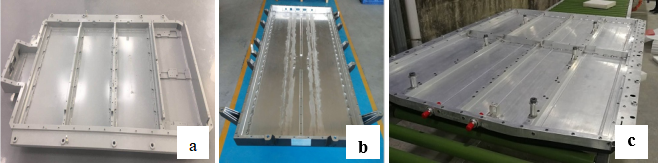

图4:电池包布置与安装断面

动力电池包一般通过多个吊耳结构安装至整车上,吊耳处理要承受动力电池包自身较大的自重外,还要承受汽车行进时带来的路面激励,如石块路和深坑等,此类耐久工况和误用工况对吊耳结构的强度提出更高的要求。

图5:不同吊耳连接方案:a焊接吊耳 b铝挤边框吊耳

l 电池箱体安全与保护结构

机械强度和防护:电池箱体应具备足够的机械强度,以确保其内部电池免受机械撞击和冲击。电池箱体需要能够承受振动、挤压和机械冲击等,以确保在各种条件下电池的安全性。

碰撞保护:电池箱体的设计必须考虑碰撞安全性,特别是针对侧向碰撞和底部碰撞的情况。通常采用铝制或钢制材料,并通过外框架连接到下部托盘,以提供结构刚度并增强碰撞能量吸收能力。此外,还应设计适当的碰撞吸收结构,以防止电池外壳变形和电池单元损坏。

防水防尘和防腐蚀:电池箱体需要具备防水防尘功能,通常采用IP67级别的密封胶垫来保证气密性能。此外,还应考虑防腐蚀措施,如在外部喷涂PVC涂层以增强耐腐蚀性。

防爆和泄压设计:当电池发生爆炸时,应通过平衡防爆阀等装置使能量集中定向泄放,避免进入客户舱。此外,还应采取防爆措施(如部分破坏结构)以防止设备整体破裂。

l 密封设计

电池箱体上盖与下箱体之间密封面的设计对密封性起重要作用,其设计需要配合电池箱体结构和密封圈一起设计。密封面应尽可能保持在同一个平面,避免出现较多的曲面结构。由于上盖和下箱体是通过螺栓连接,所用螺栓数目较多,因此保证孔的同轴度尤其重要,需在合理布置螺栓孔位置的同时,位置尺寸尽量圆整,且在X、Y向呈对称布置。连接螺栓数目的选择需根据密封性高低和拆装工作量大小两方面综合考虑。

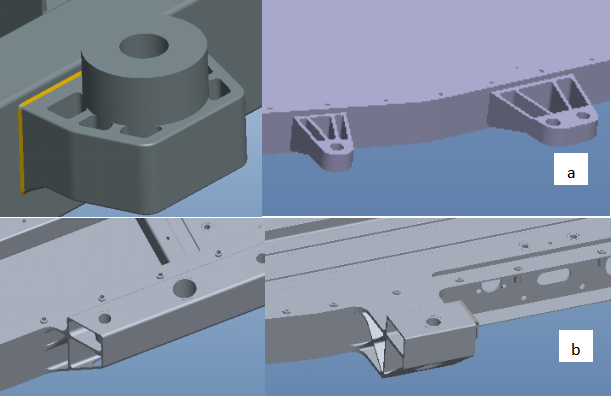

图6:上下箱体密封设计方案,1-电池上盖 2-密封垫 3-电池下盖 4-金属导管

l 电气安全和短路保护

连接可靠性:电池箱体内的连接器应具有正确的极性连接,确保电池箱体的过流能力和电气/机械连接的可靠性,包括放松措施等。

电气绝缘耐压设计:模组设计采用双重绝缘防护电芯本身有一层电芯蓝膜及电芯顶帖片可以满足绝缘耐压要求,端/侧板与电芯间、电芯与底部安装面间设置绝缘耐压防护。

l 热管理设计

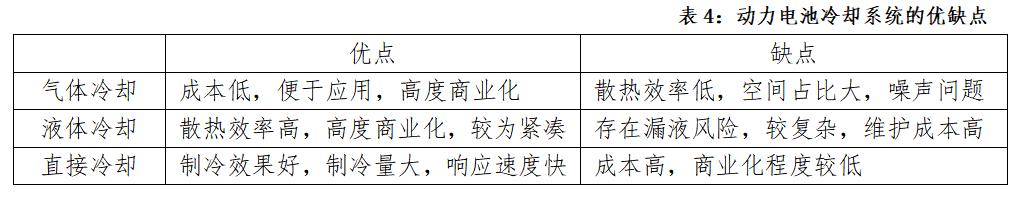

电池热管理开发贯穿于电池包系统设计开发全周期,包含电池温度控制、冷板、管路系统等的设计。电池热管理系统设计的主要目标是在考虑空间布置、设计成本、轻量化等条件下,通过加热或冷却控制,保证电池系统工作在相对适宜的工作温度,同时减小单体间温差,保证一致性。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。