电池包是新能源汽车的核心能量源,为整车提供驱动电能。我们一般会从效率(能量密度)、安全、制造及维修成本等维度评价电池包技术的优劣。

在电池设计中,单个电芯的电压只有3-4V左右,而电动车所需的电压最低都要100V以上,现在的新车甚至有700V/800V的电压,输出功率一般也在200W,所以就需要给电池升压。为了满足电动车的电流和电压需求,就需要将不同的电芯通过串联、并联组合的方式相连。

电池包是将电芯、电子电气系统、热管理系统等通过电池框架结构——底板(托盘)、框架(金属框)、上盖板、螺栓等包络构成的,一直以来,如何将这些部件、系统更高效更安全的“打包”成为一个整体,是整个行业持续不断研究探索的议题。

上篇:电池集成技术创新与发展

动力电池成组技术的由来可以追溯到20世纪50年代,起源于前苏联与欧洲等一些国家。这项技术最初是作为一种工程和制造理念,用于确定零件的物理相似性(通用工艺路线),并建立其有效生产。

成组技术(Group Technology, GT)的核心在于通过识别和发掘生产活动中有关事物的相似性,将相似的问题归类成组,寻求解决这一组问题的相对统一的最优方案,以取得经济效益。在动力电池领域,成组技术主要涉及将电池由单体集成为电池包(Pack)的技术,包括结构、热管理、电连接设计和电池管理系统(BMS)技术。

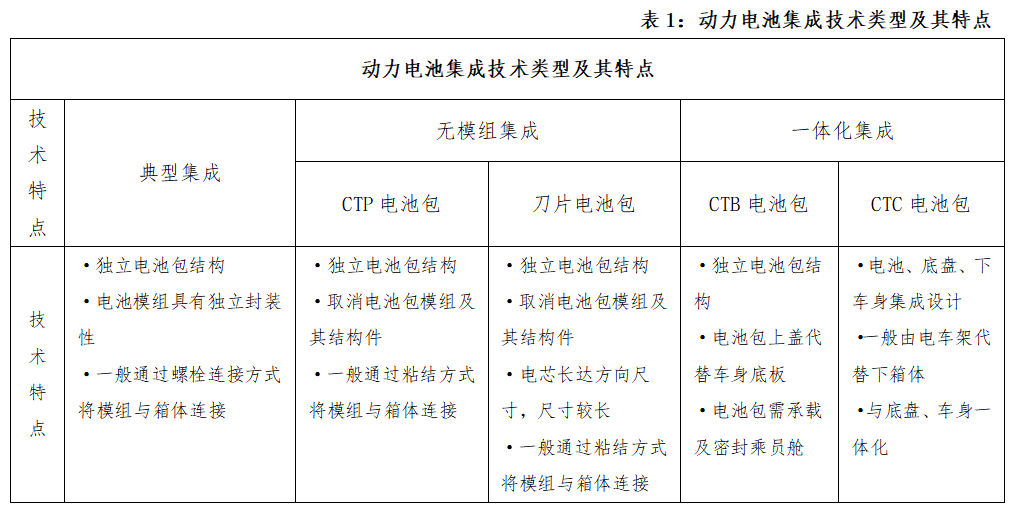

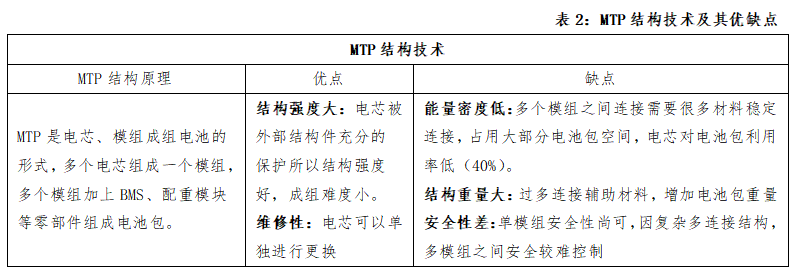

汽车领域较早的成组技术为MTP(Module To Pack),即先由电芯集成为模组,再由模组集成为Pack。这种技术的特征是模组可拆卸和更换,具有较好的可维护性,但成组效率较低。随着技术的发展,成组技术经历了从MTP到CTP(Cell To Pack)的转变,CTP技术指将电芯直接集成到Pack的技术,取消了传统的模组结构,提升了成组效率和生产效率。近年来,行业还在探索更高集成效率的CTC(Cell To Chassis)、CTB(Cell To Body & Bracket)和MTB(Module To Body)等成组技术。

在动力电池及电化学储能领域,锂电池主要的技术进步来源于结构创新和材料创新,前者是在物理层面对“电芯—模组—电池包”进行结构优化,达到兼顾提高电池包体积能量密度与降低成本的目的;后者是在化学层面对电池材料进行探索,达到兼顾提高单体电池性能与降低成本的目的。本文注重从电池包结构集成视角探讨不同结构集成技术对电池包制造技术的影响及创新发展方向,当前动力电池集成关键技术,见下图:

1-已被淘汰的MTP

在当前这波电动汽车发展潮流的伊始,很多油改电新能源车型上市,它们延续传统油车的空间布局与造型设计,工程师们将一定数量的电芯单体通过串/并联的方式,组成一个相对较大的电芯模组,然后再将几个这样的电芯模组布置到电池包中,也就是我们熟悉的“MTP”电池包,由于电池包需要“打包”两次以上,因此需要的零部件数量十分庞大,电池包也以“里三层外三层”的形象示人,过多冗余部件也占据更多的系统体积空间和重量,使得“MTP”电池包在体积能量密度、质量能量密度表现差;并且因为燃油车设计过程并没有专门为电池预留空间,电池系统只能“见缝插针”地塞进车内,产品力低下,用户体验欠佳。

自以特斯拉为代表的全新智能化电动车平台推出以后,原生纯电动车使得电池包以更高效、规整的安装在理想的空间位置上,三电系统可以更合理的布局,整车的电子电器架构及热管理设计实现更高效的集成,车辆的能效、续航、智能化维度的产品力极大加强。

2-集成技术2.0时代——CTP

MTP结构的电池包存在显著的空间利用率问题,电芯对模组的空间利用率为80%,模组对电池包的空间利用率为50%,整体空间利用率仅为40%,模组硬件费用约占电池电池总成本的14%,这种低空间利用率结构无法满足新能源汽车的发展要求。在电芯→模组→电池包→车身集成思路的框架下,整车想要在有限的底盘空间内尽可能装载更多电量,提高体积利用率,就要考虑每个集成步骤的标准化,随着市场对续航里程需求的不断攀升,单个电池模组的体积不断增大,间接带动了CTP方案的出现。

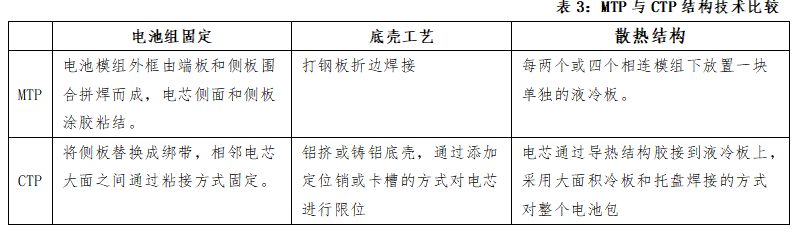

出于安全、封装复杂程度、降本等方面的考虑,CTP结构技术应运而生。在保证电芯安全的前提下,CTP技术减少了内部线缆和结构件,相比MTP技术,CTP技术没有模组结构,直接由电芯封装成电池包再安装到车上。

目前主要有两种思路,一是将Pack看成是一个完整大模组替代内部多个小模组的结构,以宁德时代为代表;二是设计时即考虑采用无模组方案,以电池本身作为强度的参与件去设计,例如比亚迪刀片电池。

CTP技术的核心点就是取消了模组设计,电芯直接与壳体相结合,减少了端板与隔板的使用,随之而来的问题是电池组的固定以及热管理问题。

实际上CTP电池包的最初产品并非是纯无模组的设计,而是将原有的小模组合并为3个大模组和2个中模组的设计,并且两端同样存在铝制端板,所以理论上依然是MTP,但结构上确有很大的进步。

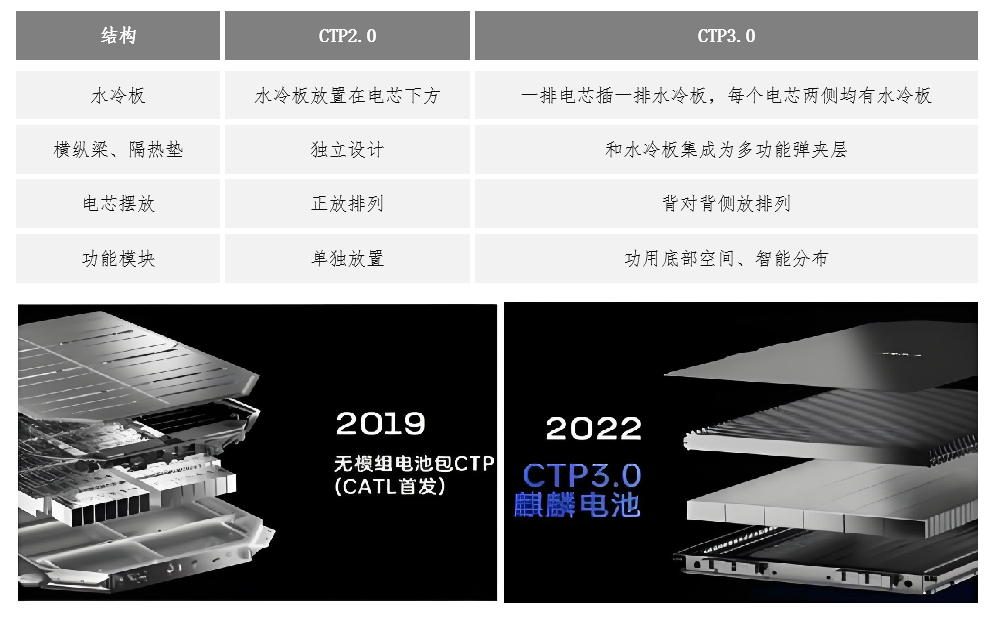

而到CTP3.0之后,宁德时代给出了更为先进的制造方式,实现了彻底的无模组设计,电芯从原来的沿高度方向立置改为侧置,同时提盒电芯间采用了全新的冷却方案,除却散热外,冷板还承担了支撑、缓冲、隔热、温控等多种功能;底壳也做了限位固定设计。

图1:宁德时代麒麟电池CTP2.0与CTP3.0对比

3-集成技术3.0时代——CTB、CTC

a. CTB技术

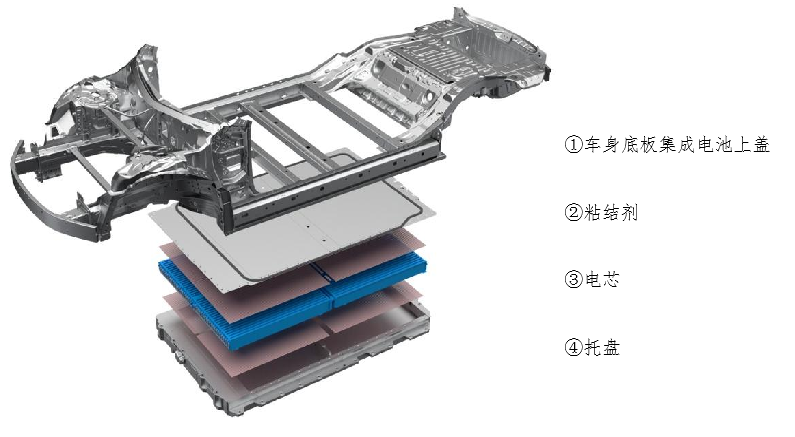

CTP技术是电池结构创新的一大进步,却没有突破电池包本身,在CTP技术中,电池包仍然是一个独立的零部件,相较于CTP对电池包的精简策略,CTB技术把车身底板面板与电池包上盖合二为一,电池上盖与门槛及前后横梁形成的平整密封面,通过密封胶密封乘员舱,底部通过安装点与车身组装。在设计制造电池包的时候,把电池系统作为一个整体与车身集成,电池本身的密封及防水要求可以满足,电池与乘员舱的密封相对简单,风险可控。

这样将原来的“电池包上盖-电芯-托盘”的三明治结构转化成“车身底板集成电池包上盖-电芯-托盘”的整车三明治结构,减少了因车身与电池盖连接而产生的空间损失。这种结构模式下,电池包不仅仅是能量源,同时也作为结构体参与整车的受力与传力。

图2:CTB技术结构示意

b. CTC技术

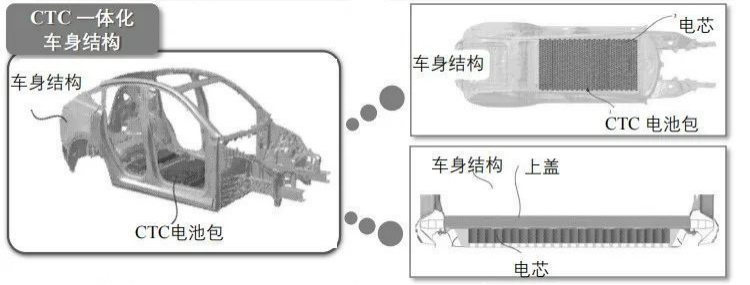

采用CTC方式后,电池包不再是一个独立的总成,而是融合为车身的一部分,优化了产品设计和生产工艺,减少整车零件数量,特别是减少了电池内部结构件与连接件,具备轻量化的先天优势,最大程度提升空间利用率,为增加电池数量、提升续驶里程提供了空间。在电化学体系本身技术不变的条件下,能够通过提升电池数量增加续驶里程。

图3:特斯拉CTC技术结构示意

如,特斯拉等车企先后推出CTC技术车型,在电芯层面可采用多功能弹性夹层结构、大面积水冷技术,叠加一体化开发带来的电池包底部防撞击空间复用技术,兼顾了成组效率、散热性和安全性,从电芯优化和整车结构防护两个维度,推进CTC技术的应用。在整车一体化开发层面,将电芯直接集成到底盘,省去模组和电池包的环节。实现大三电系统(电机、电控、电池)、小三电系统(DC/DC、OBC、PDU)、底盘系统(传动系统、驾驶系统、转向系统、制动系统)以及自动驾驶相关模块的集成,并通过智能化动力域控制器优化动力分配和降低能耗。

4-CTP、CTB和CTC技术对电池盒的具体要求变化

在传统电池包结构中,电池模组起到支撑、固定和保护电芯的作用,而电池盒箱体主要承受外部的挤压力。CTP、CTB和CTC技术的应用对电池盒的提出新的要求,具体体现在:

电池盒箱体强度要求提升:由于CTP或CTB及CTC结构中减少了或取消了模组环节,电池盒箱体不仅要承受外部的挤压力,还需要承担原本由模组承担的来自电芯的膨胀力,因此对电池盒箱体的强度要求更高。

碰撞防护能力:利用CTP技术去除电池组的侧梁后,电池将直接承受碰撞的影响,因此CTP电池组需要具备足够的抗碰撞能力。

保温、绝缘和散热需求:CTP或CTB及CTC结构在底盘承载式结构箱体的基础上,把底板型材更改为水冷板,电池盒箱体不仅要承载电芯重量,还要为电池提供热管理等功能,结构更加紧凑、制造工艺优化、自动化程度较高。

维修性便利性降低:高度集成度设计使得电池包的更换变得复杂,如在CTC结构中,电池内部电芯间充填树脂材料,导致难易更换电芯,几乎不能进行维修。

5-电池包集成度提升对电动汽车充电基础设施的影响

选择不同的电池包集成技术同时隐含选择了不同的补偿方式,CTP倾向于换电,而集成化更高的CTB/CTC则倾向于快充。

高度集成化意味着在相同的空间内可以容纳更多的电池,从而增加了电动汽车的续航里程。用户可能不再需要频繁地进行短距离充电,而是更倾向于在长途旅行中进行快速充电。因此,充电基础设施的规划需要考虑到这些变化,以确保能够满足用户的需求。

由于电池包集成度的提升,电池包的物理尺寸和结构可能发生变化,这可能影响充电接口的设计和充电设备的兼容性。

此外,电池包集成度的提升也可能影响充电速度和效率。更高效的电池管理系统和充电技术可能需要被开发和部署,以确保快速且安全的充电过程。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。