电池托盘又称电池盒或PACK箱体等,作为新能源汽车开发中十分重要的部件日益受到重视,电池托盘的设计需要平衡重量、安全、成本、材料性能等因素之间的关系。铝合金由于其密度低、强度高等优点,在保证车身性能时仍能保证其刚性,在汽车轻量化工程中得到广泛应用。

1-电池托盘焊接部位及方法选择

铝制电池托盘以挤压铝型材为基础材料,通过焊接方式将各个部件组合为一个整体,形成完整的框架结构。类似的结构在储能Pack箱中也得到了广泛的应用。

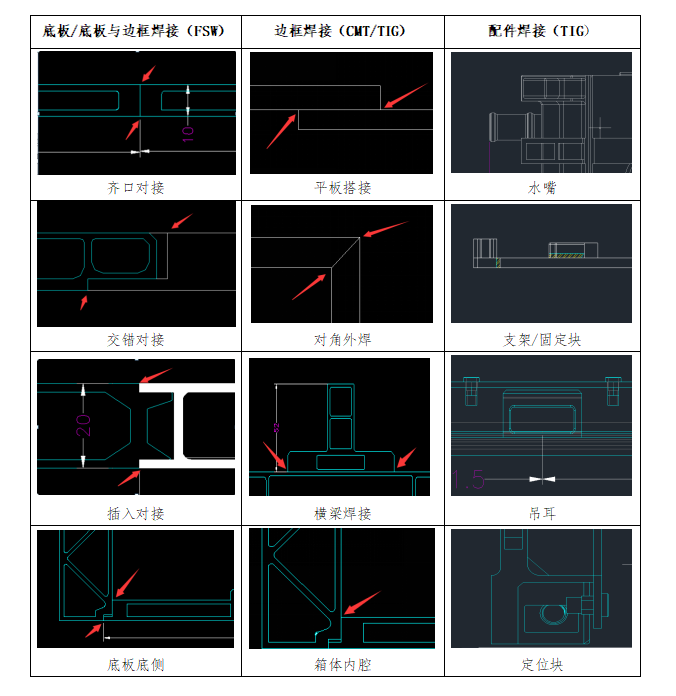

电池托盘的焊接部位通常包括底板拼接、底板与侧边的连接、侧边框的连接、横纵梁、液冷系统组件焊接及支架、吊耳等配件的焊接。在焊接方法选择时,会根据不同的材料和结构要求选择不同的焊接方法,参见下表:

2-焊接热变形影响分析

焊接作为一种局部加热的加工方法,由于热源集中在焊缝处加热,因而造成焊件上温度分布不均匀,最终导致在焊接结构内部产生了焊接变形与焊接应力。焊接热变形就是在焊接过程中由于不均匀的热输入和热输出,导致被焊件的形状和尺寸发生改变的现象。结合实际的工程项目经验,对易产生焊接热变形的部位及影响因素进行了归纳总结:

a.长直线焊接部位

实际生产中,电池托盘底板一般由2~4块铝合金型材采用搅拌摩擦焊拼接而成,焊缝较长,底板与侧板、底板与间隔梁之间连接也有较长的焊缝。长焊缝由于热输入集中,容易导致焊接区域的局部过热,从而产生热变形。

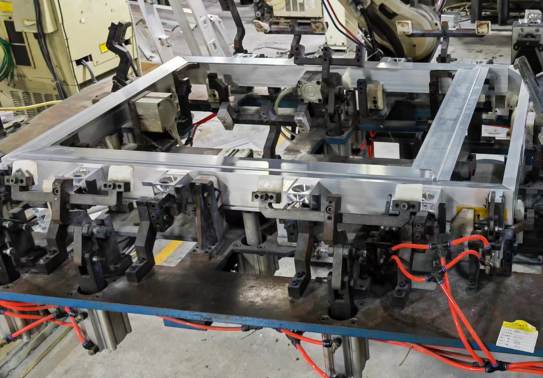

电池托盘边框焊接

b.多部件拼接处

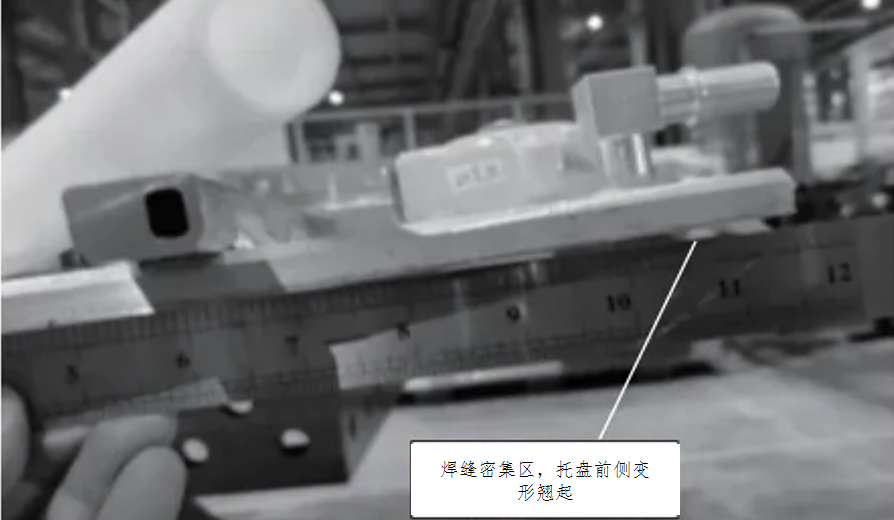

在多部件焊接处由于焊接过程中局部高温加热和随后的冷却导致的。在焊接过程中,焊件受到不均匀的热输入,使得焊缝区域与周围母材之间的温度差异显著,从而引起热膨胀和冷缩效应,引起被焊件变形。储能Pack箱电气安装端通常设有水嘴、线束支架、横梁等,焊缝密集,极易发生变形。

焊缝密集区,托盘前侧翘起变形

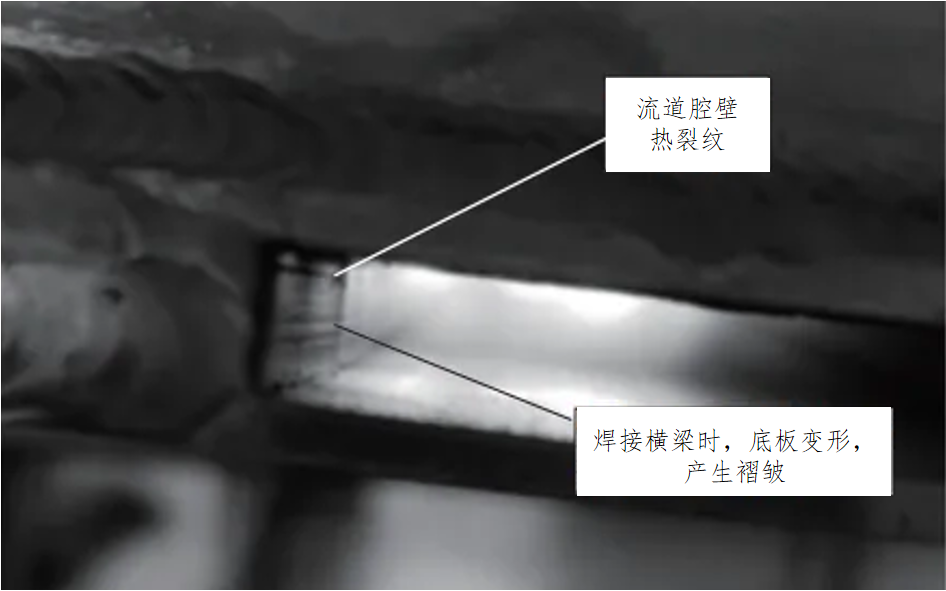

c.冷板流道侧壁

液冷板一体化集成设计的电池托盘中,结构刚度较小的部位,如薄板、管道结构等,在焊接过程中不能很好的抵抗热变形,容易发生变形,如:液冷板流道侧壁很薄,一般只有2mm左右,模组安装面焊接横梁、线束支架等零件时,容易造成流道侧壁有裂纹和变形褶皱,影响整体性能。

横梁焊接导致的液冷流道腔壁热裂纹缺陷

3-焊接热变形控制方法

a.分段焊、双面焊

对于强度要求相对较低的部件采取分段焊,将焊接过程分解成多个小段进行,对称布置焊缝,将焊缝对称地布置在构建截面中中和轴附近,以使焊缝产生的变形有可能互相抵消。同时,尽量减少焊缝长度和数量,避免焊缝过度集中或交叉,可以减小焊接温度梯度,从而减少焊接变形。对于底板、底板与侧面框等强度要求高的部位,采取双面焊,增加强度的同时减少因零件较大,焊道较长产生的弯曲变形。

b.优化焊接顺序

控制焊接变形,使用刚性较小的接头形式、避免双向、三向相交的焊缝位置,以及避开高应力区。优化焊接顺序,先焊刚度较弱的区域,最后焊刚度较好的区域,例如先焊角焊缝、再焊短焊缝、后焊长焊缝;先焊横焊缝、后焊纵焊缝。合理的焊接顺序可以有效控制焊接变形,从而控制焊缝外形尺寸。

c.焊接参数调整

控制焊接参数和流程,合理设置焊接速度、焊接层数和每层焊缝的厚度。对较厚的焊缝,采用多层多通道焊接方法,每层焊缝的厚度不大于4mm,多层焊能够减小结构显微组织,提高接头性能。精确控制焊接参数,合理选择焊接电流、电压、焊条型号和焊接速度等参数,可以确保熔池形状和大小一致,从而避免因参数选择不当造成的误差。

d.焊接技能提升

提高焊工操作技术水平(大型构件或要求严格节点采用机械加工),确保焊接过程中动作一致性和规范性,减少人为因素导致的尺寸问题。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。