La comunicazione e la condivisione promuovono la crescita

Uniamo le forze per lo sviluppo

Nel processo effettivo di produzione, assemblaggio e utilizzo, si verifica spesso il guasto della tensione di tenuta dell'isolamento dei vassoi batteria, come una barriera corallina nascosta nel rapido sviluppo della nuova industria energetica, che minaccia la sicurezza di guida dei veicoli e il funzionamento affidabile del sistema di accumulo di energia. Questo articolo tenta di analizzare le tipiche modalità di guasto basate sulla pratica di produzione, al fine di fornire alcuni riferimenti superficiali per i professionisti interessati e aiutare i colleghi del settore a esplorare congiuntamente modi efficaci per migliorare le prestazioni della tensione di tenuta dell'isolamento dei vassoi batteria.

Parte 3 - Analisi dei guasti comuni

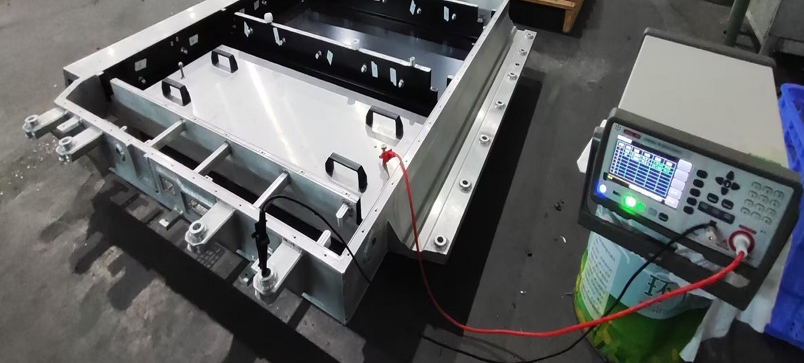

Figura 1 Prova di tensione di tenuta all'isolamento

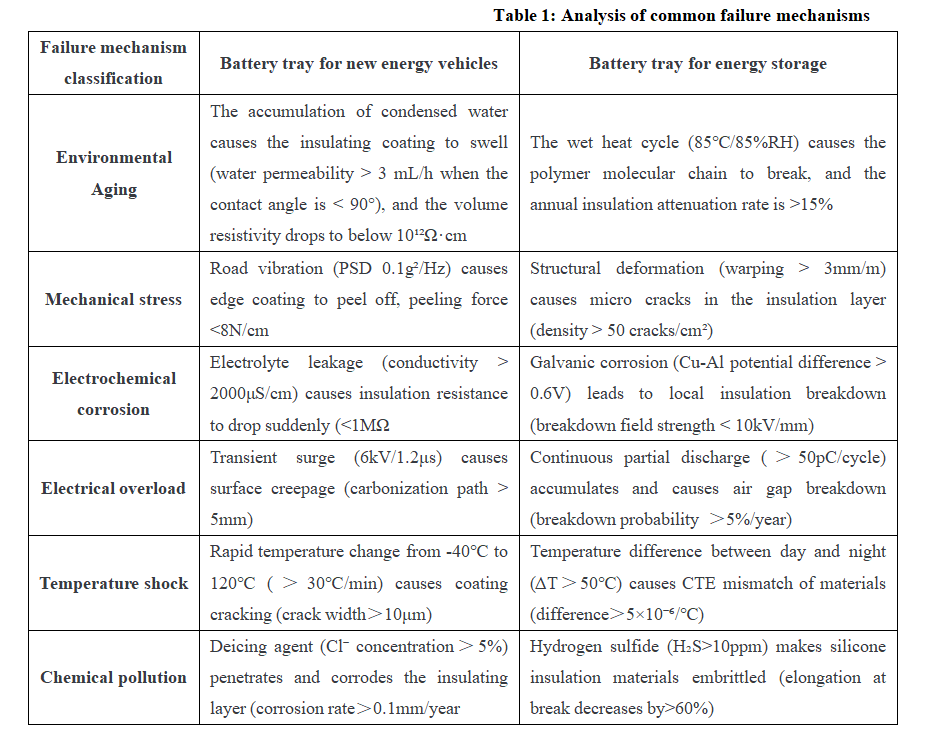

1- Analisi dei meccanismi di guasto comuni

Gli scenari applicativi dei vassoi batteria per l'accumulo di energia e dei nuovi veicoli energetici sono diversi, con conseguenti somiglianze e differenze nei requisiti di tensione di tenuta dell'isolamento e nelle condizioni di guasto, come segue:

a. Differenze

Carico dinamico: i nuovi veicoli energetici devono gestire vibrazioni meccaniche ad alta frequenza di 20-2000 Hz, mentre i sistemi di accumulo di energia affrontano principalmente deformazioni statiche a lungo termine, con un tempo di deformazione cumulativo superiore a 10 anni.

Livello di tensione: la tensione di tenuta dell'isolamento dei vassoi batteria dei nuovi veicoli energetici deve raggiungere 3000 V CC e oltre (in base a GB 38031), mentre i sistemi di accumulo di energia richiedono una tensione di tenuta dell'isolamento di 4200 V CA e oltre (in base a IEC 61439).

Fattore di accelerazione del guasto: i nuovi veicoli energetici generano stress termico a causa di oltre 2000 cicli di carica e scarica all'anno, il che accelera il guasto dell'isolamento; i sistemi di accumulo di energia funzionano 24 ore su 24, 7 giorni su 7, con un tempo di funzionamento annuo medio di oltre 8000 ore, con conseguente invecchiamento elettrochimico, che a sua volta accelera il guasto dell'isolamento.

b. Punti comuni

Entrambi devono ottenere un avviso tempestivo del guasto dell'isolamento tramite il monitoraggio della resistenza di isolamento (non inferiore a 100 MΩ a freddo e non inferiore a 1 MΩ/kV a caldo) e il controllo della scarica parziale (inferiore a 5 pC).

2- Comuni difetti di fabbricazione che causano guasti alla tensione di tenuta dell'isolamento dei vassoi batteria

(1) Fase di costruzione della tensione di tenuta dell'isolamento

a. Potenziale guasto e analisi delle cause

· Difetti dei materiali:

Causa: il livello di tensione di tenuta del materiale isolante è insufficiente, invecchiamento dovuto a umidità o contaminazione superficiale (macchie di olio, detriti metallici).

Prestazioni: bassa resistenza di isolamento (<100 MΩ), corrente di dispersione superiore allo standard o guasto diretto durante il test di tensione di tenuta.

· Problemi di processo:

Causa: detriti metallici residui (processo di saldatura/taglio approssimativo), spessore irregolare del rivestimento isolante o non polimerizzato.

Prestazioni: scarica parziale, danni allo strato isolante causano cortocircuito.

· Interferenza ambientale:

Causa: alte temperature e alta umidità causano assorbimento di umidità nel materiale e corrosione chimica.

Prestazioni: le prestazioni di isolamento si deteriorano con l'ambiente e l'acqua di condensa causa dispersione. · Errori di prova:

Causa: impostazione errata della tensione/tempo di prova (ad esempio non conforme allo standard GB/T 38661), messa a terra scadente.

Prestazioni: valutazione errata di danni da sovratensione o qualificazione dei componenti.

b. Strategia di risposta

· Ottimizzazione dei materiali: selezionare materiali a prova di umidità (come materiali compositi in fibra di carbonio) con una tensione di tenuta di ≥1000 V CC e applicare un rivestimento anti-incrostazione.

· Controllo del processo: utilizzare apparecchiature di saldatura/spruzzatura automatizzate e allestire un'officina pulita.

· Gestione ambientale: installare il monitoraggio della temperatura e dell'umidità e pre-essiccare i materiali prima della costruzione.

· Specifiche del test: test segmentati (pre-test 500 V + test formale 1000 V), calibrare gli strumenti e registrare i dati.

(2) Fase di installazione del modulo

a. Analisi di potenziali guasti e cause

· Errore di assemblaggio:

Causa: il rivestimento isolante è mancante e i bulloni sono troppo stretti e lo strato isolante è danneggiato.

Prestazioni: bassa resistenza di isolamento tra il modulo e il guscio e resistenza alla rottura della tensione.

· Danni meccanici

Causa: graffi sugli utensili di movimentazione, detriti metallici che perforano la pellicola isolante.

Prestazioni: cortocircuito locale o guasto improvviso durante il funzionamento.

· Compatibilità di progettazione

Causa: spazio elettrico insufficiente a causa della deviazione delle dimensioni tra il modulo e il vassoio.

Prestazioni: la capacità parassita causa la rottura della sovrapposizione di tensione.

· Pericoli di collegamento elettrico:

Causa: usura e rottura della guarnizione del connettore a causa del cablaggio non fissato.

Prestazioni: usura e perdita dello strato isolante del cablaggio ad alta tensione.

b. Contromisure

· Progettazione a prova di errore: utilizzare utensili con perni di posizionamento per evitare installazioni mancanti e personalizzare la lunghezza del bullone per evitare un serraggio eccessivo.

· Funzionamento pulito: pulire con l'aspirapolvere prima dell'installazione e avvolgere gli utensili con silicone antigraffio.

· Simulazione di tolleranza: verificare il grado di corrispondenza tra il modulo e il vassoio tramite CAE per garantire che lo spazio sia ≥10 mm.

· Ispezione del processo: dopo l'installazione, eseguire un'ispezione casuale con un megaohmetro (≥100 MΩ) ed eseguire un test di tensione di tenuta segmentato per individuare il punto di guasto.

(3) Fase di integrazione del sistema

a. Analisi di potenziali guasti e cause

· Guasto dell'interfaccia tra sistemi:

Causa: i parametri di isolamento dei componenti non corrispondono (ad esempio differenze nella classificazione della tensione di tenuta del connettore).

Prestazioni: rottura della connessione della barra di distribuzione ad alta tensione o interferenza BMS.

· Sovrapposizione di capacità parassita:

Causa: la capacità parassita totale aumenta dopo che più moduli sono collegati in parallelo e l'effetto di aumento della capacità è significativo.

Prestazioni: la corrente di dispersione del test a livello di sistema supera lo standard.

· Guasto da stress ambientale:

Causa: le vibrazioni causano affaticamento dell'isolamento e il refrigerante si infiltra nell'interfaccia ad alta tensione.

Prestazioni: la resistenza dell'isolamento diminuisce periodicamente durante il funzionamento.

· Punto cieco del test:

Causa: mancata simulazione delle condizioni di lavoro reali (alta temperatura/vibrazione/umidità).

Prestazioni: superato in laboratorio ma non superato nel funzionamento effettivo.

b. Contromisure

· Progettazione della compatibilità: unificare gli standard dei componenti del fornitore. · Controllo della capacità parassita: aggiungi uno strato di isolamento in poliimmide e ottimizza il layout tramite simulazione SPICE.

· Test di simulazione delle condizioni di lavoro: esegui il test composito "ciclo -40℃~85℃ + vibrazione 5Hz~200Hz + tensione di tenuta".

· Monitoraggio intelligente: modulo di monitoraggio dell'isolamento online integrato, l'intelligenza artificiale prevede potenziali rischi.

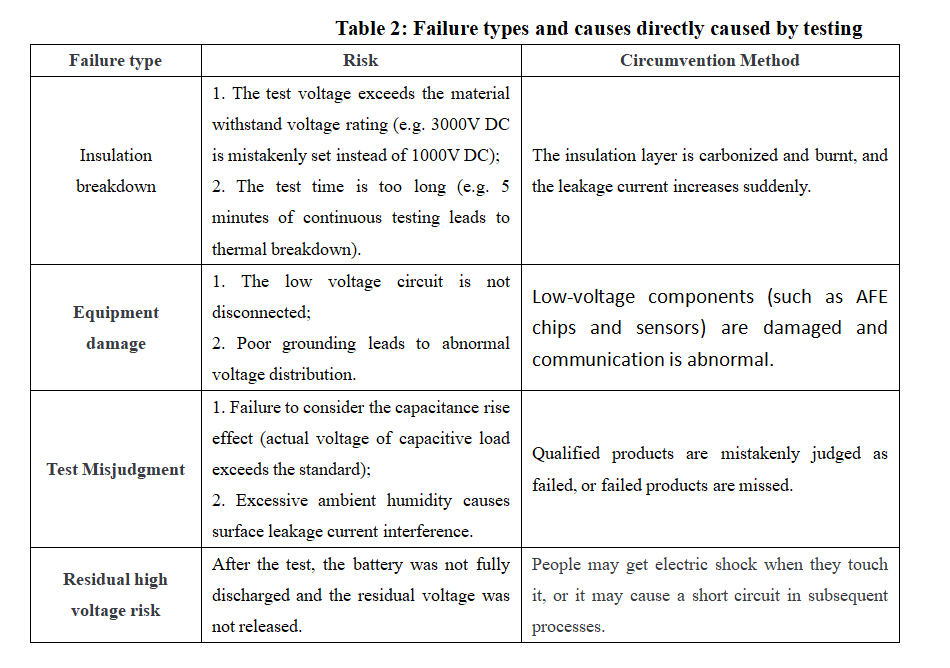

3-Test di tensione di tenuta all'isolamento

Il test di tensione di tenuta all'isolamento è sia una misura di sicurezza che una possibile causa di guasto. Il test di tensione di tenuta all'isolamento stesso può causare guasti dovuti a funzionamento improprio, problemi all'apparecchiatura o difetti di progettazione e persino causare danni secondari al dispositivo sottoposto a test.

(1) Tipi comuni di guasto durante il test

(2) Le strategie di risposta sono le seguenti:

a. Controllo preciso dei parametri di prova

· Tensione e tempo: impostati in base agli standard; abilita l'algoritmo di compensazione dinamica per carichi capacitivi (come i moduli batteria) per sopprimere l'effetto di aumento della capacità.

· Soglia di corrente di dispersione: impostata in base alle specifiche dell'apparecchiatura (come ≤10mA) e distingui tra modalità CC/CA (il test CC richiede una soglia inferiore).

b. Specifiche dell'apparecchiatura e del funzionamento

· Calibrazione dello strumento: il tester di tensione di tenuta viene calibrato ogni 6 mesi e lo strato di isolamento della linea ad alta tensione viene ispezionato visivamente ogni giorno.

· Funzionamento sicuro: disconnessione forzata dei circuiti a bassa tensione prima del test; utilizzare bracci robotici o dispositivi automatici per evitare il contatto manuale con aree ad alta tensione.

c. Prevenzione e riparazione dei guasti

· Test segmentati: testare sistemi complessi in moduli (come testare prima il bus ad alta tensione, quindi testare l'isolamento del modulo) per individuare il punto di guasto. · Riparazione guasti: utilizzare resina epossidica per riempire l'area danneggiata dopo il guasto e, dopo la riparazione, è necessario superare nuovamente il test del gradiente di tensione completo (ad esempio pressione a gradino 500 V→1000 V).

d. Gestione ambiente e dati

· Controllo ambientale: avviare il deumidificatore quando l'umidità nell'area di prova è superiore al 75% o ritardare il test fino a quando l'ambiente non soddisfa lo standard.

· Tracciabilità dei dati: registrare la tensione di prova, la curva della corrente di dispersione e i parametri ambientali e utilizzare il sistema MES per associare il numero del lotto di produzione.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.