L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

Dans le processus de production, d'assemblage et d'utilisation réel, la défaillance de la tension de tenue d'isolation des plateau de batterie se produit souvent, comme un récif caché dans le développement rapide de la nouvelle industrie énergétique, menaçant la sécurité de conduite des véhicules et le fonctionnement fiable du système de stockage d'énergie. Cet article tente d'analyser les modes de défaillance typiques en se basant sur les pratiques de fabrication, afin de fournir des références superficielles aux praticiens concernés et d'aider les collègues de l'industrie à explorer conjointement des moyens efficaces pour améliorer les performances de tenue d'isolation des plateau de batterie.

Partie 3 - Analyse des défaillances courantes

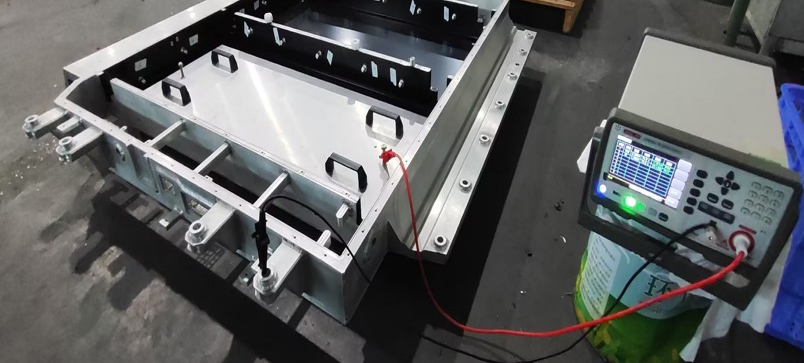

Figure 1 Essai de tenue à la tension de l'isolant

1- Analyse des mécanismes de défaillance courants

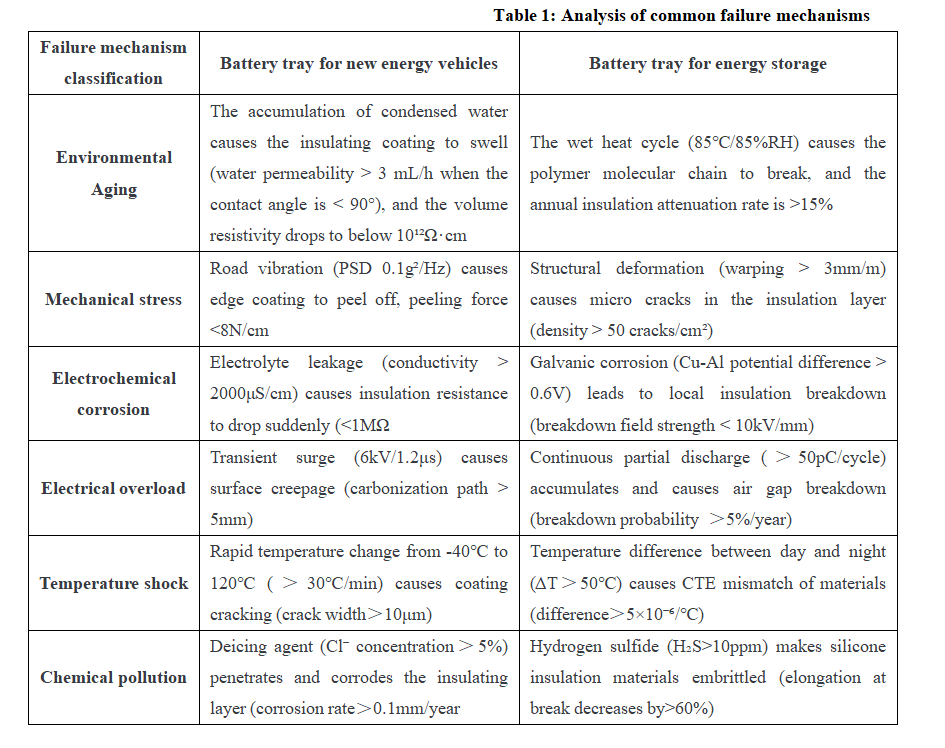

Les scénarios d'application des plateau de batterie pour le stockage d'énergie et les véhicules à énergie nouvelle sont différents, ce qui entraîne à la fois des points communs et des différences dans les exigences de tension de tenue d'isolation et les conditions de défaillance, comme suit :

a. Différences

Charge dynamique : les véhicules à énergie nouvelle doivent faire face à des vibrations mécaniques à haute fréquence de 20 à 2 000 Hz, tandis que les systèmes de stockage d'énergie sont principalement confrontés à une déformation statique à long terme, avec une durée de déformation cumulée supérieure à 10 ans.

Niveau de tension : la tension de tenue d'isolation des plateau de batterie des véhicules à énergie nouvelle doit atteindre 3 000 VDC et plus (sur la base de la norme GB 38031), tandis que les systèmes de stockage d'énergie nécessitent une tension de tenue d'isolation de 4 200 VAC et plus (sur la base de la norme IEC 61439).

Facteur d'accélération de défaillance : les véhicules à énergie nouvelle génèrent une contrainte thermique due à plus de 2 000 cycles de charge et de décharge par an, ce qui accélère la défaillance de l'isolation ; Les systèmes de stockage d'énergie fonctionnent 24 heures sur 24, 7 jours sur 7, avec une durée de fonctionnement annuelle moyenne de plus de 8 000 heures, ce qui entraîne un vieillissement électrochimique qui accélère à son tour la défaillance de l'isolation.

b. Points communs

Les deux doivent permettre une alerte précoce en cas de défaillance de l'isolation grâce à la surveillance de la résistance de l'isolation (pas moins de 100 MΩ à froid et pas moins de 1 MΩ/kV à chaud) et au contrôle des décharges partielles (moins de 5 pC).

2- Défauts de fabrication courants qui provoquent une défaillance de la tension de tenue d'isolation des plateau de batterie

(1) Étape de construction de la tension de tenue d'isolation

a. Défaillance potentielle et analyse des causes

· Défauts de matériaux :

Cause : Le niveau de tension de tenue du matériau isolant est insuffisant, vieillissement dû à l'humidité ou à une contamination de surface (taches d'huile, débris métalliques).

Performances : Faible résistance d'isolation (< 100 MΩ), courant de fuite supérieur à la norme ou panne directe pendant le test de tension de tenue.

Problèmes de processus :

Cause : Débris métalliques résiduels (processus de soudage/coupe grossier), épaisseur inégale du revêtement isolant ou non durci.

Performances : Décharge partielle, endommagement de la couche isolante provoquant un court-circuit.

Interférence environnementale :

Cause : Une température et une humidité élevées provoquent l'absorption d'humidité du matériau et la corrosion chimique.

Performances : Les performances d'isolation se détériorent avec l'environnement et l'eau condensée provoque un fluage.

Erreurs de test :

Cause : Mauvais réglage de la tension/du temps de test (par exemple non conforme à la norme GB/T 38661), mauvaise mise à la terre.

Performances : Mauvaise évaluation des dommages qualifiés ou dus à une surtension sur les composants.

b. Stratégie de réponse

· Optimisation des matériaux : sélectionner des matériaux résistants à l'humidité (tels que des matériaux composites en fibre de carbone) avec une tension de tenue ≥ 1000 V CC et appliquer un revêtement antisalissure.

· Contrôle du processus : utiliser des équipements de soudage/pulvérisation automatisés et mettre en place un atelier propre.

· Gestion de l'environnement : installer un dispositif de surveillance de la température et de l'humidité et pré-sécher les matériaux avant la construction.

· Spécifications des tests : tests segmentés (pré-test 500 V + test formel 1000 V), étalonner les instruments et enregistrer les données.

(2) Étape d'installation du module

a. Analyse des défaillances potentielles et des causes

· Erreur d'assemblage :

Cause : La doublure isolante est manquante et les boulons sont trop serrés et la couche isolante est endommagée.

Performance : Faible résistance d'isolement entre le module et la coque, et tenue à la rupture de tension.

· Dommages mécaniques

Cause : Rayures sur les outils de manipulation, débris métalliques perçant le film isolant.

Performance : Court-circuit local ou panne soudaine pendant le fonctionnement.

· Compatibilité de conception

Cause : Espace électrique insuffisant en raison de l'écart de taille entre le module et le plateau.

Performance : La capacité parasite provoque une rupture de superposition de tension.

· Risques de connexion électrique :

Cause : Usure et défaillance du joint du connecteur en raison d'un faisceau de câbles non fixé.

Performance : Usure et fuite de la couche isolante du faisceau de câbles haute tension.

b. Contre-mesures

· Conception anti-erreur : Utilisez un outillage de goupille de positionnement pour éviter toute installation manquante et personnalisez la longueur du boulon pour éviter un serrage excessif.

· Opération de nettoyage : nettoyage par aspiration avant l'installation et envelopper les outils avec du silicone anti-rayures.

· Simulation de tolérance : vérifier le degré de correspondance entre le module et le plateau par CAE pour s'assurer que l'écart est ≥ 10 mm.

· Inspection du processus : après l'installation, effectuer une inspection aléatoire avec un mégohmmètre (≥ 100 MΩ) et effectuer un test de tension de tenue segmentée pour localiser le point de défaut.

(3) Phase d'intégration du système

a. Analyse des causes et des défaillances potentielles

· Défaillance de l'interface inter-systèmes :

Cause : les paramètres d'isolation des composants ne correspondent pas (comme les différences de tension nominale de tenue du connecteur).

Performances : panne de connexion de jeu de barres haute tension ou interférence BMS.

· Superposition de capacité parasite :

Cause : la capacité parasite totale augmente après la connexion de plusieurs modules en parallèle, et l'effet d'augmentation de la capacité est significatif.

Performances : le courant de fuite de test au niveau du système dépasse la norme.

· Défaillance due aux contraintes environnementales :

Cause : les vibrations provoquent une fatigue de l'isolation et le liquide de refroidissement s'infiltre dans l'interface haute tension.

Performances : la résistance de l'isolation diminue périodiquement pendant le fonctionnement.

· Angle mort du test :

Cause : échec de simulation des conditions de travail réelles (température élevée/vibrations/humidité).

Performances : réussi en laboratoire mais échec en fonctionnement réel.

b. Contre-mesures

· Conception de compatibilité : unifier les normes des composants des fournisseurs.

· Contrôle de la capacité parasite : ajoutez une couche d'isolation en polyimide et optimisez la disposition grâce à la simulation SPICE.

· Test de simulation des conditions de fonctionnement : effectuez un test composite « cycle de -40 ℃ à 85 ℃ + vibration de 5 Hz à 200 Hz + tension de tenue ».

· Surveillance intelligente : module de surveillance d'isolation en ligne intégré, l'IA prédit les risques potentiels.

3-Test de tenue à la tension d'isolement

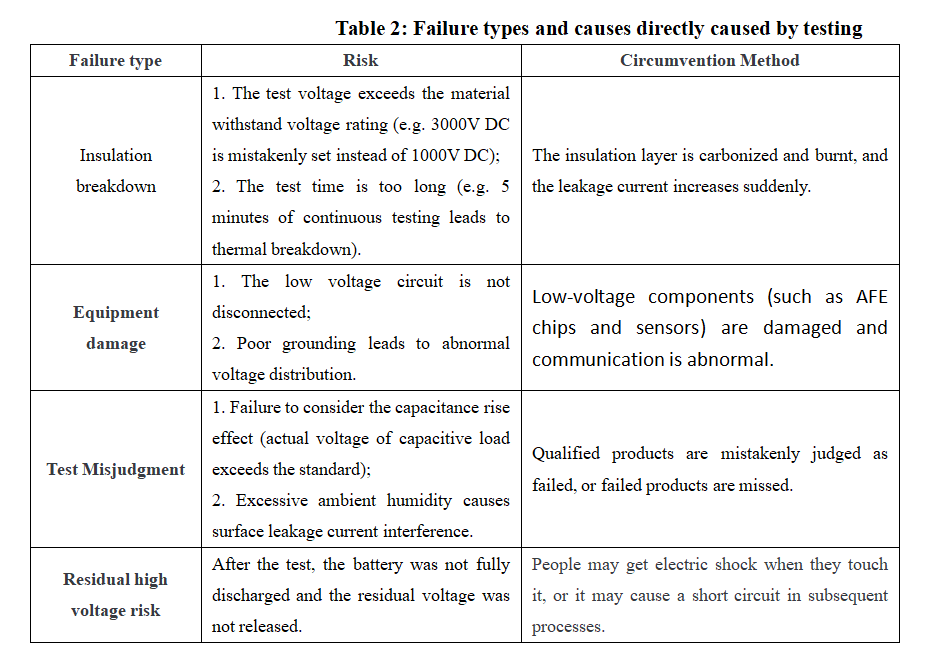

Le test de tenue à la tension d'isolement est à la fois une mesure de sécurité et une cause possible de défaillance. Le test de tenue à la tension d'isolement lui-même peut provoquer une défaillance en raison d'un fonctionnement incorrect, de problèmes d'équipement ou de défauts de conception, et même causer des dommages secondaires à l'appareil testé.

(1)Types courants de défaillances pendant le test

(2) Les stratégies de réponse sont les suivantes :

a. Contrôle précis des paramètres de test

· Tension et durée : définies selon les normes ; activer l'algorithme de compensation dynamique pour les charges capacitives (telles que les modules de batterie) afin de supprimer l'effet d'augmentation de la capacité.

· Seuil de courant de fuite : défini selon les spécifications de l'équipement (par exemple ≤ 10 mA) et faire la distinction entre les modes CC/CA (les tests CC nécessitent un seuil inférieur).

b. Spécifications de l'équipement et du fonctionnement

· Étalonnage de l'instrument : le testeur de tension de tenue est étalonné tous les 6 mois et la couche d'isolation de la ligne haute tension est inspectée visuellement quotidiennement.

· Fonctionnement sûr : déconnexion forcée des circuits basse tension avant le test ; utiliser des bras robotisés ou des dispositifs automatiques pour éviter tout contact manuel avec les zones haute tension.

c. Prévention et réparation des pannes

· Tests segmentés : tester des systèmes complexes en modules (par exemple, tester d'abord le bus haute tension, puis tester l'isolation du module) pour localiser le point de panne.

· Réparation des pannes : utiliser de la résine époxy pour combler la zone endommagée après la panne, et après réparation, il est nécessaire de repasser le test de gradient de tension complet (par exemple, pression par paliers de 500 V→1 000 V).

d. Gestion de l'environnement et des données

· Contrôle environnemental : démarrer le déshumidificateur lorsque l'humidité dans la zone de test est supérieure à 75 %, ou retarder le test jusqu'à ce que l'environnement soit conforme à la norme.

· Traçabilité des données : enregistrer la tension de test, la courbe de courant de fuite et les paramètres environnementaux, et utiliser le système MES pour associer le numéro de lot de production.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.