L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

Pour répondre aux exigences du marché telles que les grandes portées, les itérations rapides et les gammes de produits riches, tout en garantissant la réduction des coûts, l'amélioration de l'efficacité et l'assurance qualité, la standardisation des produits et la plateformisation des véhicules constituent sans aucun doute une bonne stratégie pour l'industrie automobile. Grâce à la plateformisation des batteries, la même solution de pack de batteries peut être adaptée à différents modèles, ou des solutions de pack de batteries composées du même type de cellules de batterie et de structures similaires peuvent être adaptées. Cela signifie qu'il est possible de standardiser autant de pièces que possible, ce qui peut raccourcir le cycle de développement, réduire les coûts, rationaliser les lignes de production et améliorer l'efficacité de la production.

Premièrement : la plateformisation des batteries

The battery platform solution is conducive to the overall planning of products, cost reduction and optimization of production capacity. According to the battery platform strategy of the vehicle platform, it is necessary to consider the intersection and bandwidth of the requirements of each model of the platform, and use as few batteries and battery solutions as possible to be compatible with as many models as possible. In the architecture development of pure electric projects, it is crucial to reasonably arrange the integrated power battery pack. Specific work elements include power and power performance requirements, collision safety, layout location and space, etc.

1-Limites de taille spatiale et normalisation des cellules de batterie

l Emplacements disponibles pour les packs de batteries

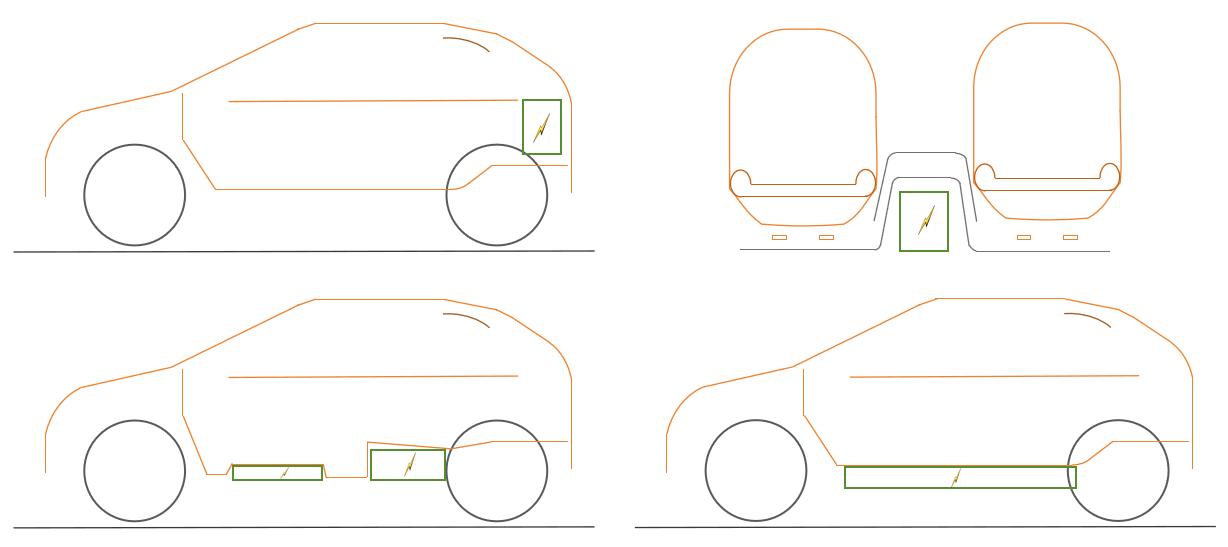

Actuellement, la disposition principale des batteries d'alimentation se situe sous le plancher, notamment sous les sièges avant, sous les sièges arrière, dans le canal central et au niveau du repose-pieds. Cette disposition permet de maximiser la surface disponible, d'aider à abaisser le centre de gravité du véhicule, d'améliorer la stabilité de conduite du véhicule et d'optimiser le chemin de transmission de la force de collision.

Figure 1 : Disposition des batteries lors du développement des véhicules électriques

l Évolution de l'agencement de l'espace des batteries

Pack de batteries divisé : un espace de pack de batteries divisé est adopté, comme la série JAC Tongyue. Le module d'énergie se compose de deux packs de batteries, l'un placé à l'emplacement d'origine du réservoir de carburant et l'autre placé dans le coffre où est stockée la roue de secours.

De plus, les ingénieurs continuent d'explorer les espaces utilisables dans la structure originale des voitures à combustion, et la disposition des batteries prend des formes en "工", en "T" et en "土".

Ce type de conception est une modification mineure d'un véhicule à carburant traditionnel. L'espace est très limité, et le volume et le poids de la batterie qui peut être chargée sont très limités, de sorte que la capacité est difficile à augmenter et l'autonomie de croisière n'est pas élevée.

Pack de batteries intégré : il s'agit d'un nouveau concept de conception de produit. La conception de l'ensemble du véhicule s'articule autour du composant principal : le pack de batteries. Le pack de batteries est conçu de manière modulaire et posé à plat sur le châssis du véhicule pour optimiser l'espace disponible.

l Disposition des points d'installation du pack de batteries

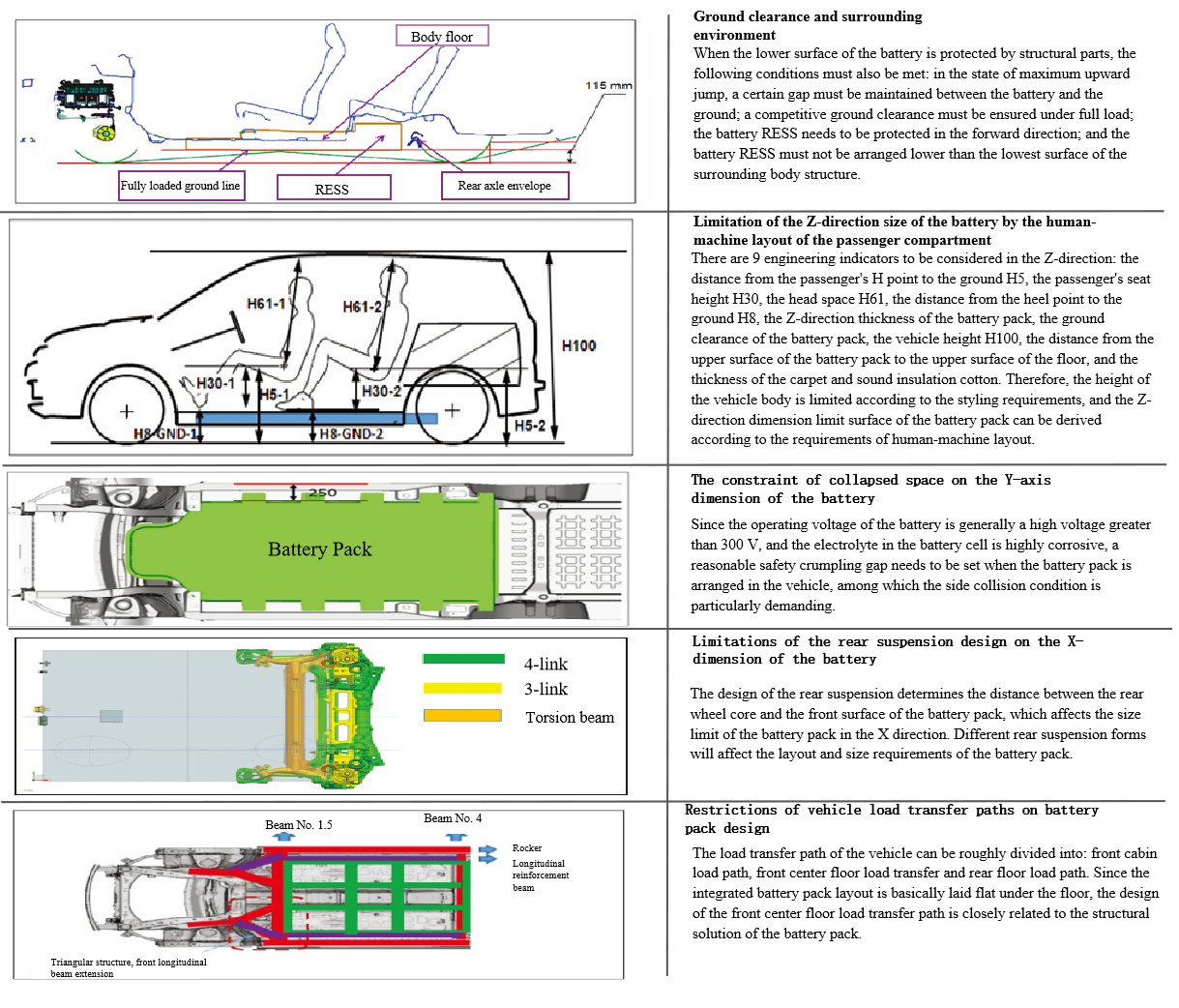

La disposition raisonnable du bloc-batterie est cruciale, et les facteurs limitants dans la conception sont la garde au sol, la praticabilité, la sécurité en cas de collision, les besoins en énergie et de nombreux autres aspects.

Figure 2 : Contraintes de conception de la taille du bloc-batterie

La plate-forme du véhicule doit définir la catégorie, le niveau et le positionnement de chaque modèle de véhicule au sein de la plate-forme, puis déterminer la taille et l'empattement du véhicule. La disposition du véhicule décompose l'enveloppe de taille du bloc-batterie dans les directions X, Y et Z en fonction de l'espace du véhicule. La batterie doit être disposée dans l'enveloppe donnée du véhicule pour garantir qu'il n'y a pas d'interférence entre les différents systèmes du véhicule. L'indice de poids à vide peut décomposer les exigences de qualité du système du bloc-batterie.

En termes de taille de batterie, la conception des packs de batteries d'alimentation ne peut pas éviter des indicateurs de référence rigides tels que l'espace du véhicule et le poids à vide, ce qui signifie qu'il existe un seuil pour la conception des cellules de batterie. Limitée par ce seuil, la taille des cellules de batterie sera concentrée dans une certaine plage, par exemple : la longueur des cellules de batterie carrées varie de 150 à 220 mm, la largeur varie de 20 à 80 mm et la hauteur varie d'environ 100 mm. L'évolution de la tendance des spécifications de taille des cellules de batterie est le résultat de la relation complémentaire entre la plateformisation des véhicules et la normalisation des batteries.

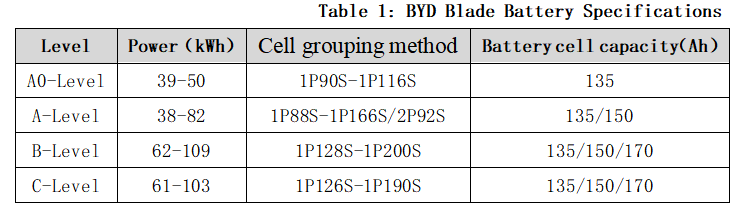

Cependant, les stratégies de plate-forme de batterie, les modèles de véhicules et la compréhension de la normalisation des différents constructeurs automobiles sont différents, ce qui entraîne des différences significatives dans les solutions de produits actuelles. Par exemple, la stratégie de normalisation de BYD consiste à remplacer entièrement la batterie à lame, dont la taille est fixée à 960*13,5 (14)*90 (102) mm, et la tension d'une cellule est de 3,2/3,3 V.

2- Développement de limites d'endurance et de solutions de capacité de batterie

La batterie d'alimentation fournit l'énergie nécessaire au déplacement du véhicule : la capacité de la batterie, la profondeur de décharge et la densité énergétique affectent la quantité d'énergie disponible. Afin de répondre aux besoins des différents modèles, la différence de consommation d'énergie des modèles est devenue une préoccupation importante. L'autonomie de croisière du véhicule sera affectée par des facteurs tels que la propulsion électrique, la batterie, le poids à vide, la résistance au vent, la résistance mécanique, la consommation d'énergie basse tension et la récupération d'énergie. La possibilité de partager des solutions de batterie entre des modèles présentant de grandes différences de consommation d'énergie est faible, il est donc nécessaire de développer des solutions d'alimentation de batterie personnalisées, notamment la taille, la qualité, la puissance et l'optimisation des performances de la batterie pour répondre aux exigences de performances de croisière.

Compte tenu des contraintes liées à l'autonomie purement électrique de la plateforme de fabrication du véhicule, la décharge nette requise par la batterie sera affectée par la consommation électrique des différents modèles. Il est nécessaire de confirmer la répartition de la consommation électrique de chaque modèle sur la plateforme afin de convertir davantage la bande passante de consommation électrique en répartition de la demande de batterie, puis de déterminer le plan d'alimentation de la batterie requis par la plateforme.

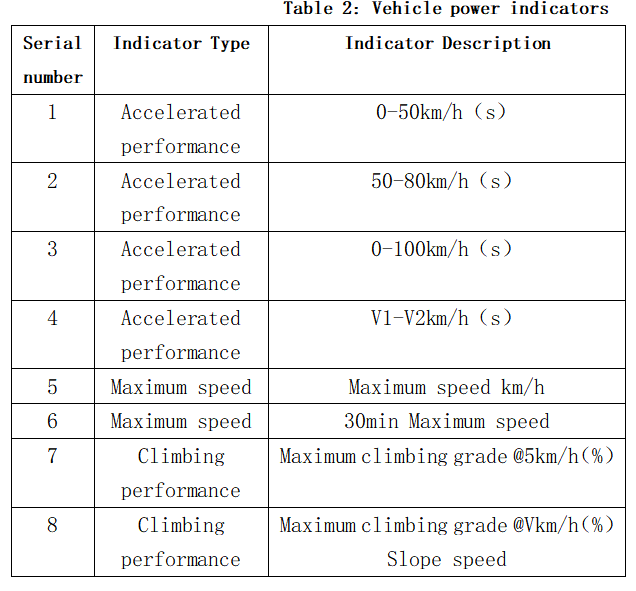

3-Limite de performance à 3 puissances

Les performances dynamiques du véhicule complet incluent les performances en termes d'accélération, de vitesse constante et de maintien de la charge électrique à différents niveaux de SOC et différentes températures ambiantes. Cela se traduit, au niveau de la batterie, par les caractéristiques puissance-tension de la batterie pour différents SOC et températures. La puissance de la batterie correspond aux exigences de puissance du système de propulsion du véhicule, et sa tension correspond à la tension nominale requise par le moteur de traction.

En règle générale, l'évaluation des solutions de batterie pour l'ensemble de la plateforme du véhicule commence à partir du temps d'accélération de 100 kilomètres à température normale et à puissance élevée et de sa décomposition de l'indicateur de batterie, et s'étend progressivement à la décomposition de l'indicateur de batterie sur toute la plage et dans toutes les conditions de fonctionnement.

DEUXIÈME : Développement d'un boîtier de batterie

1-Intégration et modularisation des batteries

Optimiser la conception des modules de batterie, améliorer l'intégration et la modularité des packs de batteries, réduire les composants inactifs et augmenter la densité énergétique des packs de batteries.

Les technologies d'intégration de batteries les plus répandues actuellement sont les suivantes : CTP, CTB, CTC et autres. La forme, le matériau et la combinaison des pièces ont changé avec l'avancement de la technologie d'intégration. L'orientation générale est l'intégration et l'intégration. En réduisant le nombre de pièces indépendantes et en utilisant une grande pièce pour remplacer plusieurs pièces, des composants plus grands et plus fonctionnels sont formés.

2-Conception du boîtier de batterie

Le boîtier de batterie est le support de l'ensemble du système de batterie d'alimentation, joue un rôle clé dans le fonctionnement sûr et la protection du produit, et affecte directement la sécurité de l'ensemble du véhicule. La conception structurelle du boîtier de batterie comprend principalement la sélection des matériaux de coque pour la coque supérieure, la coque inférieure et d'autres composants du boîtier de batterie, ainsi que la sélection des solutions de processus de fabrication. Le couvercle supérieur du boîtier de batterie joue principalement un rôle d'étanchéité et n'est pas soumis à beaucoup de force ; le boîtier inférieur du boîtier de batterie est le support de l'ensemble du produit du système de batterie d'alimentation, et le module de batterie est principalement disposé dans le boîtier inférieur. Par conséquent, il doit y avoir des mesures structurelles telles que des rainures et des déflecteurs intégrés à l'intérieur du boîtier de batterie pour garantir que le module de batterie est fixé de manière fiable lorsque le véhicule roule, et qu'il n'y a aucun mouvement dans les directions avant, arrière, gauche, droite, haut et bas, afin d'éviter tout impact sur les parois latérales et le couvercle supérieur et d'affecter la durée de vie du boîtier de batterie.

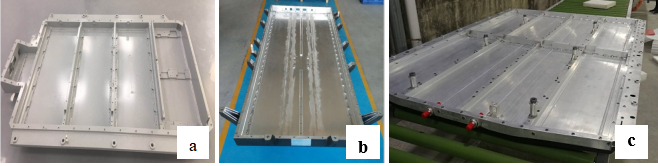

Figure 3 : Solution de boîtier inférieur de batterie, cadre a-skin, soudage b-FSW + cadre, soudage c-FSW + cadre

l Conception de la structure du point d'installation de la batterie et fixation de la connexion

Le point d'installation du bloc-batterie adopte généralement une structure de poutre de montage, qui traverse l'avant et l'arrière, et l'extrémité avant est reliée à la poutre longitudinale de la cabine avant pour former une structure de poutre fermée efficace et cohérente. Les points d'installation sont disposés de manière raisonnable en fonction de la répartition du poids du bloc-batterie. Le bloc-batterie et le véhicule sont fixés de diverses manières, notamment par fixation par boulon, fixation mécanique + connexion hybride à joint adhésif, connexion par encliquetage, etc.

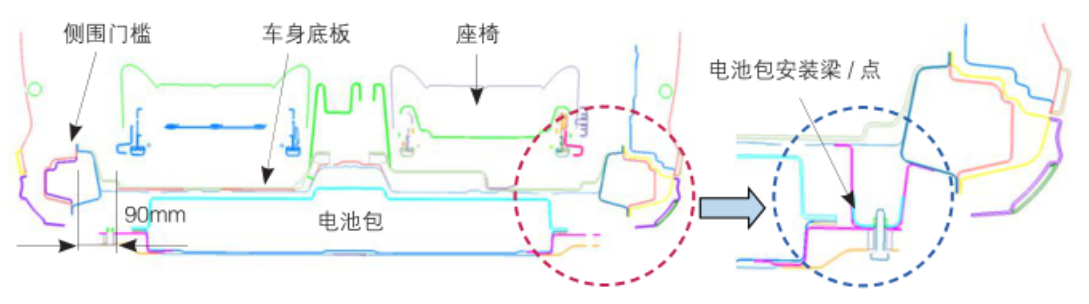

Figure 4 : Section de disposition et d'installation du bloc-batterie

Le bloc-batterie est généralement installé sur le véhicule au moyen de plusieurs structures à œillets de levage. En plus du poids important du bloc-batterie lui-même, les œillets de levage doivent également résister aux excitations routières provoquées par le mouvement du véhicule, telles que les routes en pierre et les nids-de-poule profonds. De telles conditions de travail durables et de mauvaises conditions d'utilisation imposent des exigences plus élevées en matière de résistance de la structure à œillets de levage.

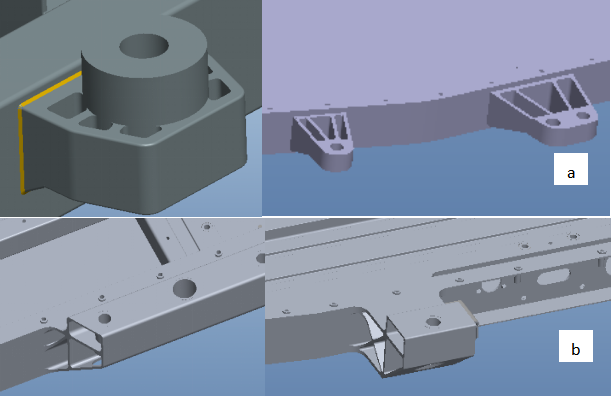

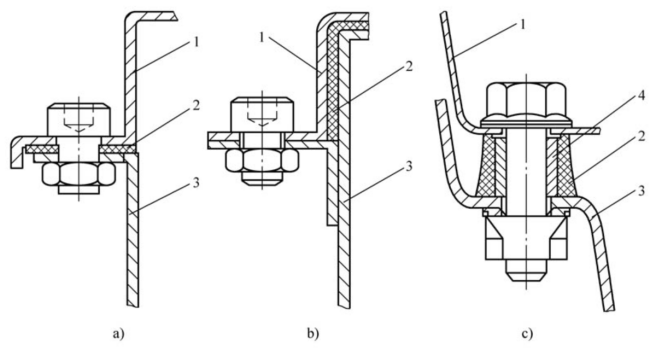

Figure 5 : Différentes solutions de connexion d'oreilles de levage : a Oreille de levage soudée b Oreille de levage à cadre extrudé en aluminium

l Structure de sécurité et de protection du boîtier de batterie

Résistance mécanique et protection : Le boîtier de batterie doit avoir une résistance mécanique suffisante pour protéger les batteries à l'intérieur des chocs et impacts mécaniques. Le boîtier de batterie doit être capable de résister aux vibrations, à l'extrusion et aux chocs mécaniques pour garantir la sécurité de la batterie dans diverses conditions.

Protection contre les collisions : la conception du boîtier de la batterie doit tenir compte de la sécurité en cas de collision, en particulier en cas de collision latérale et de collision par le bas. Il est généralement fabriqué en aluminium ou en acier et relié au plateau inférieur par un cadre extérieur pour assurer la rigidité structurelle et améliorer les capacités d'absorption de l'énergie de collision. De plus, des structures d'absorption de collision appropriées doivent être conçues pour éviter la déformation du boîtier de la batterie et l'endommagement des cellules de la batterie.

Étanche, anti-poussière et anti-corrosion : le boîtier de batterie doit être étanche à l'eau et à la poussière, et utilise généralement des joints d'étanchéité de niveau IP67 pour assurer l'étanchéité à l'air. En outre, des mesures anticorrosion doivent également être envisagées, telles que la pulvérisation d'un revêtement en PVC à l'extérieur pour améliorer la résistance à la corrosion.

Conception antidéflagrante et de décharge de pression : lorsqu'une batterie explose, l'énergie doit être libérée de manière concentrée et directionnelle à l'aide de dispositifs tels que des vannes antidéflagrantes équilibrées pour éviter qu'elle ne pénètre dans la cabine du client. De plus, des mesures antidéflagrantes (telles que la destruction structurelle partielle) doivent être prises pour éviter la rupture globale de l'équipement.

l Conception étanche

La conception de la surface d'étanchéité entre le couvercle supérieur et le boîtier inférieur du boîtier de batterie joue un rôle important dans les performances d'étanchéité, et sa conception doit être conçue en même temps que la structure du boîtier de batterie et la bague d'étanchéité. La surface d'étanchéité doit être maintenue dans le même plan autant que possible pour éviter trop de structures courbes. Étant donné que le couvercle supérieur et le boîtier inférieur sont reliés par des boulons, un grand nombre de boulons sont utilisés, il est donc particulièrement important de garantir la coaxialité des trous. Tout en organisant raisonnablement les positions des trous de boulon, les dimensions de la position doivent être aussi rondes que possible et disposées symétriquement dans les directions X et Y. Le choix du nombre de boulons de connexion doit être soigneusement étudié en fonction du niveau d'étanchéité et de la quantité de travail de démontage et d'assemblage.

Figure 6 : Conception d'étanchéité du boîtier supérieur et inférieur, 1-couvercle supérieur de la batterie 2-joint d'étanchéité 3-couvercle inférieur de la batterie 4-conduit métallique

l Sécurité électrique et protection contre les courts-circuits

Fiabilité des connexions : Les connecteurs à l'intérieur du boîtier de batterie doivent avoir la connexion de polarité correcte pour garantir la capacité de surintensité du boîtier de batterie et la fiabilité des connexions électriques/mécaniques, y compris les mesures de relaxation, etc.

Conception d'isolation électrique et de résistance à la tension : la conception du module adopte une double protection d'isolation. La cellule de batterie elle-même possède une couche de film bleu de cellule de batterie et un patch supérieur de cellule de batterie pour répondre aux exigences d'isolation et de résistance à la tension. La protection d'isolation et de résistance à la tension est placée entre la plaque d'extrémité/latérale et la cellule de batterie, et entre la cellule de batterie et la surface de montage inférieure.

l Conception de la gestion thermique

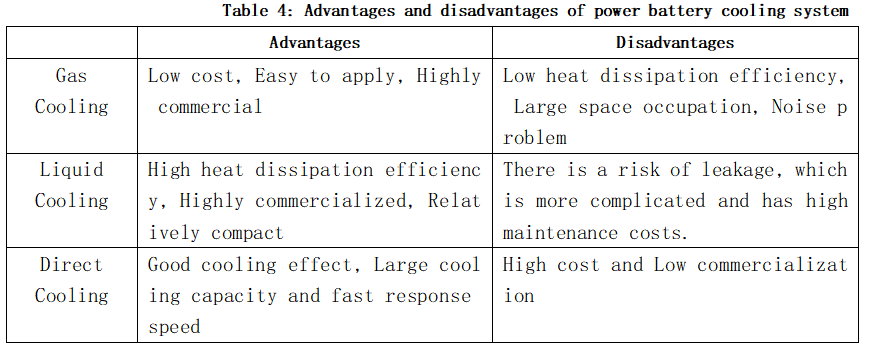

Le développement de la gestion thermique des batteries s'étend sur l'ensemble du cycle de conception et de développement du système de batterie, y compris la conception du contrôle de la température de la batterie, de la plaque froide, du système de tuyauterie, etc. L'objectif principal de la conception du système de gestion thermique de la batterie est de garantir que le système de batterie fonctionne à une température de fonctionnement relativement appropriée grâce au contrôle du chauffage ou du refroidissement tout en tenant compte de l'agencement de l'espace, du coût de conception, du poids léger, etc., tout en réduisant la différence de température entre les cellules pour assurer la cohérence.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.