L'échange et le partage favorisent la croissance et

travaillent ensemble pour un développement commun!

La batterie est la principale source d'énergie des véhicules à énergie nouvelle, elle fournit la puissance motrice à l'ensemble du véhicule. Nous évaluons généralement les avantages et les inconvénients de la technologie des batteries en fonction des dimensions de l'efficacité (densité énergétique), de la sécurité, des coûts de fabrication et de maintenance.

Dans la conception des batteries, la tension d'une seule cellule n'est que d'environ 3 à 4 V, alors que la tension requise par les véhicules électriques est d'au moins 100 V. Les nouvelles voitures ont même maintenant une tension de 700 V/800 V, et la puissance de sortie est généralement de 200 W, il faut donc suralimenter la batterie. Afin de répondre aux exigences de courant et de tension des véhicules électriques, différentes cellules doivent être connectées en série ou en parallèle.

Le bloc-batterie est composé de cellules de batterie, de systèmes électroniques et électriques, de systèmes de gestion thermique, etc., qui sont enfermés dans une structure de cadre de batterie - plaque de base (plateau), cadre (cadre métallique), plaque de recouvrement supérieure, boulons, etc. La manière de « conditionner » ces composants et systèmes dans un tout de manière plus efficace et plus sûre a toujours été un sujet de recherche et d'exploration continue pour l'ensemble de l'industrie.

Article précédent : Innovation et développement de la technologie d'intégration des batteries

L'origine de la technologie des groupes de batteries d'alimentation remonte aux années 1950 et est originaire de l'ex-Union soviétique et de certains pays européens. Cette technologie était à l'origine utilisée comme concept d'ingénierie et de fabrication pour déterminer les similitudes physiques des pièces (voies de processus universelles) et établir leur production efficace.

Le cœur de la technologie de groupe (GT) est d'identifier et d'explorer les similitudes des éléments connexes dans les activités de production, de classer les problèmes similaires en groupes et de rechercher des solutions optimales relativement unifiées pour résoudre ce groupe de problèmes afin d'obtenir des avantages économiques. Dans le domaine des batteries électriques, la technologie de groupe implique principalement la technologie d'intégration des batteries à partir de cellules individuelles dans des packs de batteries (Packs), y compris la structure, la gestion thermique, la conception des connexions électriques et la technologie du système de gestion de batterie (BMS).

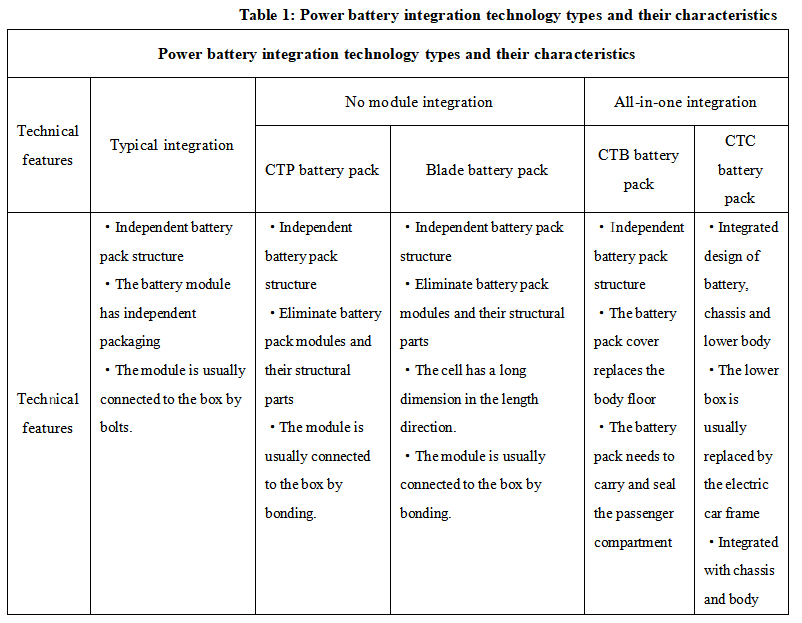

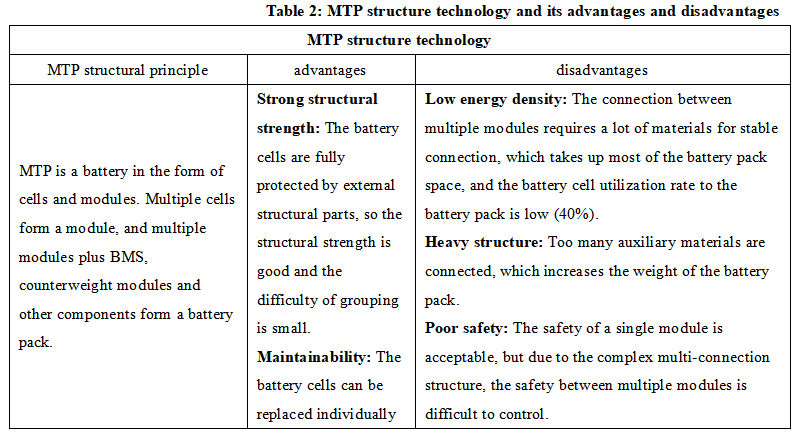

Dans le domaine de l'automobile, la technologie de regroupement la plus ancienne est le MTP (Module To Pack), qui consiste d'abord à assembler les cellules en modules, puis à regrouper ces modules en Pack. Cette technologie se caractérise par des modules démontables et remplaçables, offrant une bonne maintenabilité, mais une efficacité de regroupement relativement faible. Avec l'évolution technologique, la technologie de regroupement a évolué du MTP vers le CTP (Cell To Pack), qui désigne la technique d'intégration directe des cellules dans le Pack, éliminant ainsi la structure de module traditionnelle et améliorant l'efficacité de regroupement et de production. Ces dernières années, le secteur explore également des technologies de regroupement à intégration encore plus élevée, telles que le CTC (Cell To Chassis), le CTB (Cell To Body & Bracket) et le MTB (Module To Body).

Dans le domaine des batteries de puissance et du stockage d'énergie électrochimique, les principales avancées technologiques des batteries au lithium proviennent de l'innovation structurelle et de l'innovation matérielle. La première consiste à optimiser la structure du « pack cellule-module-batterie » au niveau physique pour atteindre l'objectif d'améliorer la densité énergétique volumique du pack batterie et de réduire les coûts ; la seconde consiste à explorer les matériaux de batterie au niveau chimique pour atteindre l'objectif d'améliorer les performances des cellules individuelles et de réduire les coûts. Cet article se concentre sur l'impact des différentes technologies d'intégration structurelle sur la technologie de fabrication des packs de batteries et sur l'orientation du développement innovant du point de vue de l'intégration structurelle des packs de batteries. Les technologies clés actuelles pour l'intégration des batteries de puissance sont présentées dans la figure ci-dessous :

1-MTP a été éliminé

Au début de la vague actuelle de développement des véhicules électriques, de nombreux modèles de véhicules à énergie nouvelle, fonctionnant au pétrole et à l'électricité, ont été lancés. Ils reprennent l'agencement spatial et le style des véhicules à essence traditionnels. Les ingénieurs ont assemblé un module de cellules de batterie relativement grand en connectant un certain nombre de cellules de batterie individuelles en série/parallèle, puis ont placé plusieurs de ces modules de cellules de batterie dans le bloc-batterie, qui est le bloc-batterie « MTP » bien connu. Étant donné que le bloc-batterie doit être « emballé » plus de deux fois, le nombre de composants requis est extrêmement important et le bloc-batterie apparaît comme « trois couches à l'intérieur et trois couches à l'extérieur », avec trop de pièces redondantes occupant plus de volume et de poids du système, ce qui entraîne une faible densité énergétique volumétrique et une faible densité énergétique gravimétrique du bloc-batterie « MTP ». De plus, comme la conception des véhicules à essence ne réserve pas spécifiquement d'espace à la batterie, le système de batterie ne peut être « inséré que là où il convient », ce qui entraîne une faible compétitivité du produit et une mauvaise expérience utilisateur.

Depuis le lancement de nouvelles plateformes de véhicules électriques intelligents représentées par Tesla, les véhicules purement électriques natifs ont permis d'installer des packs de batteries dans des emplacements spatiaux idéaux de manière plus efficace et plus régulière, les trois systèmes électriques peuvent être disposés de manière plus raisonnable et l'architecture électronique et électrique du véhicule ainsi que la conception de la gestion thermique peuvent être intégrées plus efficacement. La force du produit du véhicule en termes d'efficacité énergétique, d'endurance et d'intelligence a été considérablement améliorée.

2-L'ère de la technologie intégrée 2.0 — CTP

Le bloc-batterie à structure MTP présente un problème d'utilisation de l'espace important. L'utilisation de l'espace de la cellule de batterie par rapport au module est de 80 %, l'utilisation de l'espace du module par rapport au bloc-batterie est de 50 % et l'utilisation de l'espace global n'est que de 40 %. Le coût matériel du module représente environ 14 % du coût total de la batterie. Cette structure à faible utilisation de l'espace ne peut pas répondre aux exigences de développement des véhicules à énergie nouvelle. Dans le cadre de l'idée d'intégration cellule de batterie → module → bloc-batterie → carrosserie, si le véhicule veut charger autant d'énergie que possible dans l'espace limité du châssis et améliorer l'utilisation du volume, il est nécessaire d'envisager la standardisation de chaque étape d'intégration. Alors que la demande du marché en matière d'autonomie continue d'augmenter, le volume d'un seul module de batterie continue d'augmenter, ce qui conduit indirectement à l'émergence de la solution CTP.

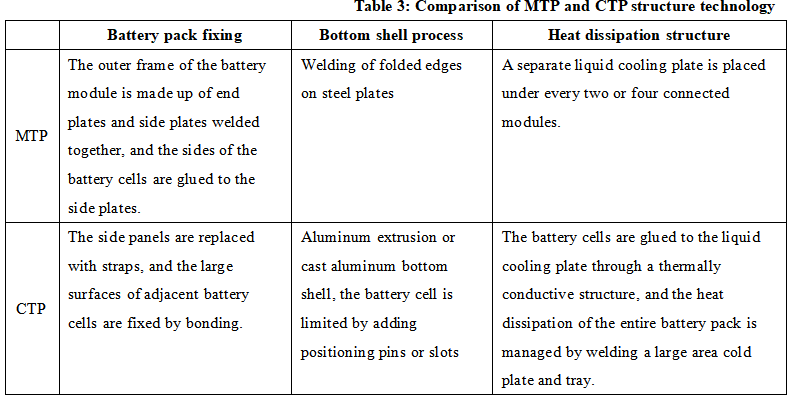

La technologie de structure CTP est née de considérations de sécurité, de complexité d'emballage, de réduction des coûts, etc. Dans le but de garantir la sécurité de la cellule de batterie, la technologie CTP réduit les câbles internes et les pièces structurelles. Par rapport à la technologie MTP, la technologie CTP n'a pas de structure modulaire et emballe directement la cellule de batterie dans un pack de batterie avant de l'installer sur le véhicule.

Il existe actuellement deux idées principales. L'une consiste à considérer le Pack comme un grand module complet qui remplace la structure de plusieurs petits modules à l'intérieur, représentés par CATL ; l'autre est d'envisager d'utiliser une solution sans module lors de la conception et de concevoir la batterie elle-même comme l'élément de puissance, comme la batterie à lame de BYD.

Le point central de la technologie CTP est d'éliminer la conception modulaire. La cellule de batterie est directement combinée à la coque, ce qui réduit l'utilisation de plaques d'extrémité et de cloisons. Les problèmes qui en découlent sont la fixation du pack de batteries et la gestion thermique.

Bien que les premiers produits de la batterie CTP n'aient pas été conçus sans module, ils ont été conçus en regroupant les petits modules en 3 grands modules et 2 modules moyens, avec des plaques d'extrémité en aluminium aux deux extrémités, ce qui en fait toujours une conception MTP, mais avec des progrès structurels importants.

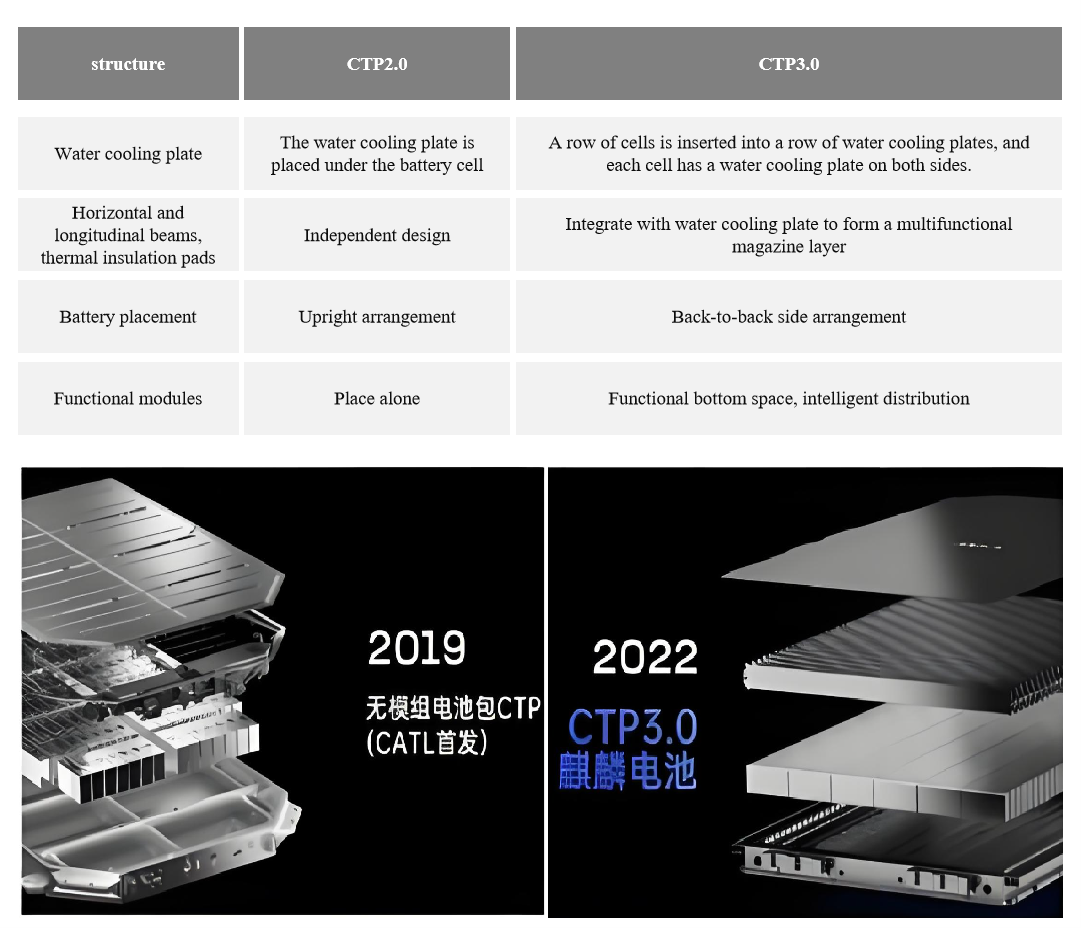

Après l'introduction du CTP 3.0, CATL a présenté une méthode de fabrication plus avancée, permettant d'obtenir une conception entièrement sans module. Les cellules de la batterie sont passées d'une orientation verticale le long de la hauteur à une position horizontale. De plus, une nouvelle solution de refroidissement a été mise en œuvre entre les cellules de la batterie, qui non seulement dissipe la chaleur mais fournit également des fonctions de support, d'amortissement, d'isolation et de contrôle de la température. La coque inférieure a également été conçue avec une fonction de fixation limitative.

Figure 1 : Comparaison entre les batteries Kirin CATL CTP2.0 et CTP3.0

3-L'ère de la technologie intégrée 3.0 — CTB, CTC

l Technologie CTB

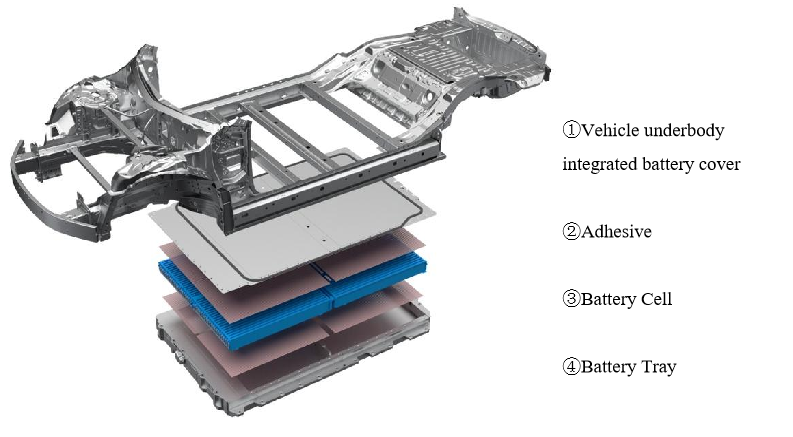

La technologie CTP est une avancée majeure dans l'innovation de la structure de la batterie, mais elle n'a pas permis de percer dans le bloc-batterie lui-même. Dans la technologie CTP, le bloc-batterie est toujours un composant indépendant. Par rapport à la stratégie simplifiée du CTP pour les blocs-batteries, la technologie CTB combine le panneau de plancher de la carrosserie et le couvercle du bloc-batterie en un seul. La surface d'étanchéité plate formée par le couvercle de la batterie, le seuil de porte et les poutres avant et arrière scelle l'habitacle avec un produit d'étanchéité, et le fond est assemblé à la carrosserie par le point d'installation. Lors de la conception et de la fabrication du bloc-batterie, le système de batterie est intégré à la carrosserie dans son ensemble, les exigences d'étanchéité et d'étanchéité de la batterie elle-même peuvent être satisfaites, et l'étanchéité de la batterie et de l'habitacle est relativement simple, et les risques sont contrôlables.

De cette manière, la structure sandwich originale « couvercle de batterie-cellule de batterie-plateau » est transformée en une structure sandwich « couvercle de batterie-cellule de batterie intégré sous la carrosserie-plateau », réduisant ainsi la perte d'espace causée par la connexion entre la carrosserie et le couvercle de batterie. Dans ce mode structurel, la batterie n'est pas seulement une source d'énergie, mais participe également à la force et à la transmission de l'ensemble du véhicule en tant que structure.

Figure 2 : Schéma de principe de la structure de la technologie CTB

l Technologie CTC

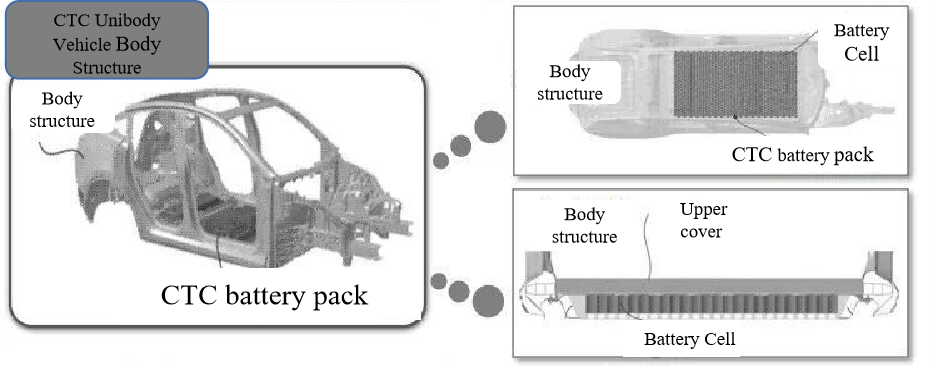

Après l'adoption de la méthode CTC, le bloc-batterie n'est plus un assemblage indépendant, mais est intégré à la carrosserie du véhicule, ce qui optimise la conception du produit et le processus de production, réduit le nombre de pièces du véhicule, en particulier les pièces structurelles internes et les connecteurs de la batterie, présente l'avantage inhérent d'être léger, maximise l'utilisation de l'espace et offre de l'espace pour augmenter le nombre de batteries et améliorer l'autonomie. À condition que le système électrochimique lui-même reste inchangé, l'autonomie peut être augmentée en augmentant le nombre de batteries.

Figure 3 : Diagramme de la structure de la technologie CTC de Tesla

Par exemple, Tesla et d'autres constructeurs automobiles ont lancé successivement des modèles de technologie CTC. Au niveau des cellules, ils peuvent utiliser des structures sandwich élastiques multifonctionnelles et une technologie de refroidissement par eau à grande surface, et superposer la technologie de réutilisation de l'espace anti-collision au bas du bloc-batterie apportée par le développement intégré, en tenant compte de l'efficacité de regroupement, de la dissipation thermique et de la sécurité, et en favorisant l'application de la technologie CTC à partir des deux dimensions de l'optimisation des cellules et de la protection de la structure du véhicule. Au niveau du développement intégré du véhicule, la cellule de batterie est directement intégrée au châssis, éliminant les liens entre les modules et les blocs-batteries. L'intégration des trois principaux systèmes électriques (moteur, commande électronique, batterie), des trois systèmes électriques mineurs (DC/DC, OBC, PDU), du système de châssis (système de transmission, système de conduite, système de direction, système de freinage) et des modules liés à la conduite autonome est réalisée, et la distribution d'énergie est optimisée et la consommation d'énergie est réduite grâce au contrôleur de domaine d'alimentation intelligent.

4-Modifications des exigences spécifiques aux boîtiers de batteries pour les technologies CTP, CTB et CTC

Dans la structure traditionnelle des batteries, le module de batterie joue le rôle de support, de fixation et de protection de la cellule de batterie, tandis que le corps du boîtier de batterie supporte principalement la force d'extrusion externe. L'application des technologies CTP, CTB et CTC pose de nouvelles exigences pour les boîtiers de batterie, qui se reflètent spécifiquement dans :

Les exigences de résistance du corps du boîtier de batterie sont améliorées : étant donné que la liaison du module est réduite ou éliminée dans les structures CTP, CTB et CTC, le corps du boîtier de batterie doit non seulement résister à la force d'extrusion externe, mais également à la force d'expansion de la cellule de batterie supportée à l'origine par le module. Par conséquent, les exigences de résistance du corps du boîtier de batterie sont plus élevées.

Capacité de protection contre les collisions : après avoir utilisé la technologie CTP pour retirer les poutres latérales de la batterie, la batterie supportera directement l'impact de la collision, la batterie CTP doit donc avoir une résistance suffisante aux collisions.

Exigences en matière d'isolation, d'isolation et de dissipation de chaleur : les structures CTP ou CTB et CTC modifient le profil de la plaque inférieure en une plaque refroidie par eau basée sur le boîtier structurel porteur du châssis. Le boîtier de batterie supporte non seulement le poids des cellules de la batterie, mais assure également la gestion thermique et d'autres fonctions de la batterie. La structure est plus compacte, le processus de fabrication est optimisé et le degré d'automatisation est plus élevé.

Maintenance réduite : la conception hautement intégrée rend le remplacement de la batterie compliqué. Par exemple, dans la structure CTC, les cellules de la batterie sont remplies de résine, ce qui rend le remplacement des cellules de la batterie difficile et presque impossible à réparer.

5- Impact de l'intégration des packs de batteries sur les infrastructures de recharge des véhicules électriques

Le choix de différentes technologies d'intégration de batteries implique également le choix de différentes méthodes de compensation ; le CTP tend vers le remplacement de batteries, tandis que les technologies plus intégrées comme le CTB/CTC privilégient la charge rapide.

Une intégration élevée signifie que davantage de batteries peuvent être logées dans le même espace, ce qui augmente l'autonomie des véhicules électriques. Les utilisateurs n'ont plus besoin de recharger fréquemment sur de courtes distances, mais préfèrent peut-être recharger rapidement pendant les longs trajets. Par conséquent, la planification de l'infrastructure de recharge doit prendre en compte ces changements pour s'assurer qu'elle peut répondre aux besoins des utilisateurs.

À mesure que l’intégration des packs de batteries augmente, la taille physique et la structure des packs de batteries peuvent changer, ce qui peut affecter la conception de l’interface de charge et la compatibilité de l’équipement de charge.

En outre, l'intégration accrue des packs de batteries peut également affecter la vitesse et l'efficacité de la charge. Il faudra peut-être développer et déployer des systèmes de gestion de batterie et des technologies de charge plus efficaces pour garantir un processus de charge rapide et sûr.

Nous mettrons régulièrement à jour les informations et technologies relatives à la conception thermique et à l’allègement. Merci de votre intérêt pour Walmate.