Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Die drei aktuellen Schwerpunkte bei der Entwicklung neuer Energiefahrzeuge – Sicherheit, Leichtbau und Zuverlässigkeit – sind eng mit dem Batteriepacks verbunden, wobei das Batteriefachgehäuse als Tragelement des Batteriesystems eine wesentliche Rolle spielt und erhebliche Auswirkungen auf die Kollision und den Energieverbrauch des Batteriepacks sowie des gesamten Fahrzeugs hat.

Struktur des Batteriepacks für neue EnergiefahrzeugeElektrofahrzeug

1-Sicherheit des Batteriepacks

Als der wichtigste Bestandteil des Drei-Elektro-System von Neuen Energiefahrzeugen beeinflusst das Batteriefach direkt die wichtigsten Leistungskennzahlen des Fahrzeugs. Die Sicherheit des Batteriefachs bestimmt oft die Zuverlässigkeit des gesamten Fahrzeugs.

Bei einem Zusammenstoß besteht beim Batteriefach von Neuen Energiefahrzeugen ein erhebliches Sicherheitsrisiko. Verformungen bei einem Unfall können zu Problemen wie Kurzschlüssen, Unterbrechungen, Überhitzung und Explosionen innerhalb der Batteriemodule führen. Daher beeinflusst die Stoßfestigkeit des Batteriefachgehäuses direkt die Sicherheit der Batteriemodule.

Der Schlüssel zum Sicherheitsdesign des Batteriepacks liegt darin, den Schaden am Batteriefach während eines Zusammenstoßes zu minimieren. Daher sind die Optimierung des Krafteinleitungswegs des gesamten Fahrzeugs bei einem Unfall und die Verbesserung der Schutzwirkung des Batteriefachgehäuses entscheidend für das Design.

Derzeit wird Simulationstechnik weit verbreitet eingesetzt. Durch die Erstellung von Simulationsmodellen für Batteriepacks können Ausfallformen bei Kollisionen, Kompressionen, Stößen und Stürzen vorhergesagt werden. Diese Technologie ermöglicht eine systematische Optimierung der Batteriefachgehäuse-Struktur und der Teileabmessungen sowie eine mehrzielige Optimierung der Sicherheit des Batteriepacks zur Verbesserung der Sicherheitsleistung.

2-Leichtbau des Batteriepacks

Die Anwendung von hochfestem Stahl, ultra-hochfestem Stahl, Aluminiumlegierungen und Verbundwerkstoffen ist ein wesentlicher Schritt zur Erreichung des Leichtbaus von Neuen Energiefahrzeugen.

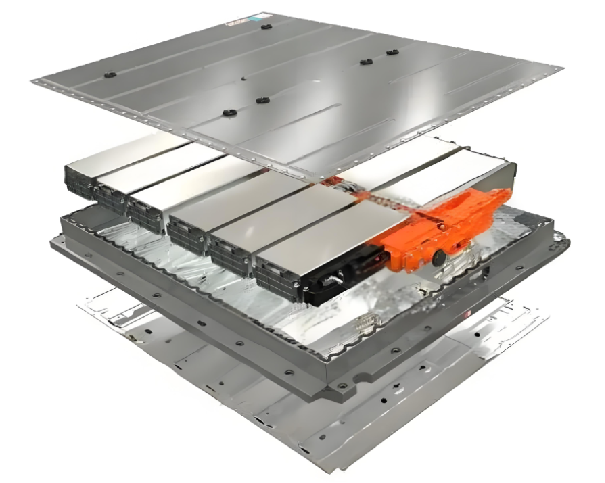

Da das obere Gehäuse des Batteriepacks keine Schutz- und Stützfunktionen erfüllt, sondern lediglich der Abdichtung und Staubschutz dient, wird hauptsächlich Stahlblech, Aluminiumlegierung und Verbundmaterialien verwendet.

Das untere Gehäuse des Batteriepacks hingegen übernimmt die Hauptaufgabe, das Gewicht der gesamten Batterie zu tragen, äußeren Stößen zu widerstehen und die Batteriemodule zu schützen.

Die gängigen Fertigungstechnologien für das untere Gehäuse des Batteriepacks sind: Extrusionsaluminiumprofile + Schweißformung, Stanzaluminiumbleche + Schweißformung, und Druckgussaluminium + Gussformung.

Derzeit ist die Kombination aus Extrusionsaluminiumprofilen und Schweißformung die in der Industrie am häufigsten verwendete Fertigungslösung für das untere Gehäuse. Diese Methode bietet im Vergleich zu gestanztem Aluminium ein geringeres Fertigungsaufwand und im Vergleich zu Druckgussaluminium größere Formgrößen.

Leichtbau des Batteriepacks

Da das Batteriefach von Neuen Energiefahrzeugen und das Chassis in einem stark überlappenden Bereich liegen, ist die integrierte Optimierung der Struktur von Chassis und Batteriefach für den Leichtbau von Neuen Energiefahrzeugen von großer Bedeutung.

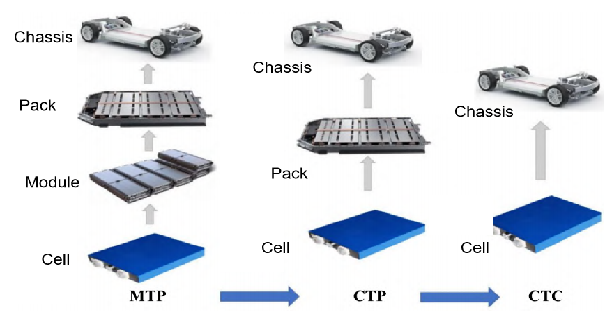

CTP-Technologie: Normalerweise wird ein Batteriefach durch die Montage von Zellmodulen erstellt, die dann in das Batteriefach eingebaut werden. Bei der CTP-Technologie (Cell-to-Pack) wird dieser Zwischenschritt übersprungen, indem die Zellen direkt in das Batteriefach integriert werden, welches dann als Teil der Fahrzeugstruktur in den Fahrzeugboden integriert wird.

Diese Technologie verbessert die Raumausnutzung und Energiedichte des Batteriefachs sowie die gesamte Steifigkeit des Batteriefachs.

CTC-Technologie: Die CTC-Technologie (Cell-to-Chassis) ist eine weiterentwickelte Version der CTP-Technologie, bei der die Zellen direkt in das Bodenrahmen integriert werden. Das Batteriefachgehäuse dient als obere und untere Platte des Fahrzeugsbodens, und die Sitze sind direkt mit der Oberseite des Batteriefachs verbunden. Die Raumausnutzung erreicht 63%.

CTB-Technologie: Die CTB-Technologie (Cell-to-Body) ist eine verbesserte Version der CTC-Technologie, bei der die Querträgerstruktur und die Sitzstütze beibehalten werden. Nur ein Teil des Bodens wird durch die obere Abdeckung des Batteriefachs ersetzt, wodurch die Raumausnutzung auf 66% erhöht wird. Darüber hinaus bleibt die Fahrzeugstruktur weitgehend intakt, was die Sicherheit erhöht.

Muster für den Zusammenbau des Batteriepacks

3-Zuverlässigkeit des Batteriepacks

Der gesamte Prozess der Zuverlässigkeit des Batteriepacks von der Inbetriebnahme bis zum Ermüdungsversagen ist wie folgt: Unter zyklischer Belastung beginnen feine Risse auf der Oberfläche des Gehäuses zu erscheinen. Lokale, kleine Ermüdungsrisse dehnen sich allmählich aus, bis schließlich ein plötzlicher Bruch des Teils auftritt.

Insbesondere sind die Verbindungsstellen des Batteriefachgehäuses Bereiche mit hoher Ermüdungsanfälligkeit.

Experimente und Simulationen am Batteriefachgehäuse sind allgemein übliche Methoden zur Optimierung und Verbesserung des Zuverlässigkeitsdesigns des Batteriepacks.

Nach den Branchenanforderungen muss die Dichtheit des Batteriepackhäuses den IP6K7-Standard erreichen, und in einigen Fällen verlangen Unternehmen sogar den IP6K9K-Standard.

Da die Dichtlänge des Batteriepackhäuses oft mehrere Meter beträgt und die Dichtungsdesignstruktur relativ einfach ist, ist besonders auf die Dichtheit zu achten.

Wir werden regelmäßig technische Informationen und Neuigkeiten zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.