Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Das Batteriewannen besteht hauptsächlich aus Isoliermaterialien, um Stromlecks zu verhindern, die Sicherheit des Personals zu schützen und den normalen Betrieb des Batteriesystems sicherzustellen. Bei der Auswahl müssen die Isoliereigenschaften, die Wärmebeständigkeit, die chemische Stabilität und die mechanische Festigkeit des Materials berücksichtigt werden. Diese Faktoren bestimmen zusammen die Anwendungswirkung des Isoliermaterials im Batteriewannen und wirken sich somit auf die Sicherheit und Zuverlässigkeit des gesamten Batteriesystems aus.

Teil 2 - Leistungsgarantie für Druckfestigkeit

Abbildung 1 Batteriewannen für Elektrofahrzeuge

1-Auswahl des Isoliermaterials und Lösungsdesign

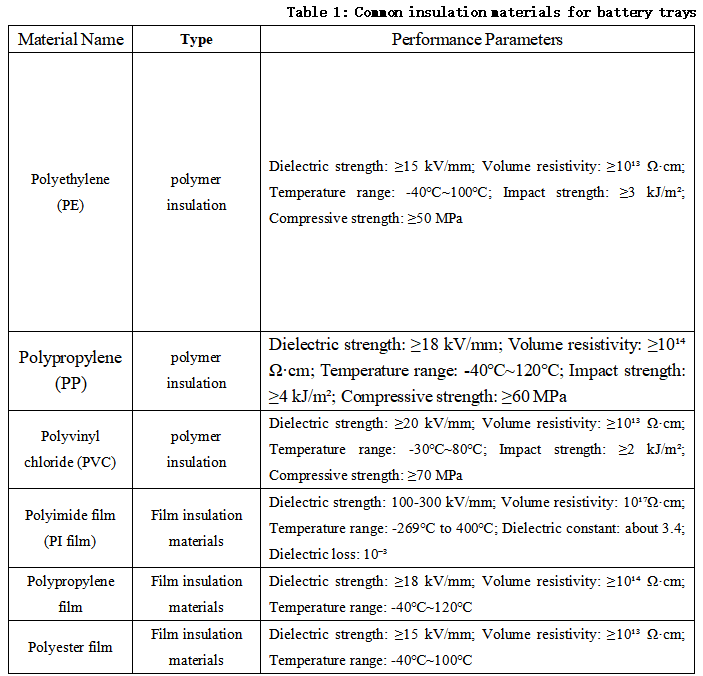

Bei der Auswahl von Isoliermaterialien für Batteriewannen liegt der Schwerpunkt auf den dielektrischen Eigenschaften, der Umweltverträglichkeit und den mechanischen Eigenschaften der Materialien. Im Folgenden sind 6 häufig verwendete Isoliermaterialien in Batteriewannen und die dazugehörigen Informationen aufgeführt:

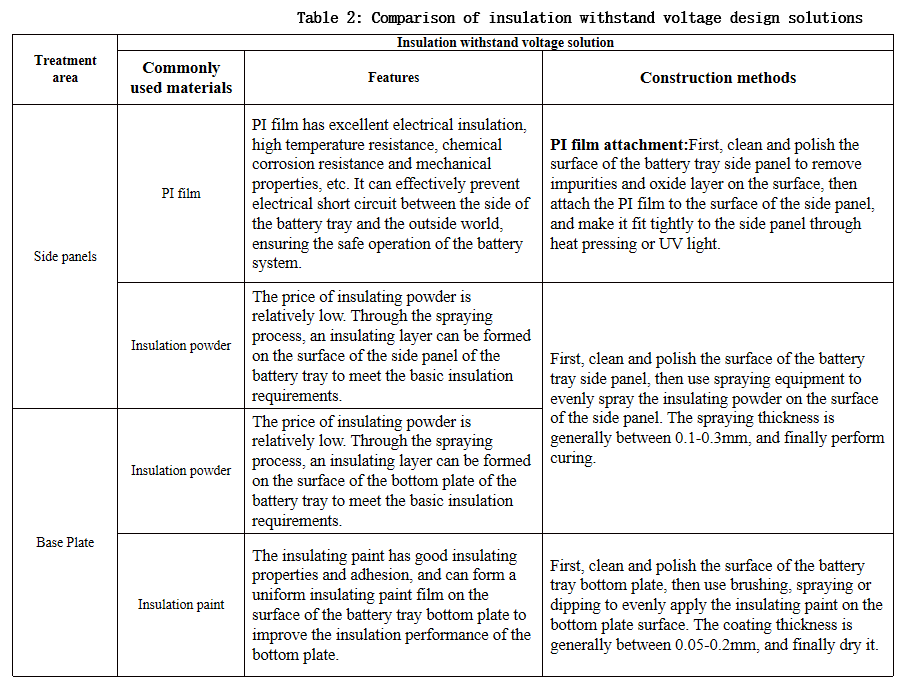

Bei der Entwicklung einer Lösung müssen wir im Allgemeinen die drei Schlüsselfaktoren Anwendungsszenario, Leistungsanforderungen und Kostenbudget umfassend berücksichtigen, um das geeignete Isoliermaterial auszuwählen. Beispiel:

(1) Auswahl entsprechend dem Anwendungsszenario: Wenn in einem Hochspannungs-, Hochstrom-Energiespeicherbatteriesystem die Seite des Batteriewannen Hochleistungsisolationsmaterial erfordert, wird empfohlen, die PI-Filmbefestigungslösung zu verwenden; wenn die Anforderungen an die Isolierleistung nicht hoch sind, kann die Isolierpulversprühlösung ausgewählt werden. Wenn für die Bodenplatte des Batteriewannen eine kostengünstige Isolierlösung gesucht wird, ist die Isolierpulversprühlösung oder die Isolierlackbeschichtungslösung besser geeignet.

(2) Auswahl entsprechend den Leistungsanforderungen: Wenn die Anforderungen an Isolierleistung, Hochtemperaturbeständigkeit, chemische Korrosionsbeständigkeit usw. hoch sind, ist die PI-Filmbefestigungslösung die bessere Wahl; wenn diese Leistungsanforderungen relativ niedrig sind, kann die Isolierpulversprühlösung oder die Isolierlackbeschichtungslösung den Anforderungen entsprechen.

(3) Auswahl entsprechend dem Kostenbudget: Wenn das Kostenbudget begrenzt ist, ist die Isolierpulversprühlösung oder die Isolierlackbeschichtungslösung wirtschaftlicher; Wenn das Kostenbudget ausreicht, kann die PI-Filmbefestigungslösung ausgewählt werden.

2-Technische Anforderungen an PI-Folie für Batteriewannen

(1) Material: PI, Dicke der Basisfolie 0,1–0,14 mm, Dicke des rückseitigen Klebstoffs 0,03 mm, Wärmeleitfähigkeit der PI-Folie > 0,3 W/(m·k);

(2) Druckfestigkeit: AC 3000 V, 60 S, Leckstrom ≤ 0,5 mA;

(3) (Kaltpaste) 180°-Abziehfestigkeit ≥ 15 N/24 mm;

(4) Isolierung: DC 1500 V, 60 S, Isolationswiderstand > 1000 MΩ;

(5) Wärme- und Elektrolytbeständigkeit der Isolierungsleistung: bei 500 °C, 700 V Gleichspannung, 2 ml Elektrolyt hinzufügen (Testfläche 13000 mm<H>2<H>), 1 Stunde lang aufbewahren, kein Durchschlag und keine Funkenbildung;

(6) Wärme- und Isolationsleistung: Bei 500 ± 2 °C wird das Backen (Muffelofen) 0,5 Stunden lang fortgesetzt. Die Gesamtmorphologie der Probe ändert sich ohne Selbstentzündung und die Probe besteht den Test zweimal. Auf die Oberfläche wird 1000 V Wechselstrom angelegt und die Spannung wird 10 Sekunden lang von 0 V auf 3000 V erhöht und dann 60 Sekunden lang fortgesetzt. Die getestete Probe weist keinen Durchschlag und keine Funkenbildung auf.

(7) Flammhemmungsgrad: UL94 V-0;

(8) Hohe Temperatur und hohe Luftfeuchtigkeit: Nach 1000 Stunden Test bei 85 °C und 85 % Luftfeuchtigkeit weist die Probe keine Risse und keine Verformungen auf und erfüllt den nationalen Standard „GBT 13542.6-2006 Elektrische Isolierfolie Teil 6: Polyimidfolie für elektrische Isolierung“ hinsichtlich Isolationswiderstand, Spannungsfestigkeit und Anforderungen an elektrische Festigkeit. Die Zugfestigkeit, Bruchdehnung und Schälfestigkeit sind im Vergleich zum nicht gealterten Material um weniger als 30 % reduziert;

(9) Hitze- und Kälteschock: 85 °C für eine Stunde, Umschaltung auf -40 °C für eine Stunde und dann Umschaltung auf 85 °C für Hoch- und Niedertemperaturzyklen. Die Umschaltungszeit beträgt eine Stunde und ≤ 3 Minuten. Nach 1000 Stunden Hoch- und Niedertemperaturzyklen weist die Probe keine Risse oder Verformungen auf und erfüllt den nationalen Standard „GBT 13542.6-2006 Elektrische Isolierfolie Teil 6: Polyimidfolie für elektrische Isolierung“ hinsichtlich Isolationswiderstand, Spannungsfestigkeit und Anforderungen an elektrische Festigkeit. Die Zugfestigkeit, Bruchdehnung und Schälfestigkeit sind im Vergleich zum nicht gealterten Material um weniger als 30 % reduziert.

(10) Salzsprühtest: Neutraler Salzsprühtest (NSS) nach GB/T 10125-Standard, Temperatur 35 °C, Luftfeuchtigkeit ≥ 85 % RH, Testlösung ist (5 ± 0,1 %) (Massenanteil) NaCl, pH = 6,5–7,2, kontinuierliches Sprühen für 72 Stunden. Nach dem Salzsprühtest weist die Probe keine Risse und keine Verformungen auf und erfüllt den nationalen Standard „GBT 13542.6-2006 Elektrische Isolierfolie Teil 6: Polyimidfolie für elektrische Isolierung“ hinsichtlich Isolationswiderstand, Spannungsfestigkeit und Anforderungen an elektrische Festigkeit. Zugfestigkeit, Bruchdehnung und Abziehfestigkeit sind im Vergleich zum ungealterten Material um weniger als 30 % reduziert.

(11) Das Produkt entspricht der RoHS-Richtlinie.

Abbildung 2 PI-Folie für Batteriewannen

3-Methoden für Isolationsspannungsprüfungen und Lösungen für häufige Probleme

(1) Methode für Isolationsspannungsprüfungen

Die Isolationsspannungsprüfung ist ein wichtiges Mittel zur Bewertung der Isolationsleistung elektrischer Geräte und umfasst hauptsächlich Gleichstrom- und Wechselstromspannungsprüfungen. Die Gleichstromspannungsprüfung erkennt, ob das Isoliermaterial innerhalb einer bestimmten Zeit durch Anlegen einer Gleichstromhochspannung zusammenbricht. Die Ausrüstung umfasst einen Gleichstromhochspannungsgenerator, ein Voltmeter usw. Die Schritte sind Anlegen, Beibehalten und Reduzieren der Spannung. Bei der Wechselstromspannungsprüfung wird Wechselstromhochspannung angelegt. Die Ausrüstung und Schritte sind denen der Gleichstromprüfung ähnlich. Beide Methoden erfordern eine Vorbereitung vor dem Test, um sicherzustellen, dass das Gerät gut geerdet ist und der Oberflächenzustand des Isoliermaterials während des Tests genau beobachtet wird.

(2) Häufige Probleme und Lösungen

Häufige Probleme bei der Isolationsspannungsprüfung sind Isolationsdurchschlag, übermäßiger Leckstrom und Ausfall der Testausrüstung. Isolationsdurchschlag kann durch unzureichende Leistung des Isoliermaterials, innere Defekte oder Feuchtigkeit verursacht werden. Lösungen umfassen die Auswahl hochwertiger Materialien, eine verstärkte Wartung und eine Verbesserung der Isolierstruktur. Übermäßiger Leckstrom kann durch verringerten Isolationswiderstand, Oberflächenverunreinigung oder unzureichende Genauigkeit der Prüfgeräte verursacht werden. Lösungen umfassen das Sauber- und Trockenhalten des Isoliermaterials und das Kalibrieren der Prüfgeräte. Ein Ausfall der Prüfgeräte kann durch Alterung der Geräte, unsachgemäße Wartung oder unsachgemäßen Betrieb verursacht werden. Lösungen umfassen regelmäßige Wartung, korrekten Betrieb und rechtzeitige Reparatur.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.