Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Um Marktanforderungen wie große Spannen, schnelle Iterationen und umfangreiche Produktlinien zu erfüllen und gleichzeitig Kostensenkungen, Effizienzsteigerungen und Qualitätssicherung sicherzustellen, ist die Produktstandardisierung – Fahrzeugplattformierung – für die Automobilindustrie zweifellos eine gute Strategie. Durch Batterieplattformierung kann dieselbe Batteriepacklösung für verschiedene Modelle angepasst werden oder Batteriepacklösungen, die aus demselben Typ von Batteriezellen und ähnlichen Strukturen bestehen, können angepasst werden. Dies bedeutet, dass so viele Teile wie möglich standardisiert werden können, was den Entwicklungszyklus verkürzen, Kosten sparen, Produktionslinien rationalisieren und die Produktionseffizienz verbessern kann.

Erstens: Batterie-Plattformisierung

Die Batterieplattformlösung unterstützt die Gesamtplanung von Produkten, die Kostensenkung und die Optimierung der Produktionskapazität. Gemäß der Batterieplattformstrategie der Fahrzeugplattform ist es notwendig, die Schnittmenge und Bandbreite der Anforderungen jedes Modells der Plattform zu berücksichtigen und so wenige Batterien und Batterielösungen wie möglich zu verwenden, um mit so vielen Modellen wie möglich kompatibel zu sein. Bei der Architekturentwicklung rein elektrischer Projekte ist es entscheidend, das integrierte Leistungsbatteriepaket sinnvoll anzuordnen. Zu den spezifischen Arbeitselementen gehören Anforderungen an Leistung und Leistungsleistung, Kollisionssicherheit, Layout-Standort und -Raum usw.

1-Räumliche Größengrenzen und Standardisierung von Batteriezellen

l Verfügbare Akkupack-Positionen

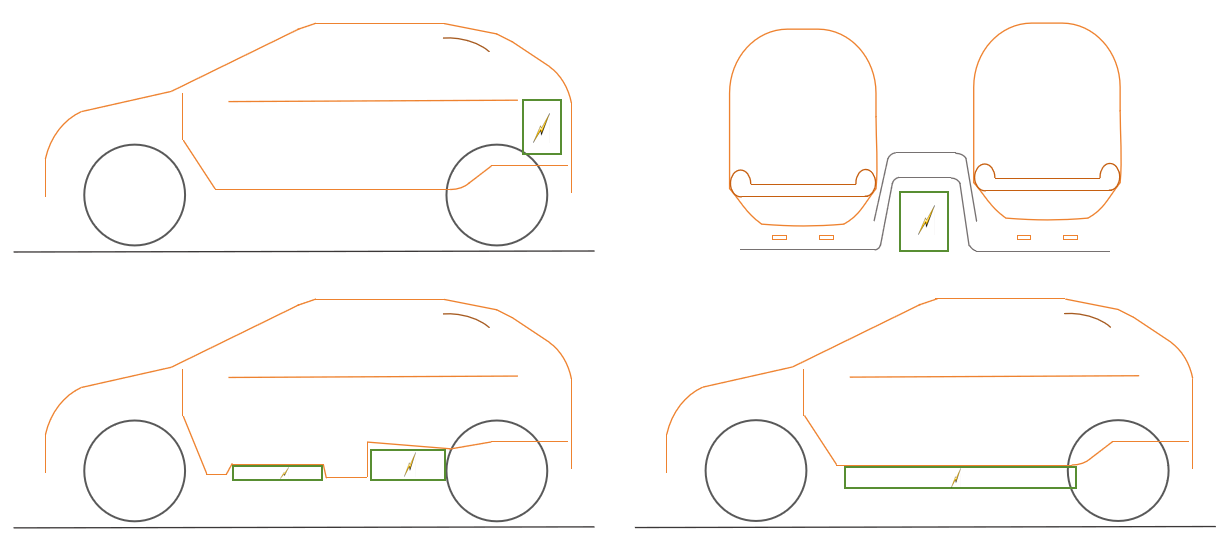

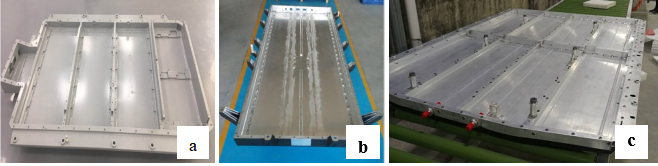

Derzeit ist die gängige Anordnung der Strombatterie unter dem Boden, einschließlich unter den Vordersitzen, unter den Rücksitzen, im Mittelkanal und an der Fußstütze. Diese Anordnung kann den verfügbaren Bereich maximieren, dazu beitragen, den Schwerpunkt des Fahrzeugs abzusenken, die Fahrstabilität des Fahrzeugs zu verbessern und den Übertragungsweg der Aufprallkraft zu optimieren.

Abbildung 1: Batteriepack-Layout bei der Entwicklung von Elektrofahrzeugen

l Entwicklung der Raumaufteilung von Batteriepacks

Geteilter Akkupack: Es wird ein geteiltes Akkupack-Raumlayout verwendet, wie es bei der JAC Tongyue-Serie der Fall ist. Das Energiemodul besteht aus zwei Akkupacks, von denen sich einer an der ursprünglichen Position des Kraftstofftanks und der andere im Kofferraum befindet, wo das Reserverad aufbewahrt wird.

Darüber hinaus erforschen Ingenieure kontinuierlich den nutzbaren Raum innerhalb der ursprünglichen Architektur von Kraftstofffahrzeugen, was zu Batteriepack-Layouts in den Formen „工“ (Gong), „T“ und „土“ (tu) führt.

Diese Art von Design stellt eine geringfügige Modifikation eines herkömmlichen Kraftstofffahrzeugs dar. Der Platz ist sehr begrenzt und das Volumen und Gewicht des Akkus, der geladen werden kann, sind sehr begrenzt, sodass die Kapazität schwer zu erhöhen ist und die Reichweite nicht hoch ist.

Integrierter Akkupack: Dies ist ein neues Produktdesignkonzept. Das Design des gesamten Fahrzeugs dreht sich um die Kernkomponente – den Akkupack. Der Akkupack ist modular aufgebaut und flach auf dem Fahrzeugchassis platziert, um den verfügbaren Platz zu maximieren.

l Anordnung der Installationspunkte des Akkupacks

Eine sinnvolle Auslegung des Batteriepakets ist entscheidend, wobei die limitierenden Faktoren bei der Konstruktion Bodenfreiheit, Befahrbarkeit, Kollisionssicherheit, Leistungsbedarf und viele weitere Aspekte sind.

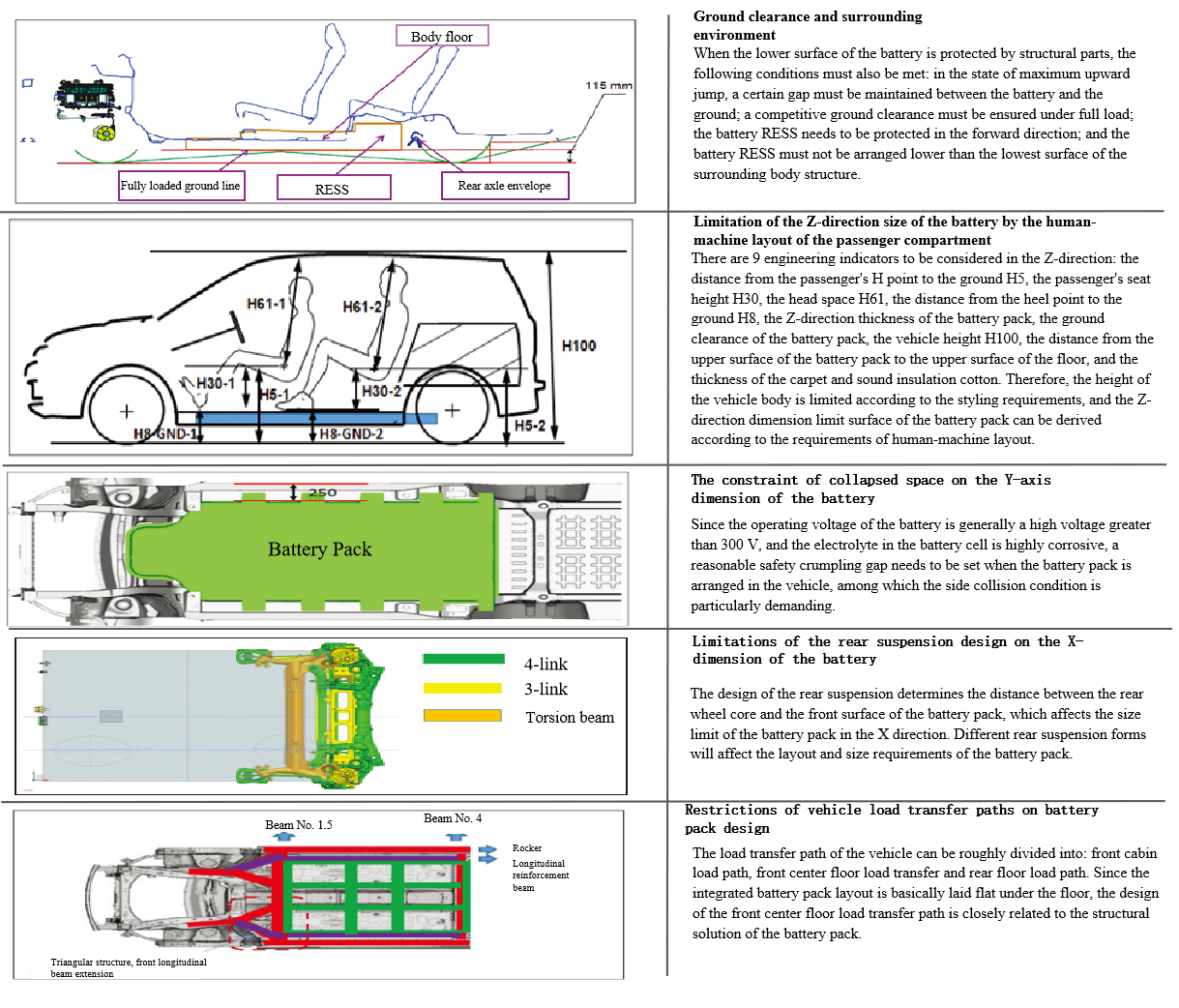

Abbildung 2: Designbeschränkungen bei der Batteriepackgröße

Die Fahrzeugplattform muss die Kategorie, das Niveau und die Positionierung jedes Fahrzeugmodells innerhalb der Plattform definieren und dann die Größe und den Radstand des Fahrzeugs bestimmen. Das Fahrzeuglayout zerlegt die Größenhülle des Batteriepakets in X-, Y- und Z-Richtung entsprechend dem Fahrzeugraum. Die Batterie muss innerhalb der vorgegebenen Hülle des Fahrzeugs angeordnet werden, um sicherzustellen, dass es zu keinen Interferenzen zwischen den verschiedenen Systemen des Fahrzeugs kommt. Der Leergewichtsindex kann die Systemqualitätsanforderungen des Batteriepakets zerlegen.

In Bezug auf die Batteriegröße kann das Design von Power-Akkupacks nicht um starre Referenzindikatoren wie Fahrzeugraum und Leergewicht herumkommen, was bedeutet, dass es einen Grenzwert für das Design von Batteriezellen gibt. Durch diesen Grenzwert eingeschränkt, wird die Batteriezellengröße auf einen bestimmten Bereich konzentriert, beispielsweise: Die Länge quadratischer Batteriezellen reicht von 150 bis 220 mm, die Breite reicht von 20 bis 80 mm und die Höhe beträgt etwa 100 mm. Der veränderte Trend bei den Größenspezifikationen für Batteriezellen ist das Ergebnis der komplementären Beziehung zwischen Fahrzeugplattformisierung und Batteriestandardisierung.

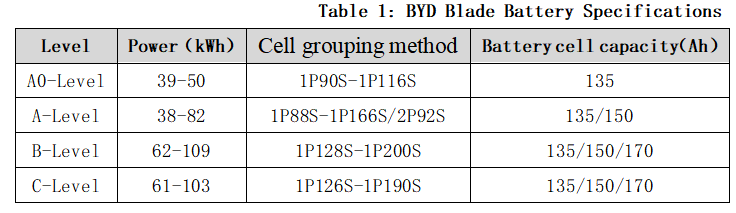

Die Batterieplattformstrategien, Fahrzeugmodelle und das Verständnis der Standardisierung verschiedener Automobilhersteller sind jedoch unterschiedlich, was zu erheblichen Unterschieden in den aktuellen Produktlösungen führt. Beispielsweise besteht die Standardisierungsstrategie von BYD darin, die Blade-Batterie vollständig zu ersetzen, deren Größe auf 960 x 13,5 (14) x 90 (102) mm festgelegt ist und die Einzelzellenspannung 3,2/3,3 V beträgt.

2- Entwicklung von Ausdauergrenzen und Batteriekapazitätslösungen0

Die Antriebsbatterie versorgt das Fahrzeug mit Energie: Batteriekapazität, Entladetiefe und Energiedichte beeinflussen die verfügbare Energiemenge. Um den Anforderungen verschiedener Modelle gerecht zu werden, ist der Unterschied im Stromverbrauch der Modelle zu einem wichtigen Anliegen geworden. Die Reichweite des Fahrzeugs wird von Faktoren wie Elektroantrieb, Batterie, Leergewicht, Windwiderstand, mechanischer Widerstand, Niederspannungsstromverbrauch und Energierückgewinnung beeinflusst. Die Möglichkeit, Batterielösungen zwischen Modellen mit großen Unterschieden im Stromverbrauch gemeinsam zu nutzen, ist gering, daher ist es notwendig, personalisierte Batteriestromlösungen zu entwickeln, einschließlich Batteriegröße, -qualität, -leistung und -leistungsoptimierung, um die Anforderungen an die Fahrleistung zu erfüllen.

Unter den Einschränkungen der rein elektrischen Reichweite der Fahrzeugherstellungsplattform wird die von der Batterie benötigte Nettoentladung durch den Stromverbrauch verschiedener Modelle beeinflusst. Es ist notwendig, die Stromverbrauchsverteilung jedes Modells auf der Plattform zu bestätigen, um die Stromverbrauchsbandbreite weiter in die Batteriebedarfsverteilung umzuwandeln und dann den von der Plattform benötigten Batteriestromplan zu bestimmen.

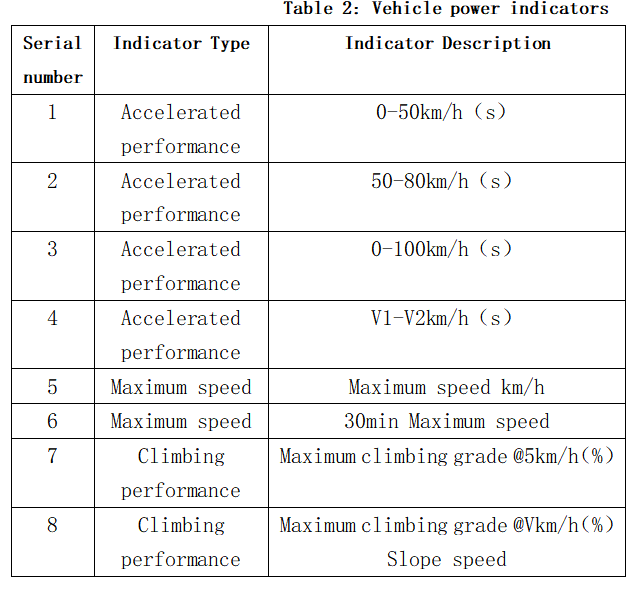

3-Power-Leistungsgrenze

Die Variablen, die der Batterie entsprechen, sind die Leistungs-Spannungs-Eigenschaften der Batterie bei unterschiedlichen SOCs und Temperaturen. Die Leistung der Batterie entspricht dem Leistungsbedarf des Antriebssystems des Fahrzeugs, und die Spannung entspricht den Nennspannungsanforderungen des Antriebsmotors.

Im Allgemeinen beginnt die Bewertung von Batterielösungen für die gesamte Fahrzeugplattform mit der Beschleunigungszeit von 100 Kilometern bei normaler Temperatur und hoher Leistung und deren Zersetzung der Batterieanzeige und erstreckt sich schrittweise auf die Zersetzung der Batterieanzeige über die gesamte Reichweite und unter allen Betriebsbedingungen.

ZWEITENS: Entwicklung von Batterieboxen

1-Batterieintegration und Modularisierung

Optimieren Sie das Design von Batteriemodulen, verbessern Sie die Integration und Modularität von Batteriepacks, reduzieren Sie inaktive Komponenten und erhöhen Sie die Energiedichte von Batteriepacks.

Zu den derzeit gängigen Integrationstechnologien für Batteriepacks zählen CTP, CTB, CTC und andere Formen. Form, Material und Kombination der Teile haben sich mit der Weiterentwicklung der Integrationstechnologie geändert. Die allgemeine Richtung ist Integration und Integration. Durch die Reduzierung der Anzahl unabhängiger Teile und die Verwendung eines großen Teils zum Ersetzen mehrerer Teile werden größere und funktionalere Komponenten gebildet.

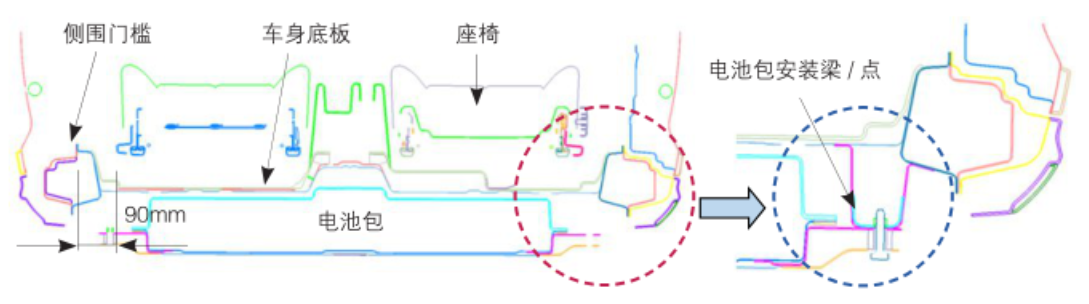

2-Batteriekasten-Design

Das Batteriegehäuse ist der Träger der Baugruppe des Leistungsbatteriesystems, spielt eine Schlüsselrolle für den sicheren Betrieb und Schutz des Produkts und wirkt sich direkt auf die Sicherheit des gesamten Fahrzeugs aus. Das strukturelle Design des Batteriegehäuses umfasst hauptsächlich die Auswahl der Schalenmaterialien für die Oberschale, die Unterschale und andere Komponenten des Batteriegehäuses sowie die Auswahl von Herstellungsprozesslösungen. Die obere Abdeckung des Batteriegehäuses spielt hauptsächlich eine Dichtungsrolle und ist keiner großen Kraft ausgesetzt; das untere Gehäuse des Batteriegehäuses ist der Träger des gesamten Produkts des Leistungsbatteriesystems, und das Batteriemodul ist hauptsächlich im unteren Gehäuse angeordnet. Daher müssen strukturelle Maßnahmen wie eingebettete Rillen und Leitbleche im Inneren des Batteriegehäuses vorhanden sein, um sicherzustellen, dass das Batteriemodul während der Fahrt des Fahrzeugs zuverlässig fixiert ist und sich nicht nach vorne, hinten, links, rechts, oben und unten bewegt, um Stöße auf die Seitenwände und die obere Abdeckung zu vermeiden und die Lebensdauer des Batteriegehäuses zu beeinträchtigen.

Abbildung 3: Lösung für den unteren Batteriekasten, a-Außenhautrahmen, b-FSW-Schweißen + Rahmen, c-FSW-Schweißen + Rahmen

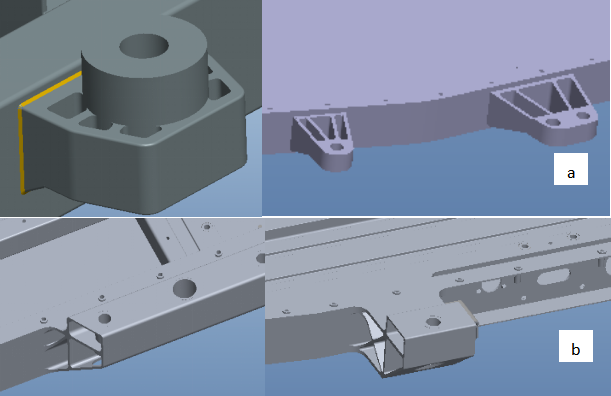

l Aufbau der Einbaustelle des Akkupacks und Befestigung der Anschlüsse

Der Installationspunkt des Batteriepacks besteht normalerweise aus einer Montageträgerstruktur, die durch die Vorder- und Rückseite verläuft, und das vordere Ende ist mit dem Längsträger der vorderen Kabine verbunden, um eine effektive und zusammenhängende geschlossene Trägerstruktur zu bilden. Die Installationspunkte sind entsprechend der Gewichtsverteilung des Batteriepacks sinnvoll angeordnet. Das Batteriepack und das Fahrzeug werden auf verschiedene Arten befestigt, einschließlich Bolzenbefestigung, mechanischer Befestigung + Klebeverbindung, Schnappverbindung usw.

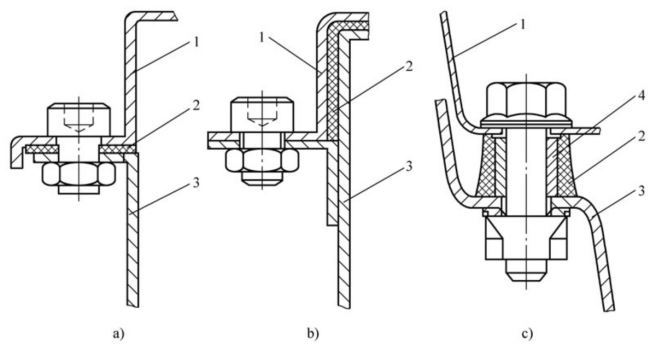

Abbildung 4: Abschnitt zum Aufbau und Einbau des Batteriepacks

Der Akkupack wird im Allgemeinen über mehrere Hebeösen am Fahrzeug befestigt. Neben dem hohen Gewicht des Akkupacks selbst müssen die Hebeösen auch den durch die Bewegung des Fahrzeugs verursachten Straßenbelastungen standhalten, wie z. B. Steinstraßen und tiefe Schlaglöcher. Solche dauerhaften Arbeitsbedingungen und Missbrauchsbedingungen stellen höhere Anforderungen an die Festigkeit der Hebeösenstruktur.

Abbildung 5: Verschiedene Lösungen für den Hebeösenanschluss: a Geschweißte Hebeöse b Hebeöse aus stranggepresstem Aluminiumrahmen

l Sicherheits- und Schutzstruktur des Batteriekastens

Mechanische Festigkeit und Schutz: Das Batteriegehäuse sollte über eine ausreichende mechanische Festigkeit verfügen, um die Batterien im Inneren vor mechanischen Stößen und Schlägen zu schützen. Das Batteriegehäuse muss Vibrationen, Extrusion und mechanischen Stößen standhalten können, um die Sicherheit der Batterie unter verschiedenen Bedingungen zu gewährleisten.

Kollisionsschutz: Bei der Konstruktion des Batteriegehäuses muss die Kollisionssicherheit berücksichtigt werden, insbesondere bei Seitenkollisionen und Kollisionen von unten. Es besteht normalerweise aus Aluminium oder Stahl und ist über einen Außenrahmen mit der unteren Schale verbunden, um strukturelle Steifigkeit zu gewährleisten und die Absorptionsfähigkeiten bei Kollisionen zu verbessern. Darüber hinaus sollten geeignete Kollisionsabsorptionsstrukturen entwickelt werden, um eine Verformung des Batteriegehäuses und eine Beschädigung der Batteriezellen zu verhindern.

Wasserdicht, staubdicht und korrosionsbeständig: Das Batteriegehäuse muss wasserdicht und staubdicht sein und verwendet normalerweise Dichtungen der Schutzklasse IP67, um die Luftdichtigkeit zu gewährleisten. Darüber hinaus sollten auch Korrosionsschutzmaßnahmen in Betracht gezogen werden, z. B. das Aufsprühen einer PVC-Beschichtung auf die Außenseite, um die Korrosionsbeständigkeit zu verbessern.

Explosionsgeschütztes und druckentlastendes Design: Wenn eine Batterie explodiert, sollte die Energie konzentriert und gezielt durch Vorrichtungen wie ausgeglichene explosionsgeschützte Ventile freigesetzt werden, um ein Eindringen in die Kundenkabine zu verhindern. Darüber hinaus sollten explosionsgeschützte Maßnahmen (wie teilweise strukturelle Zerstörung) ergriffen werden, um den Gesamtbruch der Ausrüstung zu verhindern.

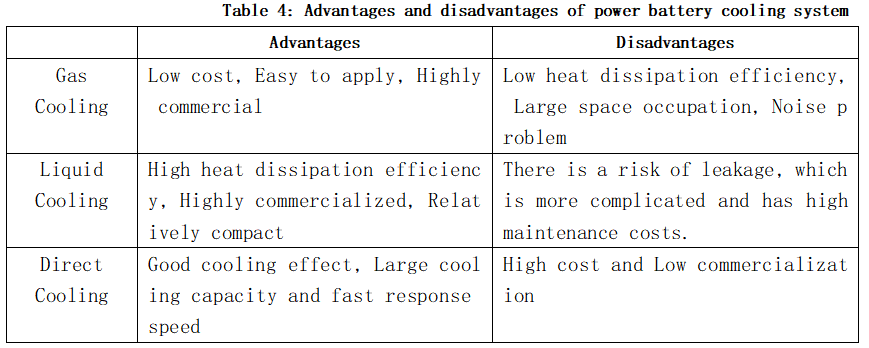

l Dichtungsdesign

Das Design der Dichtfläche zwischen der oberen Abdeckung und dem unteren Gehäuse des Batteriekastens spielt eine wichtige Rolle für die Dichtleistung und muss zusammen mit der Struktur des Batteriekastens und dem Dichtring entworfen werden. Die Dichtfläche sollte so weit wie möglich in derselben Ebene bleiben, um zu viele gekrümmte Strukturen zu vermeiden. Da die obere Abdeckung und das untere Gehäuse durch Schrauben verbunden sind, wird eine große Anzahl von Schrauben verwendet. Daher ist es besonders wichtig, die Koaxialität der Löcher sicherzustellen. Bei der sinnvollen Anordnung der Schraubenlochpositionen sollten die Positionsabmessungen so rund wie möglich und in X- und Y-Richtung symmetrisch angeordnet sein. Die Auswahl der Anzahl der Verbindungsschrauben muss basierend auf dem Abdichtungsgrad und dem Demontage- und Montageaufwand umfassend berücksichtigt werden.

Abbildung 6: Design der oberen und unteren Kastendichtung, 1-obere Batterieabdeckung 2-Dichtung 3-untere Batterieabdeckung 4-Metallkanal

l Elektrische Sicherheit und Kurzschlussschutz

Verbindungszuverlässigkeit: Die Steckverbinder im Batteriekasten sollten über die richtige Polarität verfügen, um die Überstromfestigkeit des Batteriekastens und die Zuverlässigkeit der elektrischen/mechanischen Verbindungen, einschließlich Entspannungsmaßnahmen usw., sicherzustellen.

Elektrische Isolierung und Spannungsfestigkeit: Das Moduldesign verwendet einen doppelten Isolationsschutz. Die Batteriezelle selbst verfügt über eine Schicht aus blauem Batteriezellenfilm und einen oberen Batteriezellenfleck, um die Anforderungen an Isolierung und Spannungsfestigkeit zu erfüllen. Der Isolations- und Spannungsfestigkeitsschutz ist zwischen der End-/Seitenplatte und der Batteriezelle sowie zwischen der Batteriezelle und der unteren Montagefläche angebracht.

l Wärmemanagement-Design

Die Entwicklung des Wärmemanagements für Batterien durchläuft den gesamten Zyklus der Konstruktion und Entwicklung von Batteriepacksystemen, einschließlich der Konstruktion von Batterietemperaturregelung, Kühlplatte, Rohrleitungssystem usw. Das Hauptziel der Konstruktion von Batteriewärmemanagementsystemen besteht darin, durch Heiz- oder Kühlregelung sicherzustellen, dass das Batteriesystem unter Berücksichtigung von Raumaufteilung, Konstruktionskosten, geringem Gewicht usw. bei einer relativ geeigneten Betriebstemperatur arbeitet, während gleichzeitig die Temperaturunterschiede zwischen den Zellen verringert werden, um Konsistenz zu gewährleisten.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.