Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Mit der rasanten Entwicklung von Fahrzeugen mit alternativen Antrieben und der Energiespeicherindustrie sind geringes Gewicht, hohe Sicherheit und effizientes Wärmemanagement zu zentralen Anforderungen geworden. Unser Unternehmen ist intensiv in der Verarbeitung von Aluminiumlegierungen tätig. Mithilfe fortschrittlicher Materialauswahl, Umformungsverfahren und Schweißtechnik konzentrieren wir uns auf die Forschung, Entwicklung und Fertigung von Batteriewannen, Flüssigkeitskühlplatten, ESS Batterie-Gehäuse und Heizkörpern. Aluminiumlegierungen haben sich aufgrund ihrer geringen Dichte (ca. 2,7 g/cm³), hohen Festigkeit, Korrosionsbeständigkeit und hervorragenden Wärmeleitfähigkeit (ca. 150–220 W/m·K) zur idealen Wahl für geringes Gewicht und Wärmemanagement von Geräten mit alternativen Antrieben entwickelt.

1-Auswahl von Aluminiumlegierungen und wichtige Überlegungen

Verschiedene Produkte stellen deutlich unterschiedliche Leistungsanforderungen an Aluminiumlegierungen. Daher ist es wichtig, Festigkeit, Korrosionsbeständigkeit, Schweißbarkeit und Prozessanpassungsfähigkeit optimal aufeinander abzustimmen, um die richtigen Werkstoffe auszuwählen:

a. Batteriewannen

Gängige Werkstoffe: 6061-T6, 6005A-T6, 6063-T6.

Auswahlkriterien:

·Zugfestigkeit ≥ 240 MPa (z. B. 6061-T6) muss erfüllt sein, um die nationalen Standards für Extrusion, Fall- und Kugelschlagprüfungen zu erfüllen;

·Hohe Anforderungen an die Schweißbarkeit, thermische Risse müssen vermieden werden (vorzugsweise Mg/Si-verstärkte 6xxx-Serie);

·Die Korrosionsbeständigkeit wird durch Eloxieren oder Aluminiumbeschichtung verbessert.

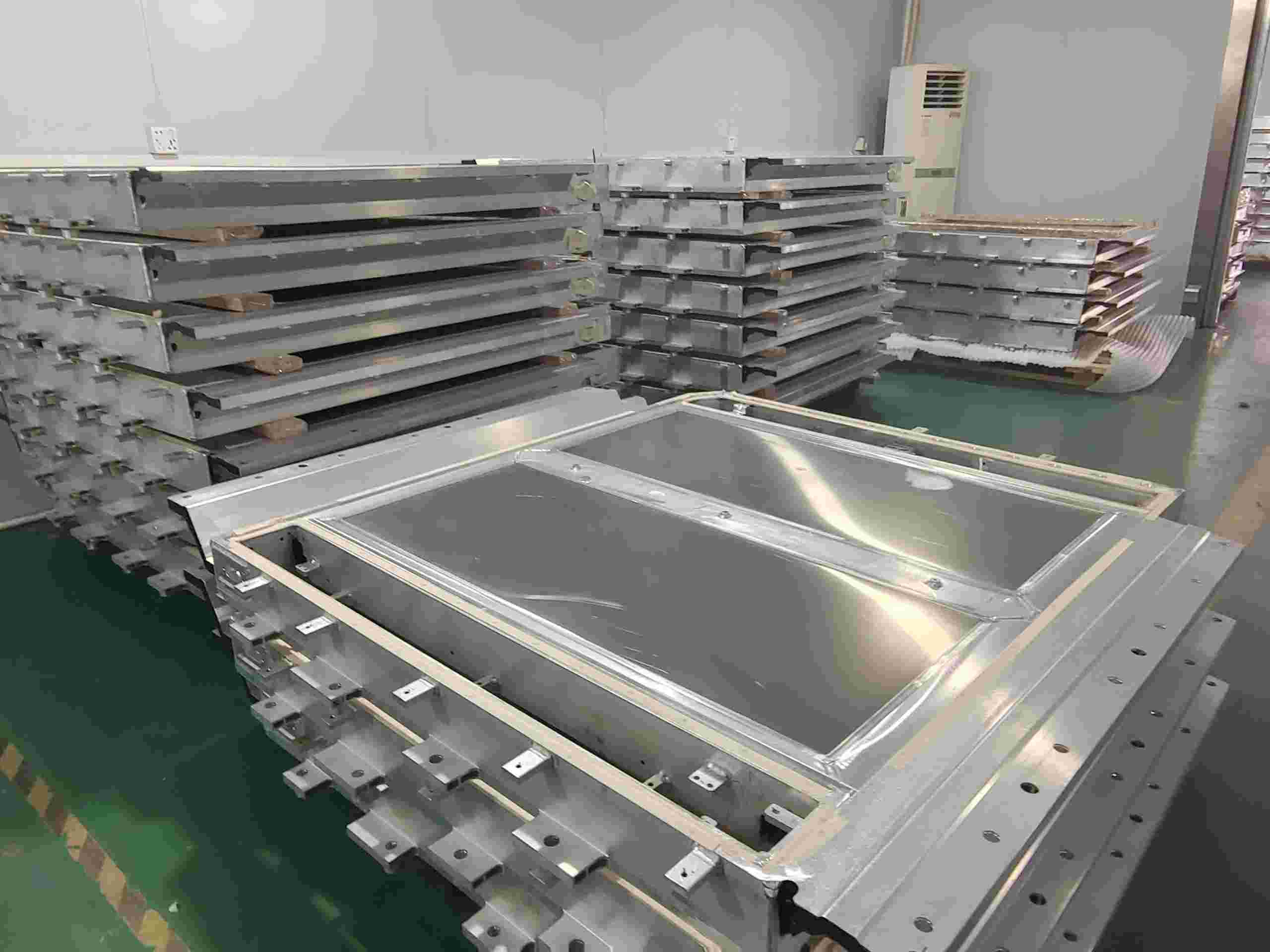

Abbildung 1 – Batteriewannen aus Aluminiumlegierung

b. ESS Batterie-Gehäuse

Gängige Marken: 5083, 6061-T6 (besonders hohe Festigkeit und Korrosionsbeständigkeit).

Auswahlkriterien:

· Vibrations- und Stoßbelastungen standhalten; Streckgrenze ≥ 200 MPa;

· Hohe Anforderungen an die Oberflächenbehandlung zur Vermeidung elektrochemischer Korrosion.

c. Flüssigkeitskühlplatte

Gängige Marken: 3003, 6061/6063, 6082.

Auswahlkriterien:

· Hohe Wärmeleitfähigkeit und Korrosionsbeständigkeit;

· Der Flüssigkeitskühlkanal erfordert eine komplexe Formgebung. Die Serie 6xxx mit hervorragender Extrusionsleistung wird bevorzugt.

2-Unterschiede in der Prozessleistung und Verarbeitungsschwierigkeiten

Die Verarbeitung von Aluminiumlegierungen muss an ihre physikalischen Eigenschaften angepasst werden, insbesondere beim Schneiden, CNC-Bearbeiten, Schweißen und bei der Oberflächenbehandlung:

a. Schneiden und CNC-Bearbeitung

Schwierigkeiten:

· Hochpräzise Lochbearbeitung ist aufgrund der Materialduktilität anfällig für Grate oder Verformungen (z. B. Vorsprünge an den Kanten von Stufenlöchern).

· Dünnwandige Strukturen (z. B. Strömungskanäle von Flüssigkeitskühlplatten) müssen die Schnittkräfte kontrollieren, um Verzug zu vermeiden.

Lösung:

· Diamantbeschichtete Werkzeuge verwenden, um die Kantenschärfe zu verbessern und Extrusionsverformungen zu reduzieren.

· Verarbeitungsparameter optimieren (z. B. hohe Geschwindigkeit und niedriger Vorschub) und mit gängigen CNC-Geräten kombinieren, um eine stabile Verarbeitung zu gewährleisten.

b. Schweißprozess

Kernprobleme:

· Oxidschichten (Al₂O₃-Schmelzpunkt 2050 °C) behindern das Schmelzen und führen leicht zu Poren und Schlackeneinschlüssen.

· Manche Legierungen neigen stark zu Heißrissen, daher müssen die Schweißenergie und die Schweißdrahtzusammensetzung kontrolliert werden. Bevorzugte Verfahren:

·WIG-Schweißen (Wechselstrom): Geeignet für dünne Bleche. Die Oxidschicht wird durch Kathodenreinigung entfernt.

·MIG-Schweißen (Hochstrom + Helium-Mischgas): Hohe Schweißeffizienz für dicke Bleche und kontrollierbare Wärmezufuhr.

Abbildung 2 - Schweißen des Batteriewannen

c. Oberflächenbehandlung

·Druckfeste Isolierbeschichtung: Die Beschichtung auf dem Batteriewannen und der Innenseite der Packbox muss den Drucktest (≥ 3000 V DC/1 min) bestehen. Die Beschichtungsdicke beträgt 20–50 μm, um die Isolationssicherheit in Hochspannungsumgebungen zu gewährleisten.

·Isolier- und Entfeuchtungsbeschichtung: Für die ESS Batterie-Gehäuse werden hydrophobe Materialien (z. B. Fluorkohlenwasserstoffharz) verwendet, um das Risiko von Kondensation im Inneren zu verringern. Der Dyn-Wert von ≥ 34 gewährleistet die Haftung.

·Kollisionsschutzbeschichtung: Für die Außenwand des Batteriewannen wird Polyurethan-Elastomer (Härte ≥ 80 Shore A) verwendet, wodurch die Schlagfestigkeit um mehr als 30 % verbessert wird.

·Eloxieren: Konventionelle Korrosionsschutzbehandlung mit einer Schichtdickenabweichung von ≤ 3 μm, geeignet für komplexe Strukturen.

3-Überprüfung und Anpassung der Ausrüstung

Um die Standards der neuen Energiebranche (wie GB/T31467.3, UL2580) zu erfüllen, sind mehrdimensionale Überprüfungen und Prozessanpassungen erforderlich:

a. Überprüfung

· Strukturelle Festigkeit: Überprüfung der Tragfähigkeit, Extrusion und Kugelschlagfestigkeit der Wanne durch Finite-Elemente-Simulation (maximale Spannung ≤ Streckgrenze des Materials);

· Dichtungsprüfung: Das Flüssigkeitskühlsystem nutzt Heliumlecksuche (Leckrate ≤ 1 × 10⁻⁶ mbar·l/s) und einen zyklischen Drucktest (0,5–1,5 MPa/5000-mal);

· Überprüfung der Beschichtungsleistung:

Spannungsfestigkeitsprüfung der Isolierbeschichtung (5000 V DC/60 s ohne Durchschlag);

Antikollisionsbeschichtung besteht Kugelschlagprüfung (1 kg Stahlkugel aus 1 m Höhe) und Salzsprühnebelprüfung (1000 h ohne Abblättern).

b. Optimierung der Anlagenanpassung

· Allgemeine CNC-Anlagenumgestaltung: Durch hochpräzises Vorrichtungsdesign und einen dynamischen Kompensationsalgorithmus kann die Bearbeitungsverformung dünnwandiger Teile ≤0,1 mm betragen.

· Schweißparameterbibliothek: Festlegung von Standardschweißparametern (wie Stromstärke und Drahtvorschubgeschwindigkeit) für verschiedene Aluminiumlegierungen zur Verkürzung des Fehlerbehebungszyklus.

· Automatisiertes Beschichtungsspritzen: Durch den Einsatz eines mehrachsigen Roboterspritzens in Kombination mit Infrarothärtungstechnologie beträgt die Beschichtungsgleichmäßigkeitsabweichung ≤5 %.

Fazit

Die breite Anwendung von Aluminiumlegierungen in Anlagen für neue Energien ist nicht nur ein Erfolg der Materialwissenschaft, sondern auch Ausdruck von Prozessinnovation. Unser Unternehmen wird weiterhin neue Aluminiumlegierungen erforschen, die hochfest, korrosionsbeständig und leicht zu verarbeiten sind. Durch Prozessinnovationen fördern wir die Leistungssteigerung von Produkten wie Batterieträgern und Flüssigkeitskühlplatten und unterstützen so die Branche auf dem Weg in eine effiziente und leichte Zukunft.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.