Austausch und Teilen fördern Wachstum,

Zusammenarbeit führt zu gemeinsamer Entwicklung.

Im tatsächlichen Produktions-, Montage- und Verwendungsprozess kommt es häufig zu einem Ausfall der Isolationsspannungsfestigkeit von Batteriewannen, der wie ein Riff in der rasanten Entwicklung der neuen Energiebranche verborgen ist und die Fahrsicherheit von Fahrzeugen und den zuverlässigen Betrieb des Energiespeichersystems bedroht. Dieser Artikel versucht, die typischen Ausfallarten basierend auf der Herstellungspraxis zu analysieren, um einige oberflächliche Referenzen für relevante Praktiker bereitzustellen und Branchenkollegen dabei zu helfen, gemeinsam wirksame Möglichkeiten zur Verbesserung der Isolationsspannungsfestigkeit von Batteriewannen zu erkunden.

Teil 3 - Häufige Fehleranalyse

Abbildung 1 Isolationsspannungsprüfung

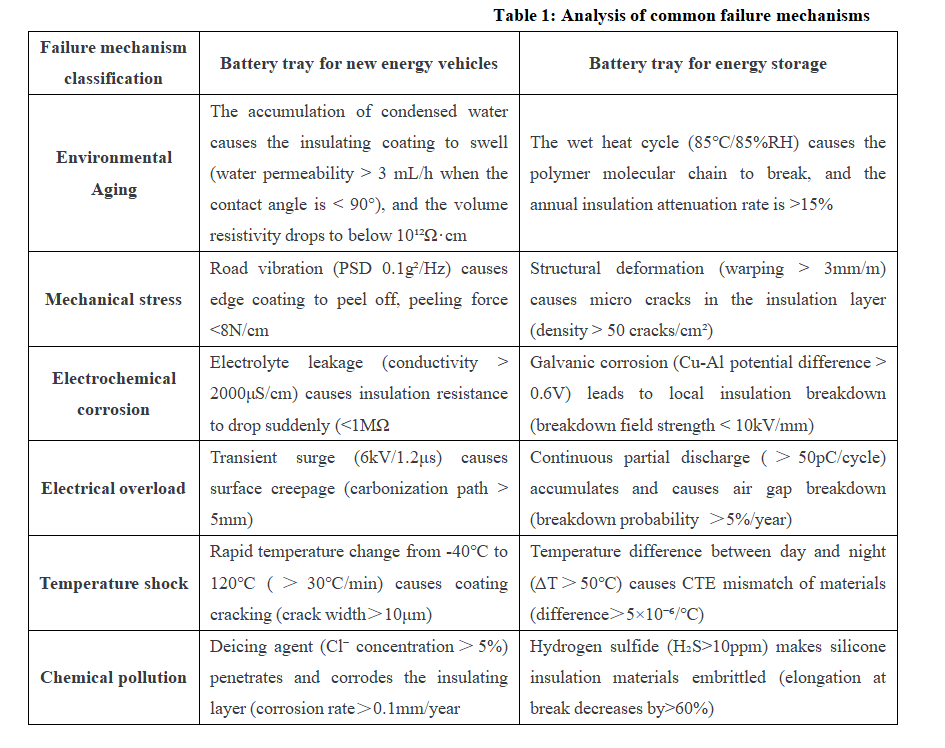

1- Analyse gängiger Ausfallmechanismen

Die Anwendungsszenarien von Batteriewannen für Energiespeicher und Fahrzeuge mit alternativer Antriebstechnik sind unterschiedlich, was sowohl Gemeinsamkeiten als auch Unterschiede in den Anforderungen an die Isolationsfestigkeit und den Ausfallbedingungen mit sich bringt:

a. Unterschiede

Dynamische Belastung: Fahrzeuge mit alternativer Antriebstechnik müssen mit hochfrequenten mechanischen Schwingungen von 20-2000 Hz zurechtkommen, während Energiespeichersysteme hauptsächlich einer langfristigen statischen Verformung ausgesetzt sind, deren kumulative Verformungszeit 10 Jahre übersteigt.

Spannungsniveau: Die Isolationsfestigkeitsspannung von Batteriewannen für Fahrzeuge mit alternativer Antriebstechnik muss 3000 VDC und mehr erreichen (basierend auf GB 38031), während Energiespeichersysteme eine Isolationsfestigkeitsspannung von 4200 VAC und mehr erfordern (basierend auf IEC 61439).

Ausfallbeschleunigungsfaktor: Fahrzeuge mit alternativer Antriebstechnik erzeugen aufgrund von mehr als 2000 Lade- und Entladezyklen pro Jahr thermischen Stress, was den Isolationsausfall beschleunigt; Energiespeichersysteme sind rund um die Uhr in Betrieb, mit einer durchschnittlichen jährlichen Betriebszeit von mehr als 8000 Stunden, was zu elektrochemischer Alterung führt, die wiederum Isolationsfehler beschleunigt.

b. Gemeinsamkeiten

Beide müssen eine Frühwarnung vor Isolationsfehlern durch Überwachung des Isolationswiderstands (nicht weniger als 100 MΩ im kalten Zustand und nicht weniger als 1 MΩ/kV im heißen Zustand) und Teilentladungskontrolle (weniger als 5 pC) erreichen.

2- Häufige Herstellungsfehler, die zu einem Ausfall der Isolationsspannungsfestigkeit von Batteriewannen führen

(1) Konstruktionsphase der Isolationsspannungsfestigkeit

a. Analyse möglicher Fehler und Ursachen

· Materialfehler:

Ursache: Die Isolationsspannungsfestigkeit ist unzureichend, Alterung durch Feuchtigkeit oder Oberflächenverunreinigung (Ölflecken, Metallabrieb).

Leistung: Niedriger Isolationswiderstand (<100 MΩ), Leckstrom überschreitet den Standard oder direkter Durchschlag während der Spannungsfestigkeitsprüfung.

· Prozessprobleme:

Ursache: Metallreste (grober Schweiß-/Schneidprozess), ungleichmäßige Dicke der Isolationsbeschichtung oder nicht ausgehärtet.

Leistung: Teilentladung, Beschädigung der Isolationsschicht führt zu Kurzschluss.

· Umwelteinflüsse:

Ursache: Hohe Temperaturen und hohe Luftfeuchtigkeit führen zur Aufnahme von Feuchtigkeit und chemischer Korrosion des Materials.

Leistung: Die Isolationsleistung verschlechtert sich mit der Umgebung und Kondenswasser führt zu Kriechen.

· Testfehler:

Ursache: Falsche Einstellung von Testspannung/-zeit (z. B. nicht in Übereinstimmung mit dem Standard GB/T 38661), schlechte Erdung.

Leistung: Fehleinschätzung qualifizierter oder durch Überspannung entstandener Schäden an Bauteilen.

b. Reaktionsstrategie

· Materialoptimierung: Wählen Sie feuchtigkeitsbeständige Materialien (wie etwa Kohlefaserverbundwerkstoffe) mit einer Spannungsfestigkeit von ≥1000 V DC und tragen Sie eine Antifouling-Beschichtung auf.

· Prozesskontrolle: Verwenden Sie automatisierte Schweiß-/Sprühgeräte und richten Sie eine saubere Werkstatt ein.

· Umweltmanagement: Installieren Sie Temperatur- und Feuchtigkeitsüberwachung und trocknen Sie die Materialien vor dem Bau vor.

· Testspezifikationen: Segmentierte Tests (500-V-Vortest + 1000-V-Formaltest), kalibrieren Sie die Instrumente und zeichnen Sie die Daten auf.

(2) Modulinstallationsphase

a. Analyse möglicher Fehler und Ursachen

· Montagefehler:

Ursache: Die Isolierschicht fehlt, die Schrauben sind zu fest und die Isolierschicht ist beschädigt.

Leistung: Niedriger Isolationswiderstand zwischen Modul und Gehäuse und Spannungsabfall.

· Mechanische Beschädigung

Ursache: Kratzer auf Handhabungswerkzeugen, Metallspäne durchbohren die Isolierfolie.

Leistung: Lokaler Kurzschluss oder plötzlicher Ausfall während des Betriebs.

· Designkompatibilität

Ursache: Unzureichender elektrischer Abstand aufgrund von Größenabweichungen zwischen Modul und Batteriewannen.

Leistung: Parasitäre Kapazität verursacht Spannungsüberlagerungsausfall.

· Gefahren bei elektrischen Verbindungen:

Ursache: Verschleiß und Ausfall der Steckerdichtung aufgrund eines nicht befestigten Kabelbaums.

Leistung: Verschleiß und Leckage der Isolierschicht des Hochspannungskabelbaums.

b. Gegenmaßnahmen

· Fehlersicheres Design: Verwenden Sie Positionierungsstiftwerkzeuge, um eine fehlende Installation zu verhindern, und passen Sie die Schraubenlänge an, um ein zu festes Anziehen zu verhindern.

· Sauberer Betrieb: Vor der Installation absaugen und Werkzeuge mit kratzfestem Silikon umwickeln.

· Toleranzsimulation: Überprüfen Sie den Übereinstimmungsgrad zwischen dem Modul und dem Fach durch CAE, um sicherzustellen, dass der Abstand ≥10 mm beträgt.

· Prozessprüfung: Führen Sie nach der Installation eine Stichprobenprüfung mit einem Megaohmmeter (≥100 MΩ) durch und führen Sie einen segmentierten Spannungsfestigkeitstest durch, um den Fehlerpunkt zu lokalisieren.

(3) Systemintegrationsphase

a. Analyse möglicher Fehler und Ursachen

· Systemübergreifender Schnittstellenfehler:

Ursache: Die Isolationsparameter der Komponenten stimmen nicht überein (z. B. Unterschiede in der Nennspannung der Anschlüsse).

Leistung: Ausfall der Hochspannungssammelschienenverbindung oder BMS-Interferenz.

· Überlagerung parasitärer Kapazitäten:

Ursache: Die gesamte parasitäre Kapazität steigt, wenn mehrere Module parallel angeschlossen werden, und der Kapazitätsanstiegseffekt ist erheblich.

Leistung: Der Testleckstrom auf Systemebene überschreitet den Standard.

· Fehler durch Umweltbelastung:

Ursache: Vibrationen führen zu Isolationsermüdung und Kühlmittel sickert in die Hochspannungsschnittstelle.

Leistung: Der Isolationswiderstand nimmt während des Betriebs regelmäßig ab.

· Blinder Fleck im Test:

Ursache: Reale Arbeitsbedingungen (hohe Temperatur/Vibration/Feuchtigkeit) konnten nicht simuliert werden.

Leistung: Im Labor bestanden, im tatsächlichen Betrieb jedoch nicht.

b. Gegenmaßnahmen

· Kompatibilitätsdesign: Vereinheitlichung der Komponentenstandards der Lieferanten.

· Kontrolle parasitärer Kapazitäten: Polyimid-Isolationsschicht hinzufügen und Layout durch SPICE-Simulation optimieren.

· Simulationstest für Arbeitsbedingungen: Führen Sie einen kombinierten Test durch: „Zyklus von -40 °C bis 85 °C + Vibration von 5 Hz bis 200 Hz + Spannungsfestigkeit“.

· Intelligente Überwachung: Integriertes Online-Isolationsüberwachungsmodul, KI prognostiziert potenzielle Risiken.

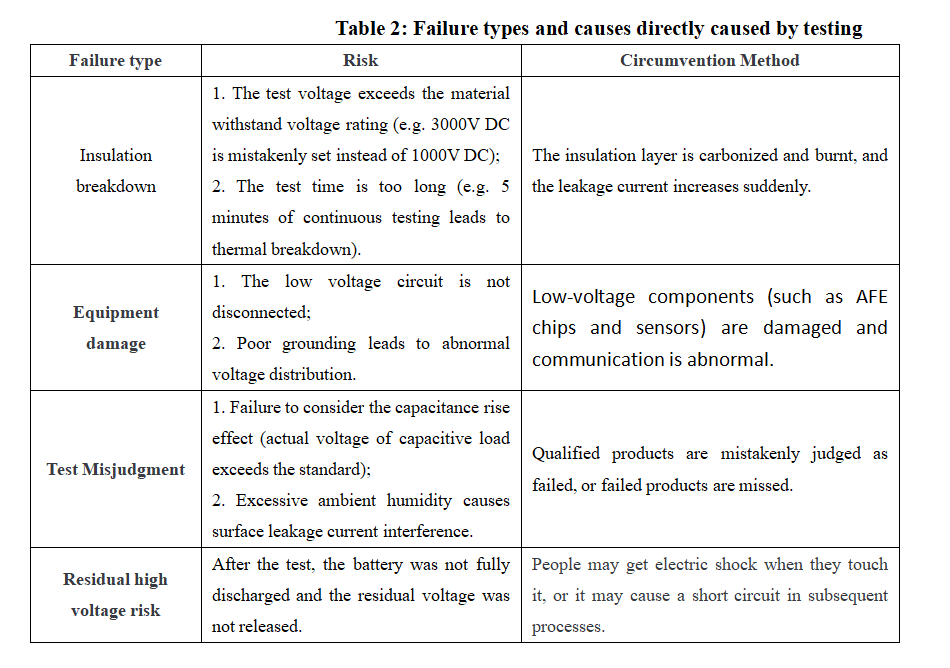

3-Isolationsspannungsprüfung

Die Isolationsspannungsprüfung ist sowohl eine Sicherheitsmaßnahme als auch eine mögliche Fehlerursache. Die Isolationsspannungsprüfung selbst kann aufgrund von unsachgemäßer Bedienung, Geräteproblemen oder Konstruktionsfehlern zu Fehlern führen und sogar Folgeschäden am zu prüfenden Gerät verursachen.

(1) Häufige Fehlerarten während der Prüfung

(2) Die Reaktionsstrategien lauten wie folgt:

a. Präzise Kontrolle der Testparameter

· Spannung und Zeit: gemäß den Standards einstellen; dynamischen Kompensationsalgorithmus für kapazitive Lasten (wie Batteriemodule) aktivieren, um den Effekt der Kapazitätserhöhung zu unterdrücken.

· Leckstromschwelle: gemäß den Gerätespezifikationen einstellen (wie ≤10 mA) und zwischen DC-/AC-Modi unterscheiden (DC-Tests erfordern eine niedrigere Schwelle).

b. Geräte- und Betriebsspezifikationen

· Instrumentenkalibrierung: Der Spannungsfestigkeitsprüfer wird alle 6 Monate kalibriert und die Isolationsschicht der Hochspannungsleitung wird täglich visuell überprüft.

· Sicherer Betrieb: Zwangstrennung von Niederspannungskreisen vor dem Testen; Verwendung von Roboterarmen oder automatischen Vorrichtungen, um manuellen Kontakt mit Hochspannungsbereichen zu vermeiden.

c. Fehlerverhütung und -behebung

· Segmentierte Tests: Testen Sie komplexe Systeme in Modulen (wie zuerst den Hochspannungsbus testen, dann die Modulisolierung testen), um den Ausfallpunkt zu lokalisieren.

· Reparatur von Fehlern: Füllen Sie den beschädigten Bereich nach dem Ausfall mit Epoxidharz aus. Nach der Reparatur muss der vollständige Spannungsgradiententest (z. B. 500 V → 1000 V Stufendruck) erneut durchgeführt werden.

d. Umgebungs- und Datenmanagement

· Umgebungskontrolle: Starten Sie den Luftentfeuchter, wenn die Luftfeuchtigkeit im Testbereich über 75 % liegt, oder verschieben Sie den Test, bis die Umgebung den Standards entspricht.

· Datenrückverfolgbarkeit: Zeichnen Sie die Testspannung, die Leckstromkurve und die Umgebungsparameter auf und verwenden Sie das MES-System, um die Produktionschargennummer zuzuordnen.

Wir werden regelmäßig Informationen und Technologien zu Wärmedesign und Leichtbau aktualisieren und mit Ihnen teilen. Vielen Dank für Ihr Interesse an Walmate.