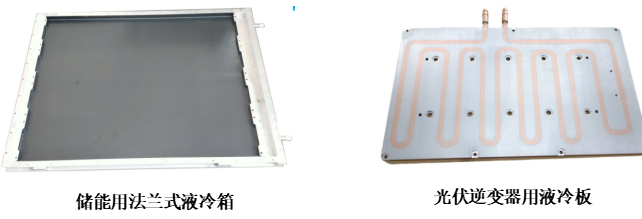

随着各类电子电力产品的功率密度和发热量持续攀高,散热面临日益严峻的挑战,液冷方案因其高效的散热性能、低能耗、低噪音和高可靠性等优势,正在逐步成为主流解决方案。

液冷方案是通过使用液冷板与电池组(其他热源)贴合,并在内部循环冷却剂带走热源工作产生的热量,这部分热量再经由一个或多个冷却回路热交换传递,最终将储能系统的热量散发到外界环境。

作为液冷方案的核心组件,液冷板是一种高效的散热组件,其主要功能是通过冷却液循环带走电池(其他热源)工作中产生的热量,从而保持设备在安全的工作温度范围内运行。如果液冷板的流道不干净,会影响到冷却液的流动均匀性,过大颗粒的异物还会造成冷却液受到阻塞或流动不畅,导致热量无法有效传递,进而影响电子设备的散热效率和整体性能。

而且若流道内如果有残留杂质,可能会破坏金属壁面的氧化保护膜,对液冷板造成腐蚀或冲蚀。此外,流道内的杂质可能会导致组件接触不良,可能会导致密封件老化或损坏,从而增加泄漏风险,影响系统的长期稳定运行。

1-液冷板流道清洁度要求

当前的储能液冷箱方案一般要求水道内不可有异物、铝屑、油污及液体等。少数方案中会对杂质具体质量、硬质颗粒及软质颗粒的大小做出明确要求。

2-液冷板制造中流道被污染高风险环节

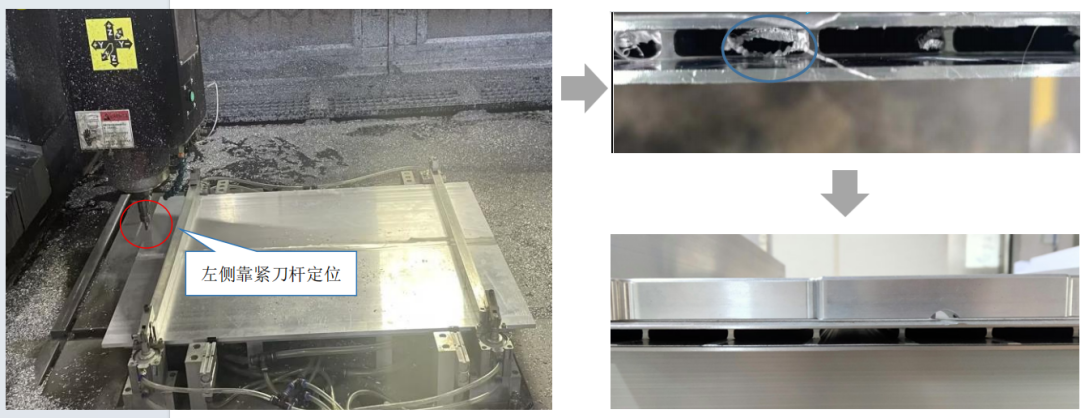

在冷板类构件的加工制造过程中,内部流道和冷却接口结构,其加工制造过程包括裁切、剔流道,油污、切削冷却液、机加工切屑等异物极易进入流道,削加工部位就在流道口,其防护困难,切屑进入后也较难清除。

液冷板构件加工:剔流道、去毛刺

冷板流道板加工完成后,通过焊接将堵条、水嘴等组件通过焊接加工形成封闭性的流道,而流道构造一般为非直线结构,存在冲洗盲区。

冷板焊接后机加工过程需使用大量切削冷却液对刀具、工件进行冷却,同时产生大量的金属切屑。此工序环节极易引入冷却液、切屑等污染物,切屑进入后难以彻底清除干净,也是流道污染的高危工序环节。

3-液冷板流道清洗与防护

为了确保液冷板组件的可靠性和性能,通常会进行严格清洗操作。冲洗,使用高压水枪冲洗液冷板内部流道,以清除可能存在的残渣、颗粒或其他杂质。冲洗后,需要将液冷板组件做烘干处理,以确保流道内没有水分残留。

液冷板构件加工:冲洗、脱脂

冷板等液冷件在制造过程中如果防护不当易受到污染,如冷板机加工过程中的金属切屑、油污、切削冷却液等污染。同时冷板制件的周转过程也极易造成异物进入。一般会提前考虑流道口的防护,例如防尘贴、水嘴胶套等。

因此,针对冷板内部流道的清洗就成为消除流道污染、提升流道洁净度的必要措施。生产实践中,要进行全流程防控。在此基础上,针对具体构件和工艺过程提出污染控制措施,这样才能有效控制冷板流道内部的污染。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。