新能源汽车及储能的爆发式增长,将电池托盘焊接技术推向了制造工艺的核心战场。面对铝合金轻量化与复杂结构的双重挑战,本文从工艺本质到工程实践,深入解析电池托盘焊接技术,对比传统熔化焊、搅拌摩擦焊与激光焊的工艺原理、性能指标及适用场景。通过热影响区、接头强度、耐腐蚀性等多维度分析,为您呈现焊接技术的优劣势。

1-技术原理对比

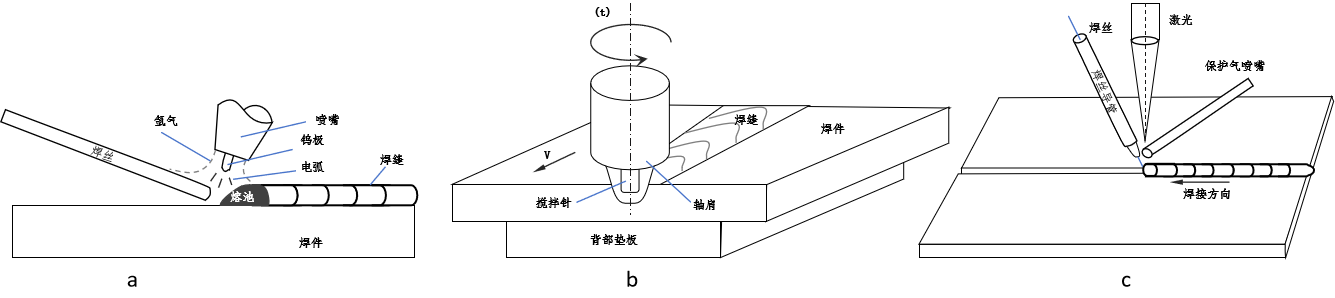

a.传统熔化焊

原理:通过电弧、等离子弧等热源将焊接接头局部加热至熔化状态,形成熔池,冷却后凝固形成焊缝。需使用保护气体(如CO₂、氩气)或焊渣防止氧化,可能添加焊丝或焊条作为填充材料。

特点:熔池温度高、冷却快,易形成粗大柱状晶;热影响区(HAZ)宽,冶金过程不充分,易产生气孔、裂纹等缺陷。

b.搅拌摩擦焊(FSW)

原理:利用高速旋转的搅拌头与工件摩擦产热,使材料达到热塑性状态,通过机械搅拌和塑性流动实现固相连接。无熔池形成,无需填充材料。

特点:焊接温度低于材料熔点80%,动态再结晶形成细小晶粒,焊缝致密无气孔,热输入低,变形小。

c.激光焊

原理:高能量密度激光束聚焦于工件表面,通过热传导(功率密度<10⁵ W/cm²)或深熔焊(功率密度≥10⁵ W/cm²,形成匙孔效应)实现材料熔化和连接。

特点:热影响区极窄,熔深大,焊接速度快,可实现精密焊接;但对材料表面反射率敏感,需严格控制工艺参数。

a-传统熔化焊 b-搅拌摩擦焊 c-激光焊

图1 电池托盘常用焊接技术原理

2-性能指标

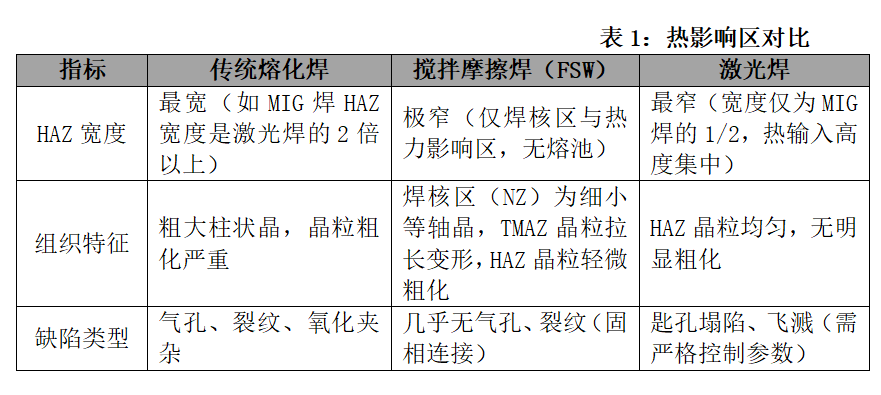

a.热影响(HAZ)区对比

关键分析:

传统熔化焊:高热量输入导致HAZ宽,晶粒粗化和冶金缺陷(如气孔)显著降低材料性能。

FSW:固态连接避免熔池,HAZ分为TMAZ和HAZ,晶粒细化(NZ)与局部变形(TMAZ)共存。

激光焊:极窄HAZ(约0.1-0.5 mm)得益于高能量密度和快速冷却,但需注意匙孔效应对组织均匀性的影响。

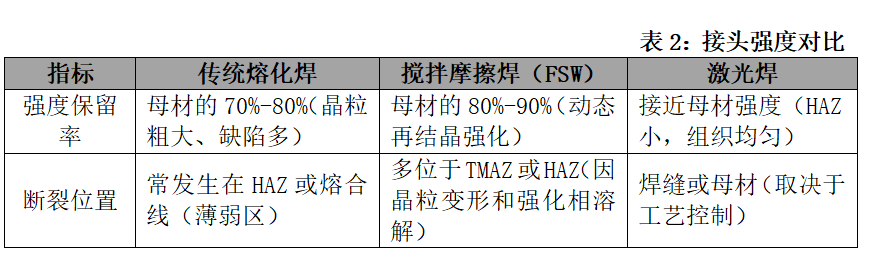

b.接头强度对比

关键分析:

传统熔化焊:快速凝固导致粗晶和缺陷,接头强度显著降低。例如MIG焊铝合金的抗拉强度仅为母材的72.8%。

FSW:动态再结晶形成细晶(NZ),但TMAZ晶粒变形和HAZ强化相溶解可能成为薄弱区。

激光焊:高冷却速率抑制晶粒粗化,焊缝强度接近母材。

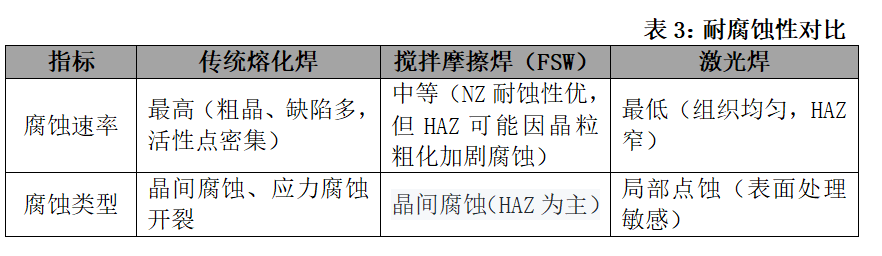

c.耐腐蚀性对比

关键分析:

传统熔化焊:粗晶和缺陷导致腐蚀优先发生在HAZ和熔合线。

FSW:NZ因细晶和均质化耐蚀性优,但HAZ晶粒粗化和第二相析出(如含Fe相)可能成为腐蚀敏感区。

激光焊:窄HAZ和均匀组织减少腐蚀活性点,但需注意表面氧化层对耐蚀性的影响。

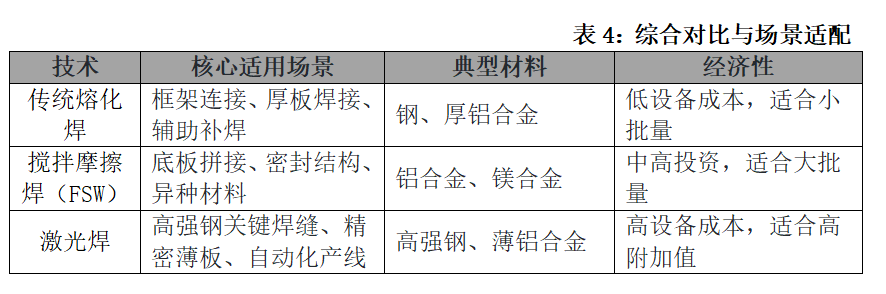

3-适用场景

a.传统熔化焊

· 适用部位:

框架与底板连接:用于电池托盘主体结构的框架与底板焊接,例如比亚迪、北汽等车型采用间断焊或满焊工艺连接铝型材框架与底板。

边梁及小件补焊:因结构复杂或空间限制,部分边梁、加强筋等小件需配合其他工艺(如FSW)进行补焊。

· 适用焊件:

厚板焊接(如钢制托盘或铝合金厚板)。

非密封性要求的辅助结构(如电池包边角固定件)。

· 适用材料:

铝合金:6系列铝合金(如6061-T6)的厚板焊接,但接头强度较低(母材的70%-80%)。

钢材:钢制电池托盘的框架焊接,成本低但重量较大。

· 局限性:

热输入大导致变形显著,不适用于高精度或薄板焊接。

b.搅拌摩擦焊(FSW)

· 适用部位:

底板拼接:铝合金托盘的底板长焊缝拼接,如水冷通道一体化结构(广东迈泰技术案例)。

密封性要求高的区域:电池托盘与箱体连接处,因FSW焊缝致密无气孔,保障密封性(如吉利、小鹏车型的双面FSW结构)。

复杂型材连接:铝挤压型材的T型接头、中空型材焊接(双轴肩FSW技术可自支撑焊接)。

· 适用焊件:

铝合金挤压型材(如底板厚度10mm、壁厚2mm的双层截面设计)。

异种材料焊接(铝/铜、铝/镁等),但需特殊工艺优化。

· 适用材料:

铝合金:主流材料为6系列(6061-T6、6005A-T6、6063-T6),接头强度达母材80%-90%。

镁合金:轻量化托盘(如瑞松科技案例),但需控制热输入防止晶粒粗化。

· 技术优势:

固相连接避免熔焊缺陷,适用于轻量化、高密封性场景。

c.激光焊

· 适用部位:

高强钢托盘关键焊缝:如电池托盘与车身连接的高应力区域。

精密密封钉焊接:电池托盘盖板密封钉焊接,速度可达40 mm/s,热影响区极窄。

薄板拼接:铝或钢制托盘的薄板(<3mm)高效拼接,减少变形。

· 适用焊件:

高精度、自动化产线的焊接(如机器人激光焊接系统)。

异形结构(如曲面焊缝),需搭配高动态定位系统。

· 适用材料:

高强钢:抗拉强度≥1000MPa的钢材,激光焊可保留母材95%强度。

铝合金:需表面预处理(如阳极氧化或镀层)降低反射率,成本较高。

· 局限性:

厚板焊接需多道次(如>8mm铝合金),效率低于FSW。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。