作为电池托盘制造厂的一线工程师,参与过多个新能源汽车电池壳体项目,深刻体会到行业在“轻量化-安全-成本”三角关系中的博弈。本文将从材料路线、制造工艺及未来趋势三个维度,结合实际案例,解析当前技术路线的选择逻辑与产业化挑战。

1-材料路线:轻量化与成本的权衡

电池壳体材料的选择直接影响整车性能与经济性,目前主流路线可归纳为铝合金、高强钢及复合材料三大类,各有适用场景。

a. 铝合金路线:轻量化的主力军

· 挤压铝型材:BYD的多款车型电池壳体均采用挤压铝型材制造,通过优化截面形状实现减重,同时提升结构刚度。

· 压铸一体化:特斯拉4680电池与CTC技术结合,减重超50%,但模具成本超2亿元,需年产50万件以上摊薄成本,适合头部车企规模化生产。

· 复合铝材:保时捷Taycan采用铝-碳纤维混合结构,进一步减重15%,但成本增加30%,仅限高端车型。

b. 高强钢路线:成本敏感市场的逆袭

热成型钢(如22MnB5)屈服强度达1500MPa,商用车渗透率超40%,单GWh成本比铝低40%,但能量密度牺牲约8%。因此,10万元以下车型普遍采用高强钢,兼顾成本与基础安全性。

c. 复合材料:高端化的试探

· SMC材料:电池包上壳体采用玻璃纤维增强复合材料,比钢减重30%,但需通过增加厚度(3mm+5mm加强筋)弥补抗冲击性短板。

· 碳纤维:宝马i3壳体比铝轻50%,但成本高达800元/kg,量产难度大,目前仅用于豪华车型。

实践总结:材料选择需匹配车型定位。中端市场(20-30万元)以铝基材料为主,低端市场依赖高强钢,而豪华车型则探索碳纤维复合方案。

2-制造工艺:效率与可靠性的平衡术

电池壳体的制造工艺直接影响生产效率和产品可靠性,当前主流技术路线包括压铸、挤压焊接及结构集成技术。

a. 压铸VS挤压焊接

· 挤压铝型材(通用Bolt采用):单件成本约800元,适合大批量生产,但工序复杂。

· 压铸铝(蔚来ET5):单件成本1500元,但生产效率提升5倍,适合快速爬产需求。

· 搅拌摩擦焊(FSW):较传统弧焊变形减少50%,抗疲劳性能提升30%,但设备投资需增加40%,适合对寿命要求高的商用车型。

b. 结构集成技术

· CTP无模组化(宁德时代麒麟电池):空间利用率从72%提升至85%,成本降幅15-20%,但需加强热失控防护设计。

· CTC底盘一体化(特斯拉Model Y):减少370个零件,续航提升54%,但维修成本增加300%,对售后体系提出挑战。

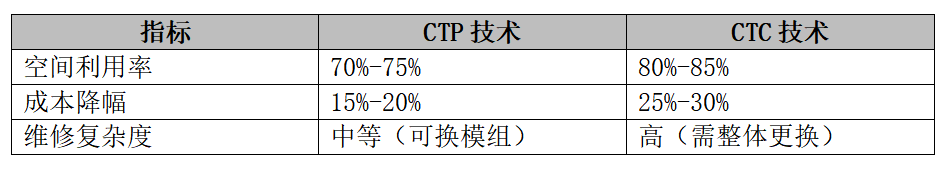

关键数据对比

产线经验:CTP技术因兼容性高,仍是当前主流;而CTC需车企与电池厂深度协同,短期内难以普及。

3-未来趋势:技术融合与智能化升级

a. 材料复合化

铝/碳纤维混合壳体(如保时捷Taycan概念)可减重15%并实现800MPa抗压强度,但界面结合强度需>25MPa(丰田bZ4X量产合格率仅65%),工艺稳定性待突破。

b. 功能集成创新

· 液冷板与壳体一体化(广汽弹匣电池):冷却接触面积增加50%,温差控制<5℃,但铝-铜异种焊接气孔率需通过激光摆动焊优化。

· 嵌入光纤传感器(大陆集团方案):实时监测壳体应变与温度,BMS响应速度提升30%,但需解决传感器耐久性问题。

c. 绿色循环体系

宝马闭环回收再生铝技术将碳排放降低60%,但再生材料性能损失需控制在10%以内。此外,大型薄壁压铸(如力劲9000T压铸机)需精确控制模具温差(±5℃),毛刺清理效率成为量产瓶颈。

工艺突破方向:

· 复合材料成型周期压缩(如LGF-PP注塑周期需从180秒缩短至90秒);

· 数字孪生技术应用,将碰撞仿真误差从±20%降至±5%,提升设计可靠性。

4-市场分层与产业化展望

短期(1-3年):CTP+挤压铝型材仍为主流,宁德时代凭借34%市占率持续领跑;

中期(5-10年):CTC与碳纤维在高端市场加速渗透,预计2030年碳纤维占比达25%;

长期目标:能量密度向400Wh/kg突破,同时在国标30分钟热失控防护基础上,进一步提升安全冗余。

5-结语

电池壳体技术路线的选择本质是“场景化适配”,需综合考虑车企定位、成本阈值及供应链成熟度。作为工程师,我们既要拥抱材料与工艺的创新,也需立足量产可行性,在轻量化、安全与成本的动态平衡中寻找最优解。未来,随着智能化与绿色制造技术的成熟,电池壳体将逐步从“被动防护”转向“主动安全”,为新能源汽车的全面普及提供坚实支撑。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。