Связи для долгосрочного развития

Рука об руку для общего роста

В процессе фактического производства, сборки и использования часто происходит отказ изоляции аккумуляторных лотков, выдерживающего напряжение, как риф, скрытый в быстром развитии новой энергетической отрасли, угрожая безопасности вождения транспортных средств и надежной работе системы хранения энергии. В этой статье предпринята попытка проанализировать типичные режимы отказов на основе производственной практики, чтобы предоставить некоторые поверхностные ссылки для соответствующих специалистов и помочь коллегам из отрасли совместно исследовать эффективные способы улучшения характеристик изоляции аккумуляторных лотков, выдерживающего напряжение.

Часть 3 - Анализ распространенных неисправностей

Рисунок 1 Испытание изоляции на выдерживаемое напряжение

1- Анализ общих механизмов отказа

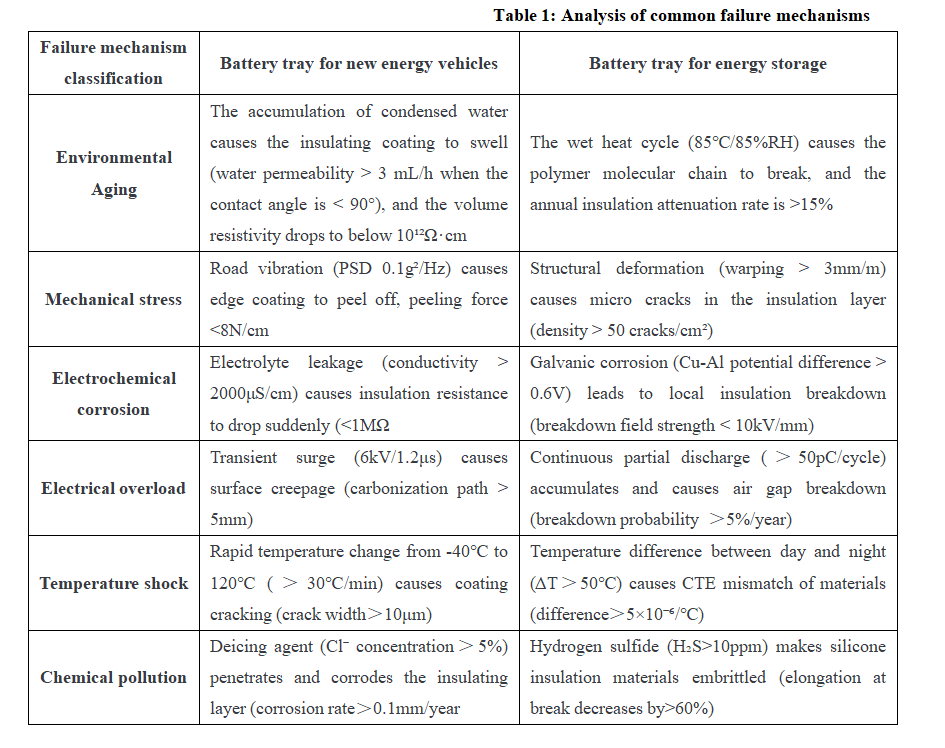

Сценарии применения аккумуляторных лотков для хранения энергии и новых энергетических транспортных средств различаются, что приводит как к общностям, так и к различиям в требованиях к выдерживаемому напряжению изоляции и условиях отказа, как указано ниже:

a. Различия

Динамическая нагрузка: Новые энергетические транспортные средства должны иметь дело с высокочастотными механическими вибрациями 20-2000 Гц, в то время как системы хранения энергии в основном сталкиваются с длительной статической деформацией, при этом совокупное время деформации превышает 10 лет.

Уровень напряжения: выдерживаемое напряжение изоляции аккумуляторных лотков новых энергетических транспортных средств должно достигать 3000 В постоянного тока и выше (на основе GB 38031), в то время как системы хранения энергии требуют выдерживаемого напряжения изоляции 4200 В переменного тока и выше (на основе IEC 61439).

Фактор ускорения отказа: Новые энергетические транспортные средства генерируют термический стресс из-за более чем 2000 циклов зарядки и разрядки в год, что ускоряет отказ изоляции; Системы хранения энергии работают круглосуточно, со средним годовым временем работы более 8000 часов, что приводит к электрохимическому старению, которое, в свою очередь, ускоряет выход из строя изоляции.

b. Общие моменты

Оба должны обеспечить раннее предупреждение о выходе из строя изоляции посредством контроля сопротивления изоляции (не менее 100 МОм в холодном состоянии и не менее 1 МОм/кВ в горячем состоянии) и контроля частичного разряда (менее 5 пКл).

2- Распространенные производственные дефекты, которые вызывают отказ изоляции батарейных лотков при выдерживаемом напряжении

(1) Этап создания изоляции при выдерживаемом напряжении

a. Анализ потенциальных отказов и причин

· Дефекты материала:

Причина: уровень выдерживаемого напряжения изоляционного материала недостаточен, старение из-за влаги или загрязнения поверхности (масляные пятна, металлический мусор).

Производительность: низкое сопротивление изоляции (<100 МОм), ток утечки превышает стандартный или прямой пробой во время испытания на выдерживаемое напряжение.

· Проблемы с процессом:

Причина: остаточный металлический мусор (грубая сварка/резка), неравномерная толщина изоляционного покрытия или неотвержденность.

Производительность: частичный разряд, повреждение изоляционного слоя приводит к короткому замыканию.

· Влияние окружающей среды:

Причина: высокая температура и высокая влажность вызывают поглощение влаги материалом и химическую коррозию.

Производительность: характеристики изоляции ухудшаются под воздействием окружающей среды, а конденсированная вода вызывает утечку.

· Ошибки теста:

Причина: Неправильная настройка испытательного напряжения/времени (например, несоответствие стандарту GB/T 38661), плохое заземление.

Производительность: Неправильная оценка квалифицированного или перенапряженного повреждения компонентов.

b. Стратегия реагирования

· Оптимизация материалов: выберите влагостойкие материалы (например, композитные материалы на основе углеродного волокна) с выдерживаемым напряжением ≥1000 В постоянного тока и нанесите противообрастающее покрытие.

· Управление процессом: используйте автоматизированное сварочное/напылительное оборудование и организуйте чистую мастерскую.

· Управление окружающей средой: установите контроль температуры и влажности и предварительно высушите материалы перед строительством.

· Технические характеристики испытаний: сегментированное тестирование (предварительное тестирование 500 В + формальное тестирование 1000 В), откалибруйте приборы и запишите данные.

(2) Этап установки модуля

a. Анализ потенциальных сбоев и причин

· Ошибка сборки:

Причина: отсутствует изоляционная прокладка, болты слишком затянуты, а изоляционный слой поврежден.

Производительность: низкое сопротивление изоляции между модулем и оболочкой и пробой выдерживаемого напряжения.

· Механическое повреждение

Причина: царапины на инструментах для обработки, металлический мусор, пробивающий изоляционную пленку.

Производительность: локальное короткое замыкание или внезапный отказ во время работы.

· Совместимость конструкции

Причина: недостаточный электрический зазор из-за разницы размеров между модулем и лотком.

Производительность: паразитная емкость вызывает пробой из-за наложения напряжения.

· Опасности электрического соединения:

Причина: износ и выход из строя уплотнения разъема из-за незакрепленного жгута проводов.

Производительность: износ и утечка изоляционного слоя высоковольтного жгута проводов.

b. Контрмеры

· Конструкция, защищенная от ошибок: используйте инструмент для позиционирования штифтов, чтобы предотвратить пропуски при установке, и настройте длину болтов, чтобы предотвратить чрезмерное затягивание.

· Чистая работа: перед установкой очистите пылесосом и оберните инструменты силиконом, защищающим от царапин.

· Моделирование допусков: проверьте степень соответствия между модулем и лотком с помощью CAE, чтобы убедиться, что зазор составляет ≥10 мм.

· Проверка процесса: после установки выполните выборочную проверку с помощью мегомметра (≥100 МОм) и выполните сегментированное испытание выдерживаемого напряжения, чтобы найти точку неисправности.

(3) Фаза интеграции системы

a. Анализ потенциальных отказов и причин

· Сбой межсистемного интерфейса:

Причина: Параметры изоляции компонентов не совпадают (например, различия в выдерживаемом напряжении разъема).

Производительность: Разрыв соединения высоковольтной шины или помехи BMS.

· Суперпозиция паразитной емкости:

Причина: Общая паразитная емкость увеличивается после параллельного подключения нескольких модулей, и эффект увеличения емкости является значительным.

Производительность: Ток утечки теста на уровне системы превышает стандарт.

· Сбой из-за воздействия окружающей среды:

Причина: Вибрация вызывает усталость изоляции, и охлаждающая жидкость просачивается в высоковольтный интерфейс.

Производительность: Сопротивление изоляции периодически уменьшается во время работы.

· Слепая зона теста:

Причина: Невозможность имитировать реальные рабочие условия (высокая температура/вибрация/влажность).

Производительность: Пройдено в лаборатории, но не пройдено в реальной эксплуатации.

b. Контрмеры

· Проектирование совместимости: Унификация стандартов компонентов поставщика.

· Контроль паразитной емкости: добавьте полиимидный изоляционный слой и оптимизируйте компоновку с помощью моделирования SPICE.

· Тест моделирования рабочих условий: выполните составной тест «цикл -40℃~85℃ + вибрация 5 Гц~200 Гц + выдерживаемое напряжение».

· Интеллектуальный мониторинг: встроенный модуль онлайн-мониторинга изоляции, ИИ прогнозирует потенциальные риски.

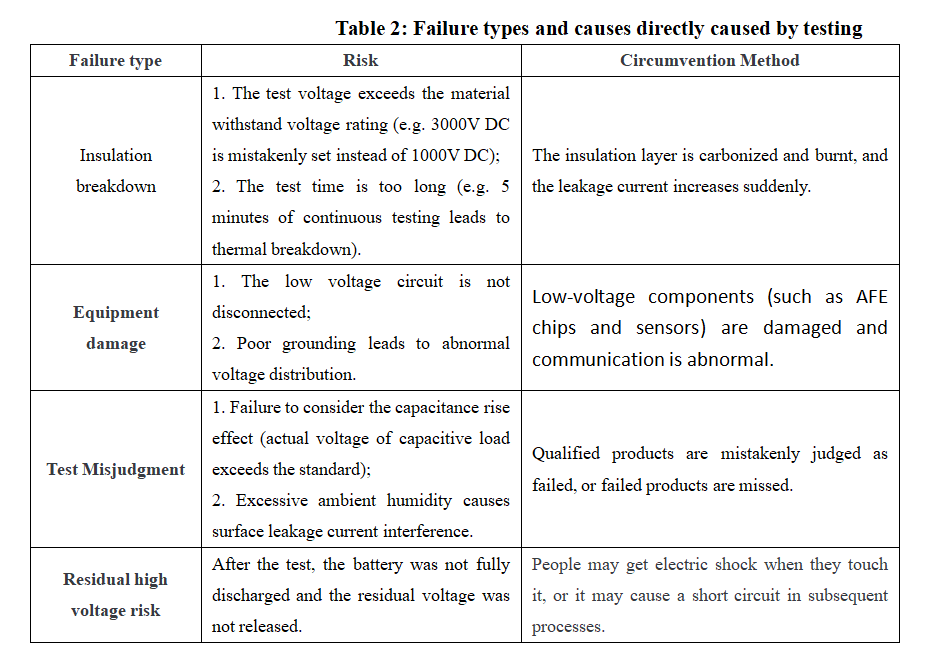

3-Испытание выдерживаемого напряжения изоляции

Испытание выдерживаемого напряжения изоляции является как мерой безопасности, так и возможной причиной отказа. Само испытание выдерживаемого напряжения изоляции может привести к отказу из-за неправильной эксплуатации, проблем с оборудованием или дефектов конструкции и даже вызвать вторичное повреждение испытываемого устройства.

(1)Обычные типы отказов во время испытания

(2) Стратегии реагирования следующие:

a. Точный контроль параметров испытаний

· Напряжение и время: устанавливаются в соответствии со стандартами; включают алгоритм динамической компенсации для емкостных нагрузок (например, аккумуляторных модулей) для подавления эффекта увеличения емкости.

· Порог тока утечки: устанавливается в соответствии со спецификациями оборудования (например, ≤10 мА) и различает режимы постоянного/переменного тока (для испытаний постоянного тока требуется более низкий порог).

b. Характеристики оборудования и эксплуатации

· Калибровка прибора: тестер выдерживаемого напряжения калибруется каждые 6 месяцев, а слой изоляции высоковольтной линии визуально осматривается ежедневно.

· Безопасная эксплуатация: принудительное отключение низковольтных цепей перед испытанием; используйте роботизированные руки или автоматические приспособления, чтобы избежать ручного контакта с высоковольтными областями.

c. Предотвращение отказов и ремонт

· Сегментированное тестирование: тестирование сложных систем в модулях (например, сначала тестирование высоковольтной шины, затем тестирование изоляции модуля) для определения точки пробоя.

· Ремонт неисправности: используйте эпоксидную смолу для заполнения поврежденной области после поломки, а после ремонта необходимо снова пройти испытание на полный градиент напряжения (например, ступенчатое давление 500 В → 1000 В).

d. Окружающая среда и управление данными

· Контроль окружающей среды: запустите осушитель, когда влажность в зоне испытания превысит 75% или отложите испытание до тех пор, пока окружающая среда не будет соответствовать стандарту.

· Прослеживаемость данных: запишите испытательное напряжение, кривую тока утечки и параметры окружающей среды и используйте систему MES для привязки номера производственной партии.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.