Связи для долгосрочного развития

Рука об руку для общего роста

Чтобы соответствовать требованиям рынка, таким как большие пролеты, быстрые итерации и богатые линейки продуктов, обеспечивая при этом снижение затрат, повышение эффективности и гарантию качества, для автомобильной промышленности стандартизация продукции - платформизация транспортных средств, несомненно, является хорошей стратегией. Благодаря платформизации аккумуляторов одно и то же решение аккумуляторной батареи может быть сопоставлено для разных моделей, или решения аккумуляторной батареи, состоящие из одного типа аккумуляторных элементов и схожих структур, могут быть сопоставлены. Это означает, что можно стандартизировать как можно больше деталей, что может сократить цикл разработки, сэкономить затраты, оптимизировать производственные линии и повысить эффективность производства.

Первое: Платформизация аккумуляторов

Решение аккумуляторной платформы способствует общему планированию продукции, снижению затрат и оптимизации производственных мощностей. Согласно стратегии аккумуляторной платформы платформы транспортного средства, необходимо учитывать пересечение и пропускную способность требований каждой модели платформы и использовать как можно меньше аккумуляторов и аккумуляторных решений, чтобы быть совместимыми с как можно большим количеством моделей. При разработке архитектуры чисто электрических проектов крайне важно разумно расположить интегрированный силовой аккумуляторный блок. Конкретные элементы работы включают требования к мощности и производительности мощности, безопасность столкновений, расположение и пространство компоновки и т. д.

1-Пространственные границы размеров и стандартизация элементов аккумуляторной батареи

l Доступные места для установки аккумуляторных батарей

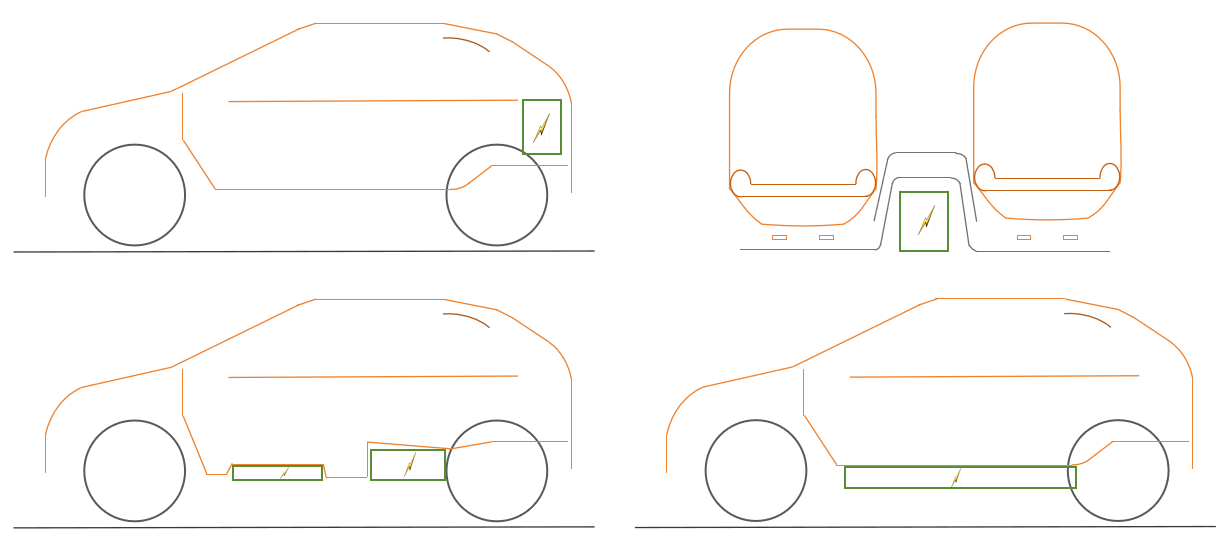

В настоящее время основная схема расположения аккумуляторной батареи находится под полом, в том числе под передними сиденьями, под задними сиденьями, в среднем канале и у подножки. Такая схема позволяет максимально использовать доступную площадь, снизить центр тяжести автомобиля, улучшить устойчивость управления автомобилем и оптимизировать путь передачи силы столкновения.

Рисунок 1: Схема расположения аккумуляторных батарей при разработке электромобилей

l Эволюция компоновки пространства для аккумуляторных батарей

Раздельный аккумуляторный блок: Принята схема размещения раздельного аккумуляторного блока, как в серии JAC Tongyue. Энергетический модуль состоит из двух аккумуляторных блоков, один из которых размещен в исходном положении топливного бака, а другой — в багажнике, где хранится запасное колесо.

Кроме того, инженеры постоянно исследуют доступное пространство в исходной конструкции бензиновых автомобилей, и компоновка батарейных блоков принимает формы «工», «T» и «土».

Этот тип конструкции представляет собой незначительную модификацию традиционного топливного автомобиля. Пространство очень ограничено, а объем и вес загружаемого аккумуляторного блока очень ограничены, поэтому емкость трудно увеличить, а запас хода невелик.

Интегрированный аккумулятор: Это новая концепция дизайна продукта. Конструкция всего транспортного средства вращается вокруг основного компонента - аккумуляторного блока. Аккумуляторный блок имеет модульную конструкцию и укладывается на шасси транспортного средства, чтобы максимально использовать доступное пространство.

l Расположение точек установки аккумуляторной батареи

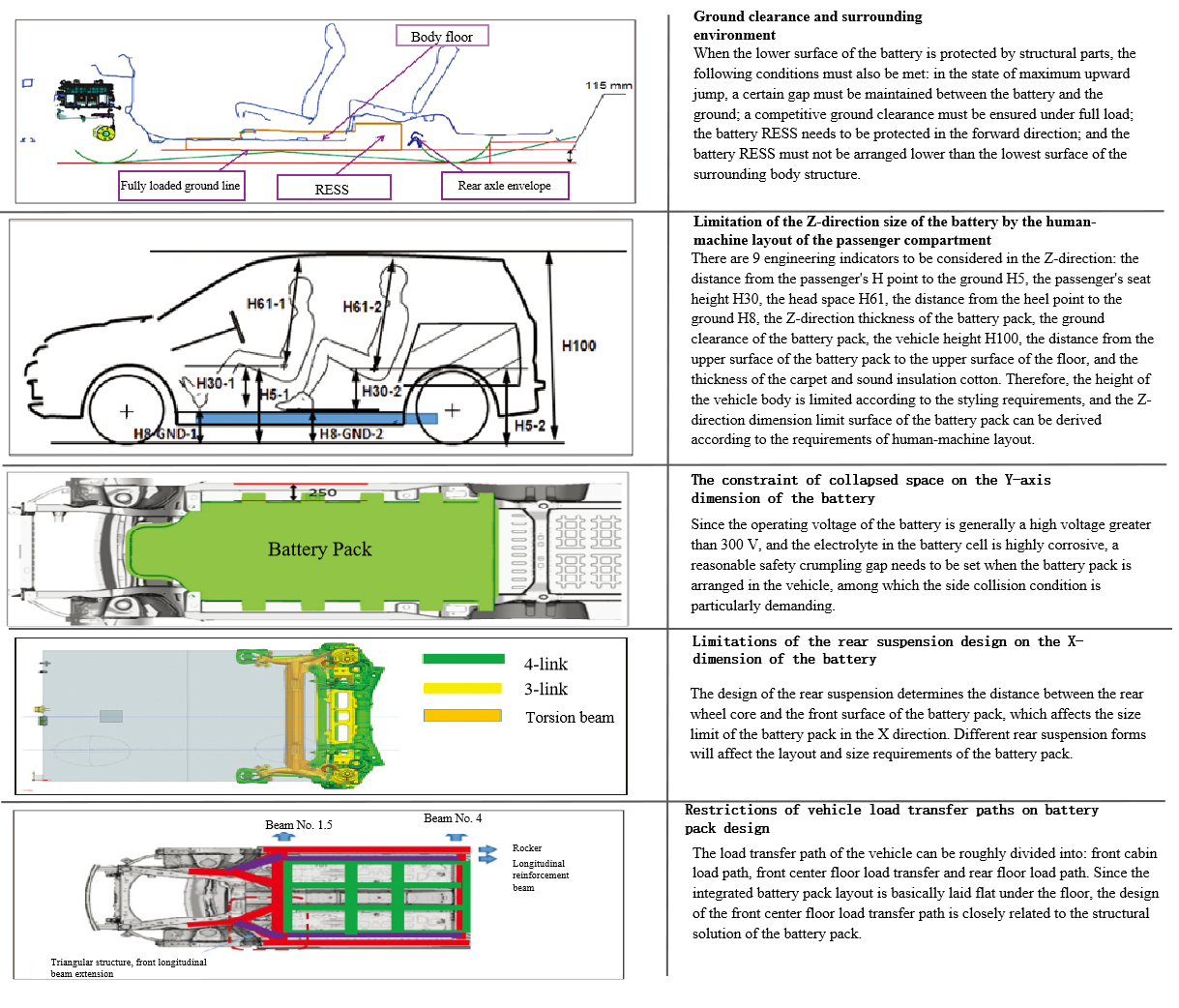

Разумная компоновка аккумуляторной батареи имеет решающее значение, а ограничивающими факторами при проектировании являются дорожный просвет, проходимость, безопасность при столкновении, требования к питанию и многие другие аспекты.

Рисунок 2: Ограничения по размеру аккумуляторной батареи

Платформа транспортного средства должна определять категорию, уровень и положение каждой модели транспортного средства в пределах платформы, а затем определять размер и колесную базу транспортного средства. Компоновка транспортного средства разбивает размерный контур аккумуляторной батареи в направлениях X, Y и Z в соответствии с пространством транспортного средства. Аккумуляторная батарея должна быть расположена в заданном контуре транспортного средства, чтобы гарантировать отсутствие помех между различными системами транспортного средства. Индекс снаряженной массы может разложить требования к качеству системы аккумуляторной батареи.

Что касается размера батареи, то конструкция силовых аккумуляторных батарей не может избежать жестких контрольных показателей, таких как пространство транспортного средства и снаряженная масса, что означает, что существует порог для проектирования ячеек батареи. Ограниченный этим порогом, размер ячейки батареи будет сосредоточен в определенном диапазоне, например: длина квадратных ячеек батареи составляет 150-220 мм, ширина составляет 20-80 мм, а высота составляет около 100 мм. Изменение тенденции спецификаций размера ячеек батареи является результатом взаимодополняющих отношений между платформизацией транспортного средства и стандартизацией батарей.

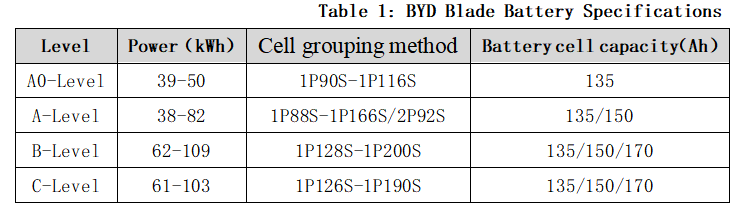

Однако стратегии платформ аккумуляторов, модели транспортных средств и понимание стандартизации у разных автопроизводителей различаются, что приводит к существенным различиям в текущих продуктовых решениях. Например, стратегия стандартизации BYD заключается в полной замене лезвийного аккумулятора, размер которого зафиксирован на уровне 960*13,5 (14)*90 (102) мм, а напряжение одной ячейки составляет 3,2/3,3 В.

2- Разработка пределов выносливости и решений по емкости аккумулятора

Аккумуляторная батарея обеспечивает транспортное средство энергией для движения: емкость батареи, глубина разряда и плотность энергии влияют на количество доступной мощности. Для того чтобы удовлетворить потребности различных моделей, разница в энергопотреблении моделей стала важной проблемой. На запас хода транспортного средства будут влиять такие факторы, как электропривод, батарея, снаряженная масса, сопротивление ветра, механическое сопротивление, потребление энергии при низком напряжении и рекуперация энергии. Возможность совместного использования решений для батарей между моделями с большой разницей в энергопотреблении слаба, поэтому необходимо разрабатывать персонализированные решения для питания батарей, включая размер батареи, качество, мощность и оптимизацию производительности питания для удовлетворения требований к производительности круиз-контроля.

В условиях ограничений чистого электрического диапазона платформы производства транспортных средств, чистый разряд, требуемый аккумулятором, будет зависеть от энергопотребления различных моделей. Необходимо подтвердить распределение энергопотребления каждой модели на платформе, чтобы далее преобразовать полосу пропускания энергопотребления в распределение спроса на аккумулятор, а затем определить план мощности аккумулятора, требуемый платформой.

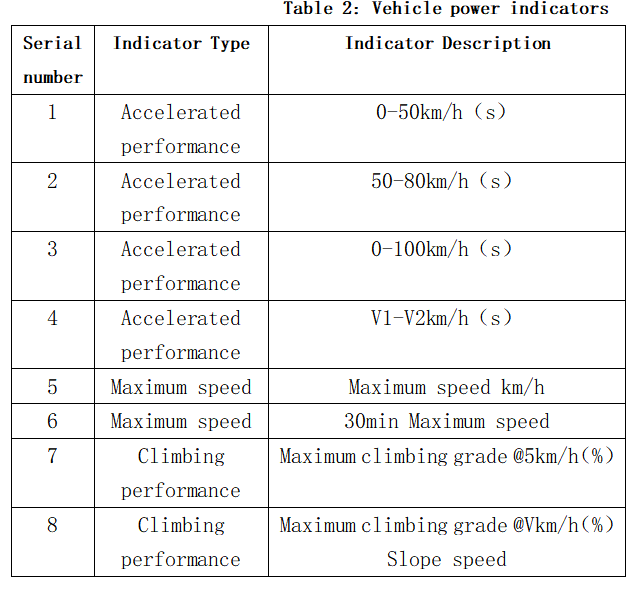

3-Граница производительности мощности

Динамические характеристики всего автомобиля включают в себя характеристики ускорения, постоянной скорости и режима сохранения заряда при различных состояниях заряда (SOC) и температурных условиях. Это соответствует характеристикам мощности-напряжения аккумулятора при различных SOC и температурах. Мощность аккумулятора соответствует требованиям к мощности силовой системы автомобиля, а напряжение - требованиям к номинальному напряжению тягового электродвигателя.

Как правило, оценка аккумуляторных решений для всей платформы транспортного средства начинается с времени разгона 100 километров при нормальной температуре и высокой мощности и его разложения на индикатор батареи, и постепенно распространяется на разложение на индикатор батареи во всем диапазоне и при всех условиях эксплуатации.

ВТОРОЕ: Разработка аккумуляторного отсека

1-Интеграция и модуляризация аккумуляторов

Оптимизируйте конструкцию аккумуляторных модулей, улучшите интеграцию и модульность аккумуляторных блоков, сократите количество неактивных компонентов и увеличьте плотность энергии аккумуляторных блоков.

В настоящее время популярные технологии интеграции аккумуляторных батарей включают CTP, CTB, CTC и другие формы. Форма, материал и комбинация деталей изменились с развитием технологии интеграции. Общее направление — интеграция и интеграция. За счет сокращения количества независимых деталей и использования одной большой детали для замены нескольких деталей формируются более крупные и более функциональные компоненты.

2-Конструкция аккумуляторного отсека

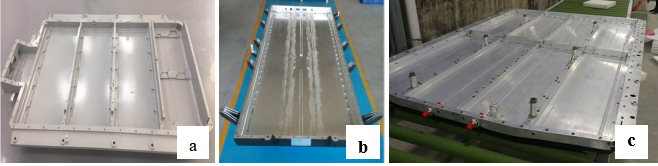

Корпус аккумулятора является носителем сборки системы силовой аккумуляторной батареи, играет ключевую роль в безопасной эксплуатации и защите продукта и напрямую влияет на безопасность всего транспортного средства. Конструктивная конструкция корпуса аккумулятора в основном включает выбор материалов оболочки для верхней оболочки, нижней оболочки и других компонентов корпуса аккумулятора, а также выбор решений производственного процесса. Верхняя крышка корпуса аккумулятора в основном играет роль герметизации и не подвергается большой нагрузке; нижний корпус корпуса аккумулятора является носителем всего продукта системы силовой аккумуляторной батареи, а модуль аккумулятора в основном расположен в нижнем корпусе. Поэтому должны быть предусмотрены структурные меры, такие как встроенные пазы и перегородки внутри корпуса аккумулятора, чтобы гарантировать, что модуль аккумулятора надежно закреплен во время движения транспортного средства, и нет движения в направлениях вперед, назад, влево, вправо, вверх и вниз, чтобы избежать удара по боковым стенкам и верхней крышке и повлиять на срок службы корпуса аккумулятора.

Рисунок 3: Решение для нижнего отсека аккумуляторной батареи, каркас с покрытием a, сварка FSW b + каркас, сварка FSW c + каркас

l Проектирование конструкции точки установки аккумуляторной батареи и фиксация соединения

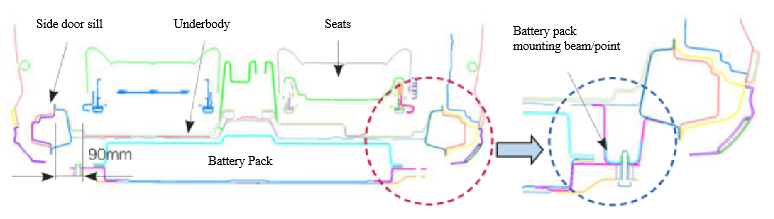

Точка установки аккумуляторной батареи обычно принимает конструкцию монтажной балки, которая проходит через переднюю и заднюю части, а передний конец соединен с передней продольной балкой кабины, образуя эффективную и целостную закрытую балочную структуру. Точки установки разумно расположены в соответствии с распределением веса аккумуляторной батареи. Аккумуляторная батарея и транспортное средство фиксируются различными способами, включая крепление болтами, механическое крепление + гибридное соединение клеевым соединением, защелкивающееся соединение и т. д.

Рисунок 4: Схема расположения и установки аккумуляторной батареи

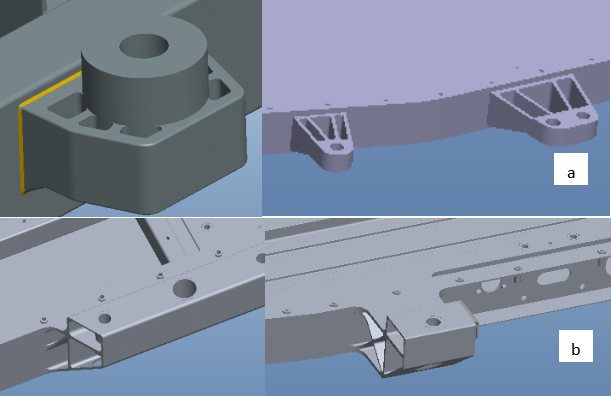

Аккумуляторная батарея обычно устанавливается на транспортном средстве с помощью нескольких подъемных проушин. Помимо большого веса самой аккумуляторной батареи, подъемные проушины также должны выдерживать дорожное возбуждение, вызванное движением транспортного средства, например, каменные дороги и глубокие выбоины. Такие прочные условия работы и условия неправильного использования предъявляют повышенные требования к прочности конструкции подъемной проушины.

Рисунок 5: Различные решения по соединению подъемных проушин: a. Сварная подъемная проушина b. Подъемная проушина из алюминиевой экструдированной рамы

l Конструкция безопасности и защиты аккумуляторного отсека

Механическая прочность и защита: Ящик для батареи должен иметь достаточную механическую прочность, чтобы защитить батареи внутри от механических ударов и толчков. Ящик для батареи должен выдерживать вибрацию, выдавливание и механические удары, чтобы обеспечить безопасность батареи в различных условиях.

Защита от столкновений: конструкция корпуса батареи должна учитывать безопасность столкновений, особенно при боковых столкновениях и столкновениях снизу. Обычно он изготавливается из алюминия или стали и соединяется с нижним лотком через внешнюю раму для обеспечения структурной жесткости и улучшения способности поглощения энергии столкновения. Кроме того, должны быть спроектированы соответствующие структуры поглощения столкновений, чтобы предотвратить деформацию корпуса батареи и повреждение элементов батареи.

Водонепроницаемый, пыленепроницаемый и устойчивый к коррозии: аккумуляторный ящик должен быть водонепроницаемым и пыленепроницаемым, и обычно использует уплотнительные прокладки уровня IP67 для обеспечения герметичности. Кроме того, следует также рассмотреть антикоррозионные меры, такие как напыление ПВХ-покрытия снаружи для повышения коррозионной стойкости.

Взрывобезопасная и предохранительная конструкция: при взрыве батареи энергия должна высвобождаться концентрированно и направленно через такие устройства, как сбалансированные взрывобезопасные клапаны, чтобы избежать попадания в кабину клиента. Кроме того, должны быть приняты меры взрывобезопасности (например, частичное разрушение конструкции) для предотвращения общего разрыва оборудования.

l Конструкция уплотнения

Конструкция уплотнительной поверхности между верхней крышкой и нижним корпусом аккумуляторного ящика играет важную роль в эффективности уплотнения, и ее конструкция должна быть спроектирована совместно с конструкцией аккумуляторного ящика и уплотнительным кольцом. Уплотнительная поверхность должна быть максимально плоской, чтобы избежать слишком большого количества изогнутых структур. Поскольку верхняя крышка и нижний корпус соединены болтами, используется большое количество болтов, поэтому особенно важно обеспечить соосность отверстий. При разумном расположении положений отверстий для болтов размеры положений должны быть максимально круглыми и располагаться симметрично в направлениях X и Y. Выбор количества соединительных болтов должен быть всесторонне рассмотрен на основе уровня уплотнения и объема рабочей нагрузки по разборке и сборке.

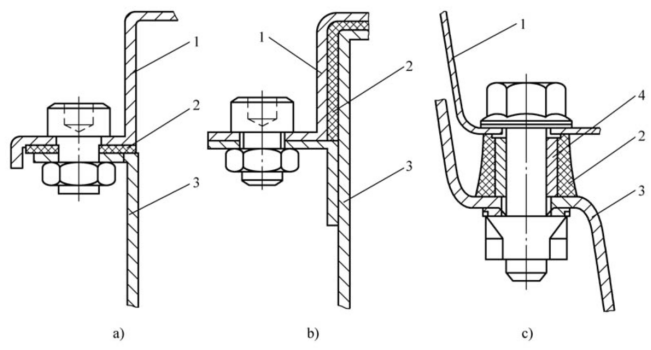

Рисунок 6: Конструкция уплотнения верхнего и нижнего корпуса, 1-верхняя крышка батареи, 2-уплотнительная прокладка, 3-нижняя крышка батареи, 4-металлический кабелепровод

l Электробезопасность и защита от короткого замыкания

Надежность соединения: разъемы внутри аккумуляторного отсека должны иметь правильную полярность, чтобы обеспечить допустимую нагрузку по току аккумуляторного отсека и надежность электрических/механических соединений, включая меры по релаксации и т. д.

Электрическая изоляция и конструкция сопротивления напряжению: конструкция модуля использует двойную изоляционную защиту. Сам элемент батареи имеет слой синей пленки элемента батареи и верхнюю накладку элемента батареи для соответствия требованиям изоляции и сопротивления напряжению. Изоляция и защита сопротивления напряжению установлены между торцевой/боковой пластиной и элементом батареи, а также между элементом батареи и нижней монтажной поверхностью.

l Проектирование терморегулирования

Разработка системы терморегулирования аккумуляторной батареи проходит через весь цикл проектирования и разработки системы аккумуляторной батареи, включая проектирование системы контроля температуры батареи, охлаждающей пластины, системы трубопроводов и т. д. Основная цель проектирования системы терморегулирования аккумуляторной батареи — обеспечить работу аккумуляторной системы при относительно подходящей рабочей температуре посредством управления нагревом или охлаждением с учетом компоновки пространства, стоимости проектирования, легкого веса и т. д., а также снизить разницу температур между ячейками для обеспечения постоянства.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.