Связи для долгосрочного развития

Рука об руку для общего роста

Аккумуляторная батарея является основным источником энергии для новых энергетических транспортных средств, обеспечивая движущую силу для всего транспортного средства. Мы обычно оцениваем преимущества и недостатки технологии аккумуляторных батарей с точки зрения эффективности (плотности энергии), безопасности, затрат на производство и обслуживание.

В конструкции аккумулятора напряжение одной ячейки составляет всего около 3-4 В, в то время как напряжение, необходимое для электромобилей, составляет не менее 100 В. Новые автомобили теперь имеют напряжение даже 700 В/800 В, а выходная мощность обычно составляет 200 Вт, поэтому аккумулятор необходимо повышать. Чтобы соответствовать требованиям электромобилей по току и напряжению, различные ячейки необходимо подключать последовательно или параллельно.

Аккумуляторная батарея состоит из аккумуляторных элементов, электронных и электрических систем, систем терморегулирования и т. д., которые заключены в каркасную конструкцию батареи — основание (лоток), рама (металлический каркас), верхняя крышка, болты и т. д. То, как «упаковать» эти компоненты и системы в единое целое более эффективно и безопасно, всегда было темой постоянных исследований и изысканий для всей отрасли.

Предыдущая статья: Инновации и развитие технологии интеграции аккумуляторов

Происхождение технологии групповых батарей питания можно проследить до 1950-х годов, и она возникла в бывшем Советском Союзе и некоторых европейских странах. Эта технология изначально использовалась как инженерная и производственная концепция для определения физического сходства деталей (универсальные технологические маршруты) и установления их эффективного производства.

Суть групповой технологии (GT) заключается в выявлении и изучении сходств связанных вещей в производственной деятельности, классификации схожих проблем в группы и поиске относительно унифицированных оптимальных решений для решения этой группы проблем с целью достижения экономической выгоды. В области силовых батарей групповая технология в основном включает технологию интеграции батарей из отдельных ячеек в аккумуляторные блоки (Packs), включая структуру, управление температурой, проектирование электрических соединений и технологию системы управления батареями (BMS).

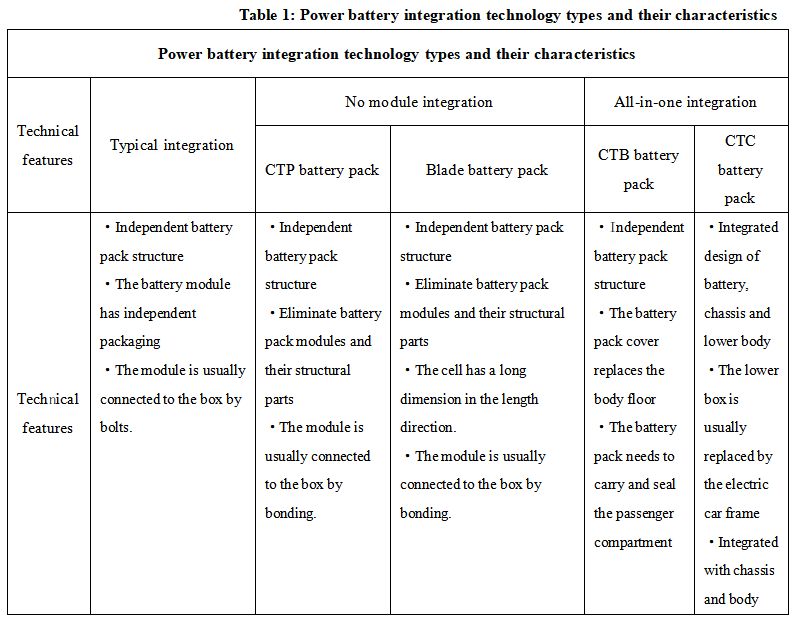

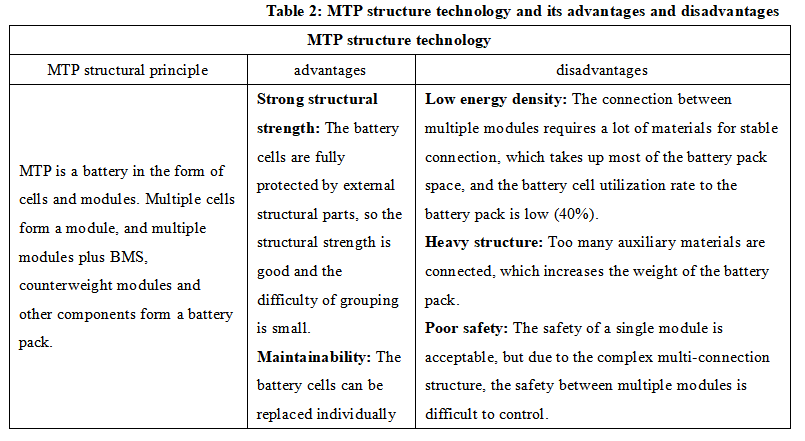

Более ранней технологией группировки в автомобильной сфере является MTP (Module To Pack), что означает, что ячейки сначала интегрируются в модули, а затем модули интегрируются в пакеты. Эта технология характеризуется съемными и заменяемыми модулями, которые имеют хорошую ремонтопригодность, но эффективность группировки низкая. С развитием технологий технология группировки претерпела трансформацию из MTP в CTP (Cell To Pack). Технология CTP относится к технологии прямой интеграции ячеек в пакеты, устраняя традиционную модульную структуру и повышая эффективность группировки и производительность производства. В последние годы отрасль также изучает такие технологии группировки, как CTC (Cell To Chassis), CTB (Cell To Body & Bracket) и MTB (Module To Body) с более высокой эффективностью интеграции.

В области силовых батарей и электрохимического хранения энергии основные технологические достижения литиевых батарей исходят из структурных инноваций и инноваций в материалах. Первая заключается в оптимизации структуры «элемент-модуль-аккумуляторная батарея» на физическом уровне для достижения цели как улучшения объемной плотности энергии аккумуляторной батареи, так и снижения затрат; вторая заключается в исследовании материалов батареи на химическом уровне для достижения цели как улучшения производительности отдельных ячеек, так и снижения затрат. В этой статье основное внимание уделяется влиянию различных технологий структурной интеграции на технологию производства аккумуляторных батарей и направлению инновационного развития с точки зрения структурной интеграции аккумуляторных батарей. Текущие ключевые технологии для интеграции силовых батарей показаны на рисунке ниже:

1-MTP был ликвидирован

В начале текущей волны развития электромобилей на рынок вышло множество моделей нового энергетического транспорта, преобразованных из бензиновых. Они сохраняют традиционную компоновку и дизайн бензиновых автомобилей. Инженеры соединяют определенное количество ячеек аккумуляторов последовательно и параллельно, формируя относительно крупный модуль аккумуляторов, а затем несколько таких модулей размещаются в аккумуляторном блоке, который мы знаем как аккумуляторный блок "MTP". Поскольку аккумуляторный блок требует "упаковки" более двух раз, количество необходимых компонентов оказывается очень большим, и аккумуляторный блок выглядит как "три слоя внутри и три слоя снаружи". Избыточные компоненты занимают больше объема и веса системы, что приводит к плохим показателям объемной и массовой энергетической плотности аккумуляторного блока "MTP". Кроме того, поскольку в процессе проектирования бензинового автомобиля не было специально предусмотрено место для аккумулятора, аккумуляторная система может быть лишь "втиснута" в автомобиль, что снижает конкурентоспособность продукта и ухудшает пользовательский опыт.

С момента запуска новых интеллектуальных платформ электромобилей, представленных Tesla, собственные чисто электрические транспортные средства позволили устанавливать аккумуляторные батареи в идеальных пространственных местах более эффективным и регулярным образом, трехэлектрические системы могут быть более разумно расположены, а электронная и электрическая архитектура транспортного средства и конструкция управления температурой могут быть более эффективно интегрированы. Прочность продукта транспортного средства с точки зрения энергоэффективности, выносливости и интеллекта была значительно улучшена.

2-Интегрированная технология 2.0 Эра — CTP

Структура аккумуляторной батареи MTP имеет существенную проблему использования пространства. Использование пространства аккумуляторной ячейки для модуля составляет 80%, использование пространства модуля для аккумуляторной батареи составляет 50%, а общее использование пространства составляет всего 40%. Стоимость аппаратного обеспечения модуля составляет около 14% от общей стоимости батареи. Эта структура с низким использованием пространства не может удовлетворить требованиям разработки новых энергетических транспортных средств. В рамках идеи интеграции аккумуляторной ячейки → модуля → аккумуляторной батареи → кузова, если транспортное средство хочет загрузить как можно больше мощности в ограниченное пространство шасси и улучшить использование объема, необходимо рассмотреть стандартизацию каждого шага интеграции. Поскольку рыночный спрос на дальность поездки продолжает расти, объем одного аккумуляторного модуля продолжает увеличиваться, что косвенно приводит к появлению решения CTP.

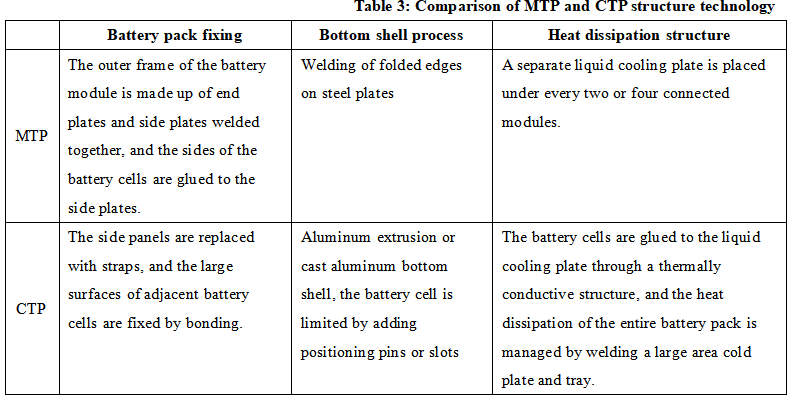

Технология структуры CTP была рождена из соображений безопасности, сложности упаковки, снижения затрат и т. д. Под предпосылкой обеспечения безопасности элемента батареи технология CTP сокращает внутренние кабели и структурные части. По сравнению с технологией MTP, технология CTP не имеет модульной структуры и напрямую упаковывает элемент батареи в аккумуляторный блок перед его установкой на транспортное средство.

В настоящее время существует два основных подхода: первый заключается в том, чтобы рассматривать Pack как полноценный большой модуль, заменяющий несколько внутренних маленьких модулей, как это делает компания Ningde Times; второй — это проектирование без модульного решения, где сама батарея рассматривается как элемент, участвующий в обеспечении прочности, например, батарея в форме лезвия от BYD.

Суть технологии CTP заключается в отмене модульной конструкции. Аккумуляторная ячейка напрямую соединена с оболочкой, что сокращает использование торцевых пластин и перегородок. Проблемы, которые возникают в связи с этим, — это фиксация аккумуляторной батареи и управление температурой.

На самом деле, оригинальный продукт аккумуляторной батареи CTP не имел чисто бесмодульной конструкции, а представлял собой конструкцию, в которой исходные малые модули были объединены в три больших модуля и два средних модуля, а также на обоих концах имелись алюминиевые торцевые пластины, так что теоретически это все еще MTP, но в конструкции действительно произошли значительные улучшения.

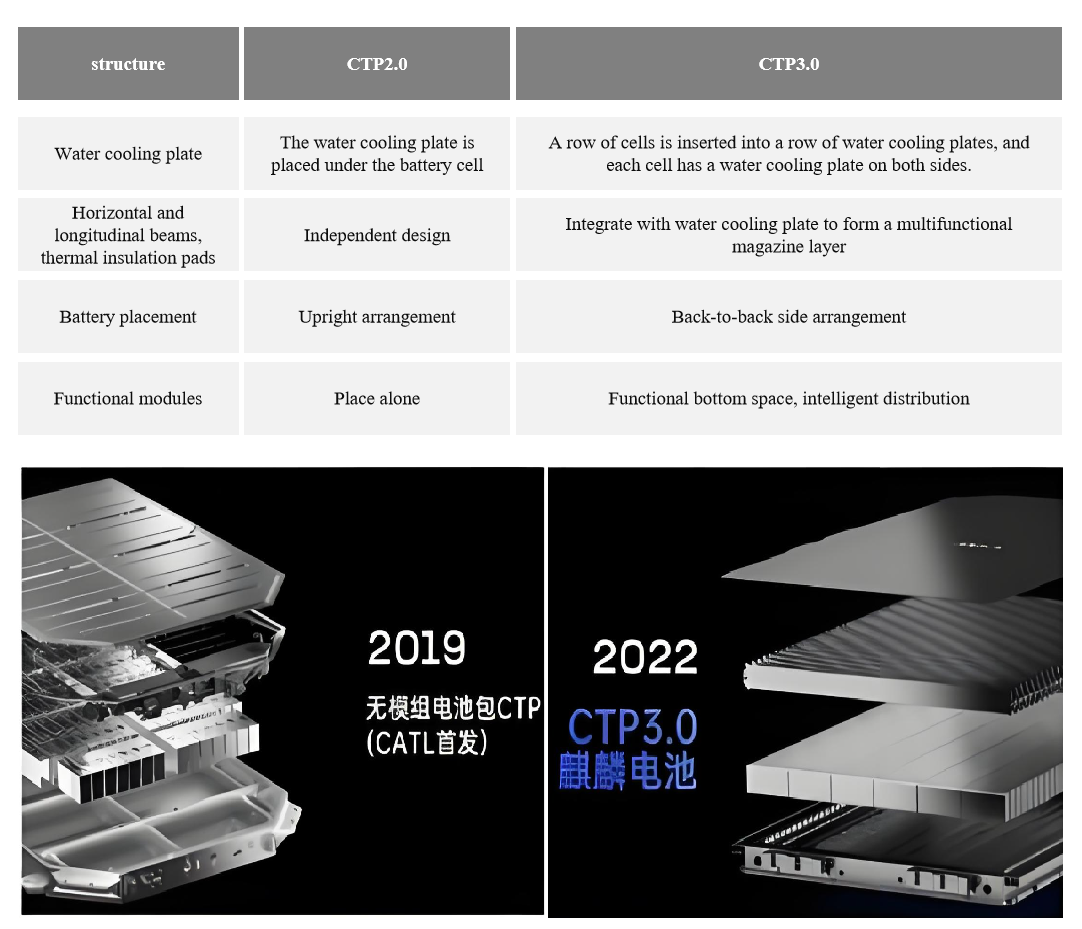

После внедрения CTP 3.0 CATL представила более продвинутый метод производства, достигнув полностью бесмодульной конструкции. Элементы батареи были изменены с вертикальной ориентации по высоте на горизонтальное положение. Кроме того, между элементами батареи было реализовано новое решение для охлаждения, которое не только рассеивает тепло, но и обеспечивает функции поддержки, амортизации, изоляции и контроля температуры. Нижняя оболочка также была разработана с функцией ограничения фиксации.

Рисунок 1: Сравнение аккумуляторов CATL Kirin CTP2.0 и CTP3.0

3-Интегрированная технология 3.0 Эра — CTB, CTC

l Технология CTB

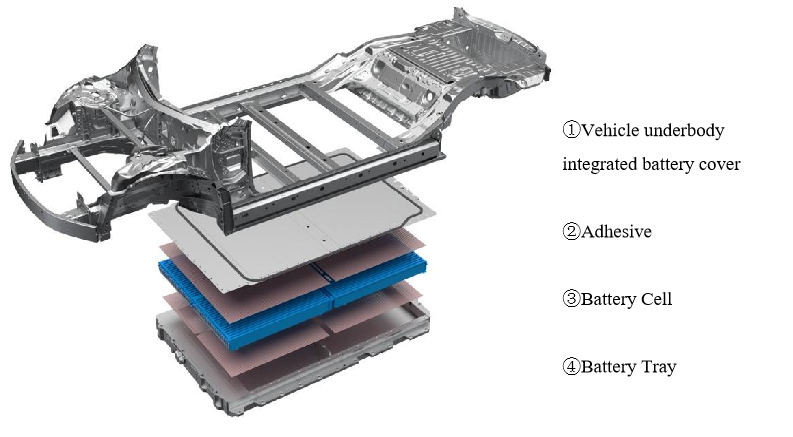

Технология CTP является крупным шагом вперед в инновациях в структуре аккумулятора, но она не совершила прорыва в самом аккумуляторном блоке. В технологии CTP аккумуляторный блок по-прежнему является независимым компонентом. По сравнению с оптимизированной стратегией CTP для аккумуляторных блоков, технология CTB объединяет панель пола кузова и крышку аккумуляторного блока в одно целое. Плоская уплотнительная поверхность, образованная крышкой аккумулятора, порогом двери, а также передней и задней балками, герметизирует пассажирский отсек герметиком, а дно собирается с кузовом через точку установки. При проектировании и производстве аккумуляторного блока аккумуляторная система интегрируется с кузовом в целом, могут быть выполнены требования к герметизации и водонепроницаемости самого аккумулятора, а герметизация аккумулятора и пассажирского отсека относительно проста, а риски контролируемы.

Таким образом, исходная сэндвич-структура «крышка аккумуляторного блока-ячейка аккумулятора-лоток» трансформируется в сэндвич-структуру «крышка аккумуляторного блока под кузовом-ячейка аккумулятора-лоток», уменьшая потерю пространства, вызванную соединением между кузовом и крышкой аккумулятора. В этом структурном режиме аккумуляторный блок является не только источником энергии, но и участвует в силе и передаче всего транспортного средства как структуры.

Рисунок 2: Принципиальная схема структуры технологии CTB

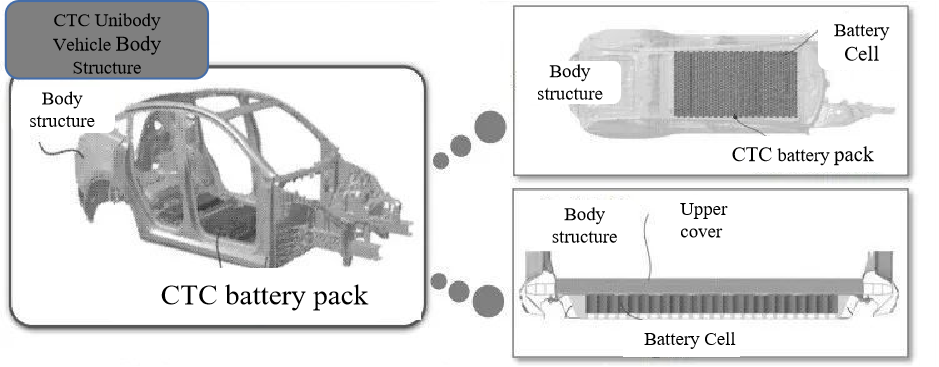

l Технология CTC

После внедрения метода CTC аккумуляторная батарея больше не является независимой сборкой, а интегрируется в корпус транспортного средства, что оптимизирует конструкцию продукта и процесс производства, сокращает количество деталей транспортного средства, особенно уменьшает внутренние структурные детали и разъемы батареи, имеет неотъемлемое преимущество легкости, максимизирует использование пространства и обеспечивает место для увеличения количества батарей и улучшения дальности поездки. При условии, что сама электрохимическая система остается неизменной, дальность поездки может быть увеличена за счет увеличения количества батарей.

Рисунок 3: Структурная схема технологии Tesla CTC

Например, Tesla и другие автопроизводители успешно запустили модели технологии CTC. На уровне ячеек они могут использовать многофункциональные эластичные сэндвич-структуры и технологию водяного охлаждения большой площади, а также накладывать технологию повторного использования пространства против столкновений в нижней части аккумуляторной батареи, полученную в результате комплексной разработки, принимая во внимание эффективность группировки, теплоотдачу и безопасность, и продвигая применение технологии CTC из двух измерений оптимизации ячеек и защиты конструкции транспортного средства. На уровне комплексной разработки транспортного средства аккумуляторная батарея напрямую интегрируется в шасси, устраняя связи модулей и аккумуляторных батарей. Реализована интеграция трех основных электрических систем (двигатель, электронное управление, батарея), трех второстепенных электрических систем (DC/DC, OBC, PDU), системы шасси (система трансмиссии, система привода, система рулевого управления, тормозная система) и модулей, связанных с автономным вождением, а распределение мощности оптимизируется, а потребление энергии снижается за счет интеллектуального контроллера домена питания.

4-Изменения в особых требованиях к аккумуляторным ящикам для технологий CTP, CTB и CTC

В традиционной конструкции аккумуляторной батареи аккумуляторный модуль играет роль опоры, фиксации и защиты аккумуляторной ячейки, в то время как корпус аккумуляторного ящика в основном несет внешнюю силу выдавливания. Применение технологий CTP, CTB и CTC выдвигает новые требования к аккумуляторным ящикам, которые в частности отражены в:

Требования к прочности корпуса аккумуляторного ящика улучшены: поскольку связь модуля уменьшена или устранена в конструкциях CTP, CTB и CTC, корпус аккумуляторного ящика должен выдерживать не только внешнюю силу выдавливания, но и силу расширения от аккумуляторного элемента, изначально приложенную модулем. Поэтому требования к прочности корпуса аккумуляторного ящика выше.

Возможность защиты от столкновений: после использования технологии CTP для удаления боковых балок аккумуляторной батареи, батарея будет напрямую принимать на себя удар при столкновении, поэтому аккумуляторная батарея CTP должна обладать достаточной устойчивостью к столкновениям.

Требования к изоляции, изоляции и рассеиванию тепла: структуры CTP или CTB и CTC изменяют профиль нижней пластины на водоохлаждаемую пластину на основе несущего шасси структурного ящика. Ящик для аккумуляторной батареи не только несет вес элементов батареи, но и обеспечивает управление температурой и другие функции для батареи. Структура более компактна, производственный процесс оптимизирован, а степень автоматизации выше.

Сниженная ремонтопригодность: Высокоинтегрированная конструкция усложняет замену аккумуляторной батареи. Например, в конструкции CTC элементы батареи заполнены смоляным материалом, что затрудняет замену элементов батареи и практически делает невозможным ремонт.

5-Влияние интеграции аккумуляторных батарей на инфраструктуру зарядки электромобилей

Выбор различных технологий интеграции батарейных пакетов одновременно подразумевает выбор различных способов компенсации: CTP склоняется к сменным батареям, в то время как более интегрированные CTB/CTC склоняются к быстрой зарядке.

Высокая степень интеграции означает, что в одном и том же пространстве можно разместить больше батарей, тем самым увеличивая запас хода электромобилей. Пользователям больше не нужно часто заряжать на короткие расстояния, но они могут предпочесть быструю зарядку во время дальних поездок. Поэтому при планировании инфраструктуры зарядки необходимо учитывать эти изменения, чтобы гарантировать, что она может удовлетворить потребности пользователей.

По мере увеличения интеграции аккумуляторных батарей их физические размеры и структура могут меняться, что может повлиять на конструкцию зарядного интерфейса и совместимость зарядного оборудования.

Кроме того, возросшая интеграция аккумуляторных батарей также может повлиять на скорость и эффективность зарядки. Возможно, потребуется разработать и внедрить более эффективные системы управления батареями и технологии зарядки, чтобы обеспечить быстрый и безопасный процесс зарядки.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.