Связи для долгосрочного развития

Рука об руку для общего роста

Аккумуляторный лоток, также известный как аккумуляторный ящик или корпус PACK, все чаще признается важнейшим компонентом в разработке новых энергетических транспортных средств. Конструкция аккумуляторного лотка должна сбалансировать такие факторы, как вес, безопасность, стоимость и эксплуатационные характеристики материала. Алюминиевые сплавы, благодаря своей низкой плотности и высокой удельной прочности, могут сохранять жесткость, обеспечивая при этом эксплуатационные характеристики транспортного средства, что делает их широко используемыми в легком автомобилестроении.

1-Выбор места и метода сварки поддона аккумуляторной батареи

Алюминиевые поддоны для аккумуляторов изготавливаются из экструдированных алюминиевых профилей, а различные компоненты соединяются в единое целое сваркой, образуя целостную рамную конструкцию. Подобные конструкции также широко используются в коробках для хранения энергии.

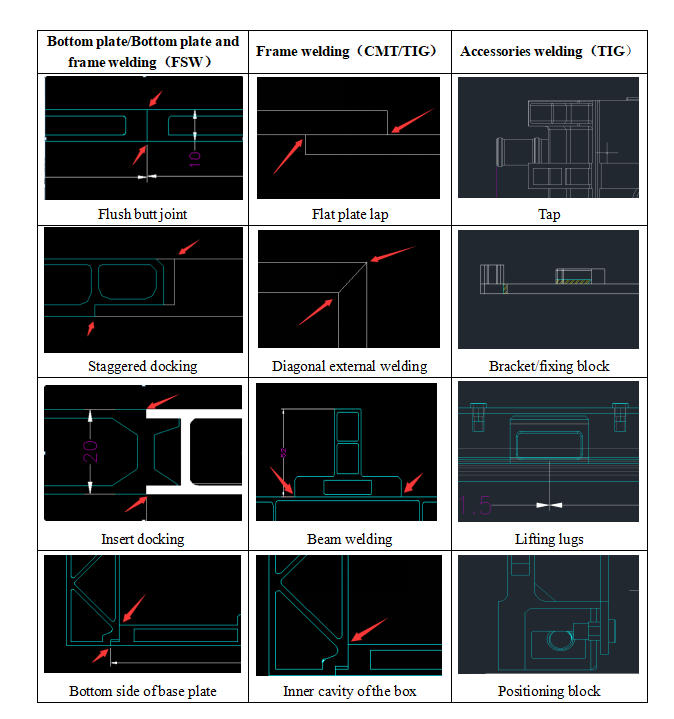

Сварочные детали поддона батареи обычно включают в себя стыковку нижней пластины, соединение между нижней пластиной и боковой частью, соединение между боковой рамой, горизонтальными и вертикальными балками, сварку компонентов системы жидкостного охлаждения и сварку аксессуаров, таких как кронштейны и подвесные ушки. При выборе методов сварки будут выбираться различные методы сварки в соответствии с различными требованиями к материалу и конструкции, см. таблицу ниже:

2-Анализ влияния сварочной термической деформации

Сварка — это метод локальной тепловой обработки. Поскольку источник тепла сосредоточен в сварном шве, распределение температуры на сварном шве неравномерно, что в конечном итоге приводит к сварочной деформации и сварочному напряжению внутри сварной конструкции. Сварочная термическая деформация — это явление, при котором форма и размер свариваемых деталей изменяются из-за неравномерного подвода и отвода тепла в процессе сварки. В сочетании с реальным опытом инженерных проектов, детали, подверженные сварочной термической деформации, и влияющие на нее факторы суммируются:

a. Длинная прямая сварочная зона

В реальном производстве нижняя пластина поддона батареи обычно изготавливается из 2–4 профилей из алюминиевого сплава, соединенных между собой сваркой трением с перемешиванием. Сварные швы длинные, а также имеются длинные сварные швы между нижней пластиной и боковой пластиной, а также между нижней пластиной и распорной балкой. Длинные сварные швы подвержены локальному перегреву в зоне сварки из-за концентрированного подвода тепла, что приводит к термической деформации.

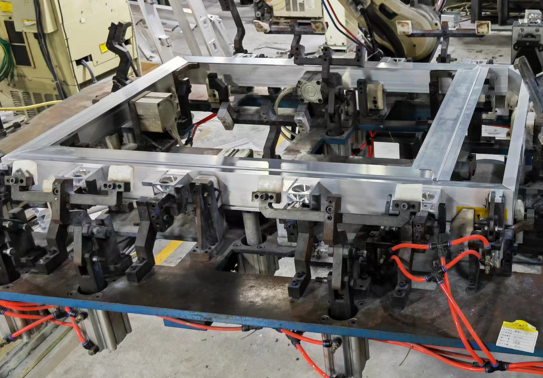

Сварка рамы поддона аккумуляторной батареи

b.Места сварки нескольких деталей

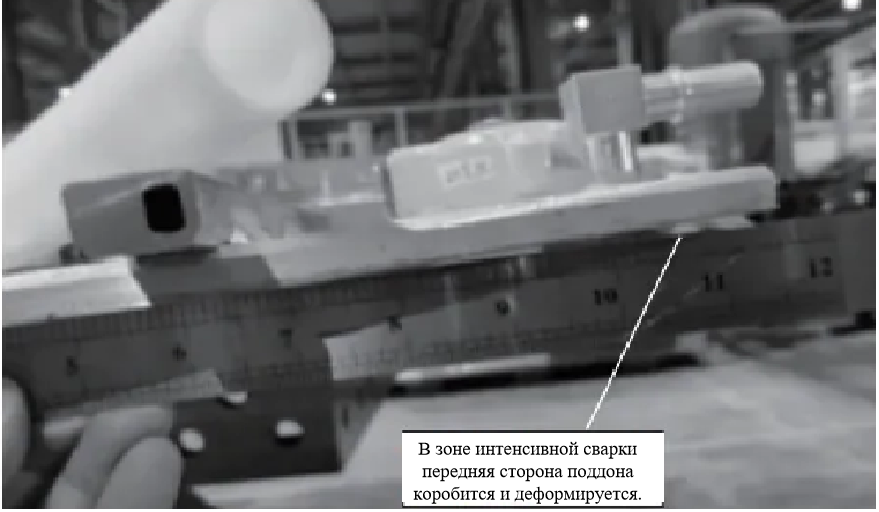

Это вызвано локальным высокотемпературным нагревом и последующим охлаждением в процессе сварки на многокомпонентном сварном шве. В процессе сварки сварное изделие подвергается неравномерному подводу тепла, что приводит к значительной разнице температур между зоной сварки и окружающим основным материалом, что вызывает эффекты теплового расширения и сжатия, вызывающие деформацию сварных деталей. Конец электромонтажа коробки аккумуляторного блока обычно оснащен водяным соплом, кронштейном для жгута проводов, балкой и т. д., а сварные швы плотные и очень легко деформируются.

В зоне интенсивной сварки передняя сторона поддона коробится и деформируется.

c.Боковая стенка канала холодной пластины

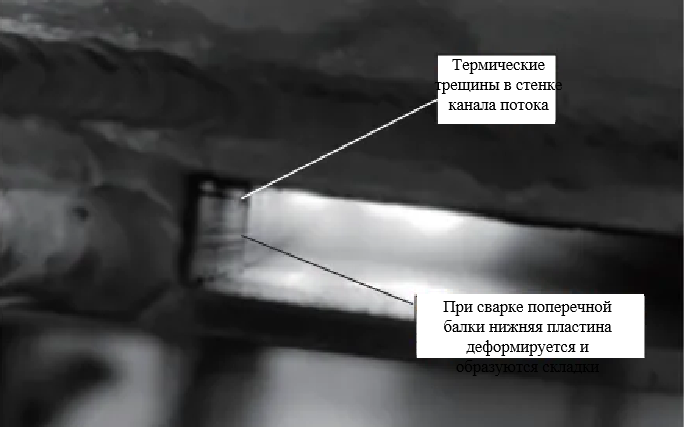

В аккумуляторном лотке с интегрированной конструкцией пластины жидкостного охлаждения детали с меньшей структурной жесткостью, такие как тонкие пластины и трубчатые конструкции, не могут хорошо противостоять термической деформации во время сварки и склонны к деформации. Например, боковая стенка канала потока пластины жидкостного охлаждения очень тонкая, обычно всего около 2 мм. При сварке балок, кронштейнов жгута проводов и других деталей на поверхности крепления модуля легко вызвать трещины и деформационные складки на боковой стенке канала потока, что влияет на общую производительность.

Дефекты в виде термических трещин на стенке канала жидкостного охлаждения, вызванные лучевой сваркой

3-Метод контроля термодеформации сварки

a.Сегментная сварка, двухсторонняя сварка

Для деталей с относительно низкими требованиями к прочности применяется сегментная сварка, и процесс сварки разбивается на несколько небольших участков. Сварные швы располагаются симметрично, а сварные швы располагаются симметрично около нейтральной оси в секции конструкции, так что деформации, вызванные сваркой, могут компенсировать друг друга. В то же время длина и количество сварных швов минимизируются, и избегается чрезмерная концентрация или пересечение сварных швов, что может снизить градиент температуры сварки и, таким образом, уменьшить сварочную деформацию. Для деталей с высокими требованиями к прочности, таких как нижняя пластина, нижняя пластина и боковая рама, применяется двухсторонняя сварка для повышения прочности при одновременном снижении изгибной деформации, вызванной большими деталями и длинными сварными швами.

b.Оптимизация последовательности сварки

Контролируйте сварочную деформацию, используйте соединения с меньшей жесткостью, избегайте двух- и трехсторонних пересекающихся сварных швов и избегайте областей с высоким напряжением. Оптимизируйте последовательность сварки, сначала сваривайте области с меньшей жесткостью, а области с лучшей жесткостью — в последнюю очередь, например, сначала сварив угловые швы, затем короткие швы и, наконец, длинные швы; сначала сваривайте поперечные швы, затем продольные швы. Разумная последовательность сварки может эффективно контролировать сварочную деформацию, тем самым контролируя размеры сварного шва.

c.Регулировка параметров сварки

Контролируйте параметры сварки и процессы, а также разумно устанавливайте скорость сварки, количество слоев сварки и толщину каждого сварного шва. Для более толстых швов используйте многослойные и многоканальные методы сварки, а толщина каждого слоя сварки не должна превышать 4 мм. Многослойная сварка может уменьшить структурную микроструктуру и улучшить производительность соединения. Точно контролируйте параметры сварки и разумно выбирайте такие параметры, как сварочный ток, напряжение, модель электрода и скорость сварки, чтобы обеспечить постоянную форму и размер расплавленной ванны, тем самым избегая ошибок, вызванных неправильным выбором параметров.

d.Повышение квалификации сварщиков

Повысить производственные навыки сварщика (использовать механическую обработку для крупных деталей или узлов с жесткими требованиями) для обеспечения последовательности и стандартизации действий при сварке и снижения проблем с размерами, вызванных человеческим фактором.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate.