分かち合うことで成長します

手を携えて共に行い共に発展する

バッテリーパックの気密性は、電気自動車やエネルギー貯蔵システムにおいて重要な指標です。バッテリーパックの気密性テストは、主にバッテリーパックのシェル、インターフェース、コネクタ、冷却アセンブリなどに対して行われ、バッテリーパックの内部が外部環境からのほこりや湿気などの不純物によって汚染または侵入されないこと、冷却アセンブリが漏れないことを確認します。これにより、バッテリーパックが正常な性能と寿命を維持し、短絡や爆発などの安全事故を引き起こさないことが保証されます。

1-バッテリーパックの保護レベルと気密性試験標準の策定

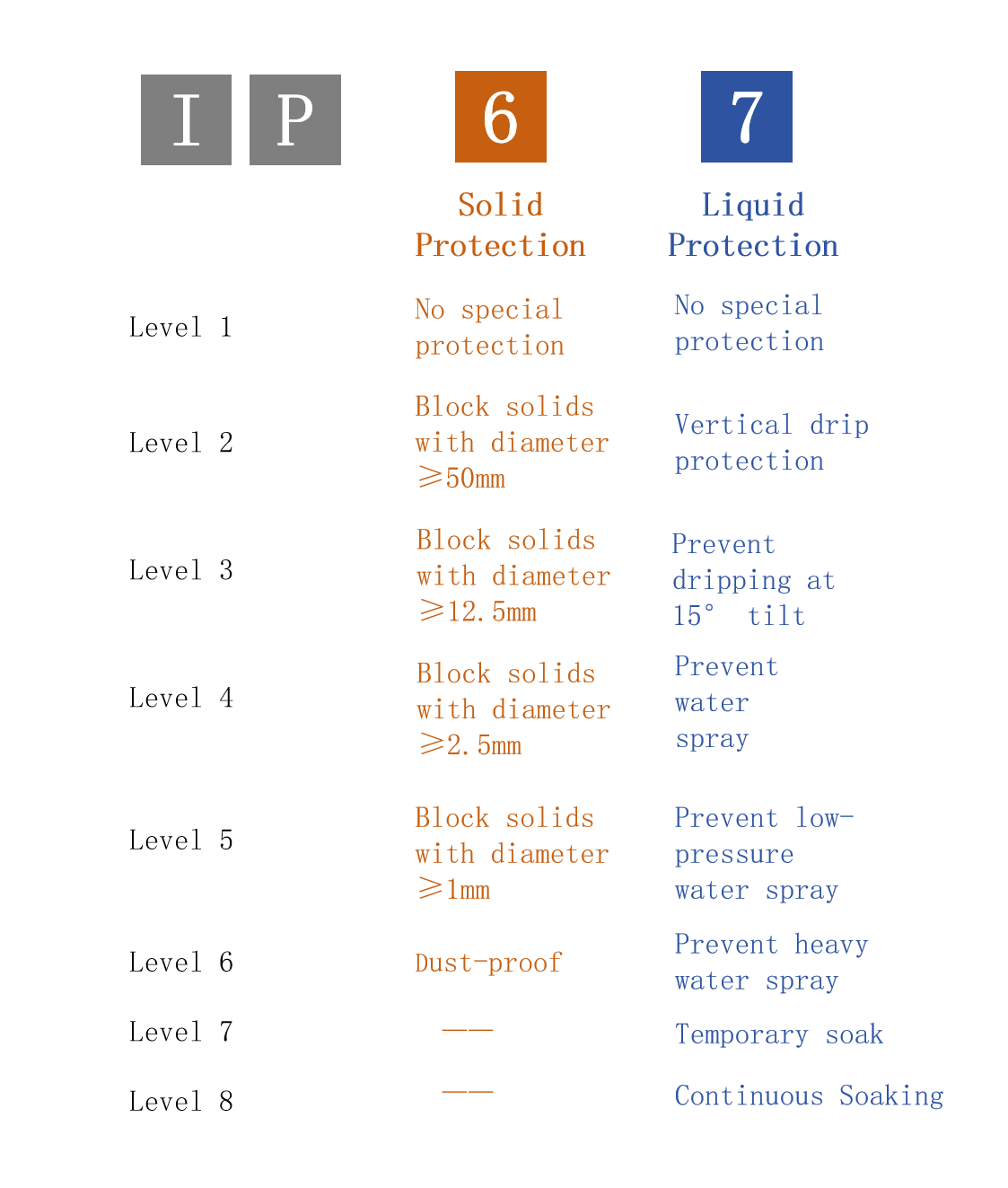

国際保護等級(IEC60529)、異物保護等級またはIPコードとも呼ばれます。IP(侵入保護)保護等級システムは、国際電気標準会議(IEC)によって制定された規格で、異物の侵入や水の侵入に対する電気機器ハウジングの保護等級を分類します。バッテリーパックケースの気密性は通常、IP67またはIP68に達する必要があります。つまり、バッテリーパックケースは、ほこりの侵入から完全に保護され(防塵レベル6)、一定時間、一定の圧力で水に浸しても有害なレベルまで水が浸入しない(防水レベル7)必要があります。より厳しい要件は、バッテリーパックを1mの深さの水に60分間浸しても水が浸入しないことです(防水レベル8)。IP保護等級は通常、2桁で構成されます。図1に示すように、数字が大きいほど保護レベルが高くなります。

図1: IP保護レベルの説明

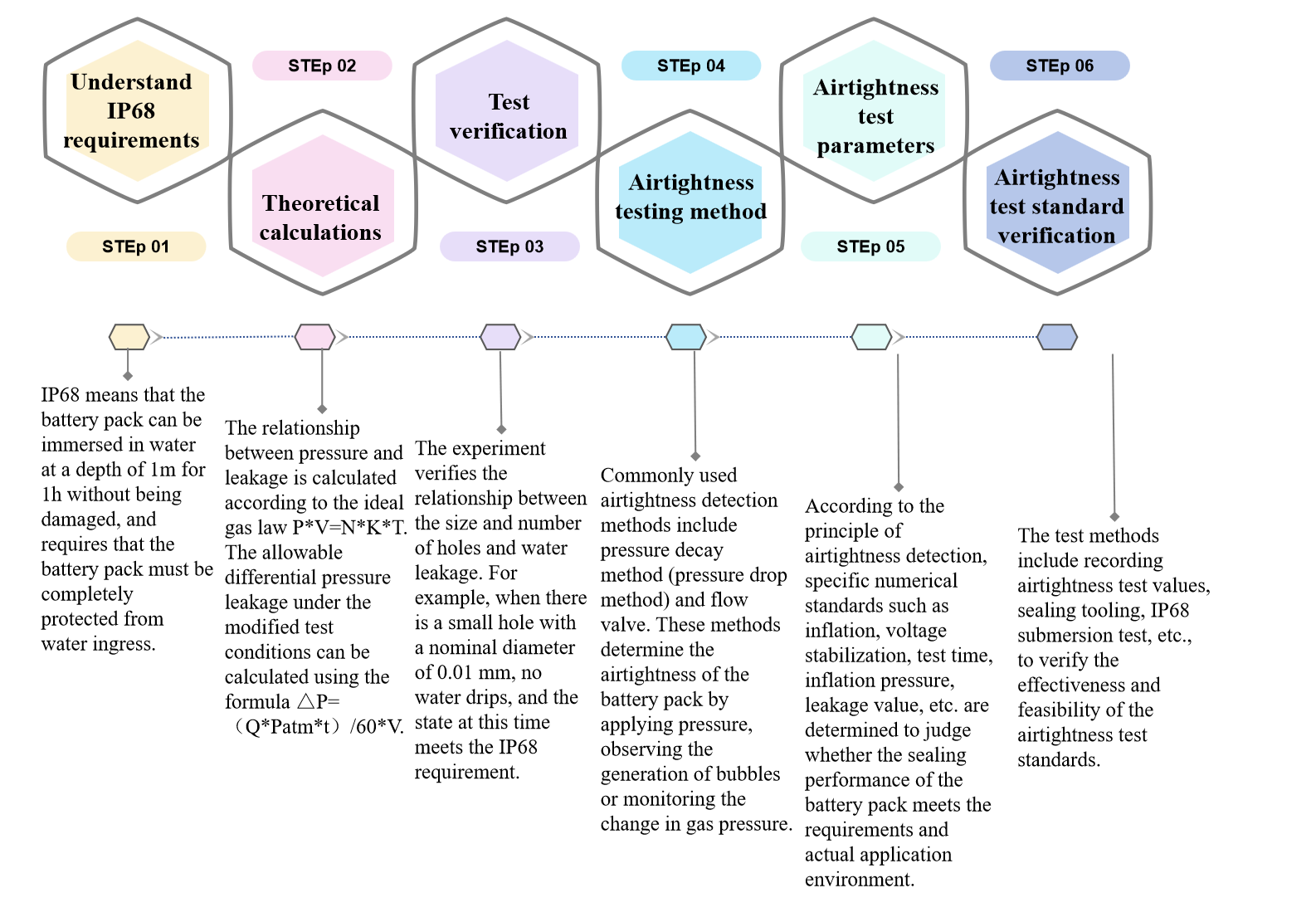

バッテリーパックが IP67 および IP68 の要件を満たしていることを確認するには、バッテリーパックを水中に沈める必要があります。この方法は時間がかかり、パワーバッテリーパックを破壊し、一定の安全上のリスクがあります。パワーバッテリーのオフラインテストとしては適していません。そのため、業界では気密テストを使用してバッテリーパックが IP67 および IP68 の要件を満たしていることを確認するのが一般的な方法になっています。気密テスト規格の策定では、圧力降下値と漏水率の関係、および開口部と漏水の関係を考慮する必要があります。気密テスト規格の策定には、理論的な極限から実験検証までの一連の手順が含まれており、IP レベルから気密テスト規格への変換を実現します。たとえば、IP68 を例に挙げます:

図2: 気密試験基準策定の手順

2- 気密性試験方法の選択と試験の難しさの分析

バッテリーパックの設計と製造品質は、バッテリーボックスカバーの靭性と強度、バッテリーパックシェルの密閉、インターフェースとコネクタ、防爆ベント、電気コネクタ自体の密閉など、気密性に影響を与える重要な要素です。さらに、熱膨張と収縮の問題、材料の老化、振動と衝撃など、使用中に気密性に影響を与えるいくつかの問題があります。バッテリーパックシェルの生産と製造では、溶接点の不均一、溶接の弱さやひび割れ、エアギャップ、ジョイント接続の密閉不良など、溶接点や接合品質などの問題によって引き起こされる気密性の低下にさらに注意を払います。

バッテリーパックの気密性テストは、主に上部シェル、下部シェル、および組み立て部品の気密性テストに分かれています。上部シェルと下部シェルの気密性テストは、組み立て後の気密漏れ要件を満たす必要があります。バッテリーパックの気密性テスト方法を選択するときは、通常、バッテリーパックの特性、テスト精度要件、生産効率、およびコストが総合的に考慮されます。

エンジニアリングにおけるバッテリーパックのシェルテストは、一般的にプロセス気密性テストと出荷気密性テストに分けられます。さらに、上部シェルと下部シェルの気密性テストは、組み立て後の気密漏れ要件を満たす必要があり、テスト標準に対してより厳しい要件が提示されています。気密性が要件を満たしていることを保証するために、実際の操作で次の困難を克服する必要があります。

l 製品構造の安定性:プラグ溶接、蛇口溶接、梁溶接、フレーム底板溶接、フレーム前後カバープレート溶接などの溶接品質。溶接漏れの問題は、主にアーク開始点とアーク終了点に集中しており、溶け落ちによる欠陥、溶接変形応力による割れ、例えば底板キャビティ側壁溶接、底板キャビティ材料の層化、溶接変形応力に耐えられないことなどです。

l 気密固定具の適応性と安定性: 固定具の設計は、テスト対象のコンポーネントの形状と寸法に厳密に一致している必要があります。これにより、テスト プロセス中にコンポーネントを固定具にしっかりと固定でき、位置のずれや振動によるテスト エラーが削減されます。ただし、実際には、バッテリー パックのサイズと形状は大きく異なるため、複数の異なるテスト固定具の設計と製造が必要になり、コストと操作の複雑さが増します。汎用的な固定具を設計すると、設計プロセスがさらに複雑になります。

l 気密性テスト結果の再現性: 空気圧、温度、テストワークピース/固定具の乾燥度などの要因が気密性テスト結果に影響します。

l 貫通しない微細な亀裂が多数存在するワークピースの場合、検出装置の精度や検出パラメータなどの影響により、漏洩源を発見できず、検出漏れが発生する可能性があります。

図3: 気密性試験ツール

3-エンジニアリングで一般的に使用されるバッテリーパックの気密性検出ソリューションの組み合わせ

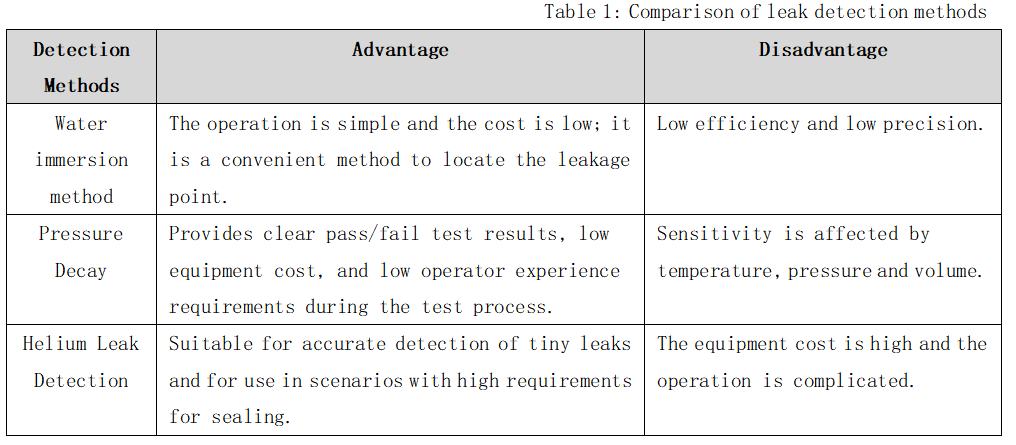

バッテリーパックのシェル工程の気密性試験には、一般的に気密性試験と浸水試験が含まれます。気密性試験では、バッテリーボックスの上部カバーを密閉し、コネクタポートのみを空気入口として残します。バッテリーパックの気密性は、空気圧を制御し、空気漏れがあるかどうかを観察することで判断します。浸水試験は、バッテリーボックス全体を完全に水に浸し、ボックス内に水があるかどうかを確認して気密性を判断するものです。

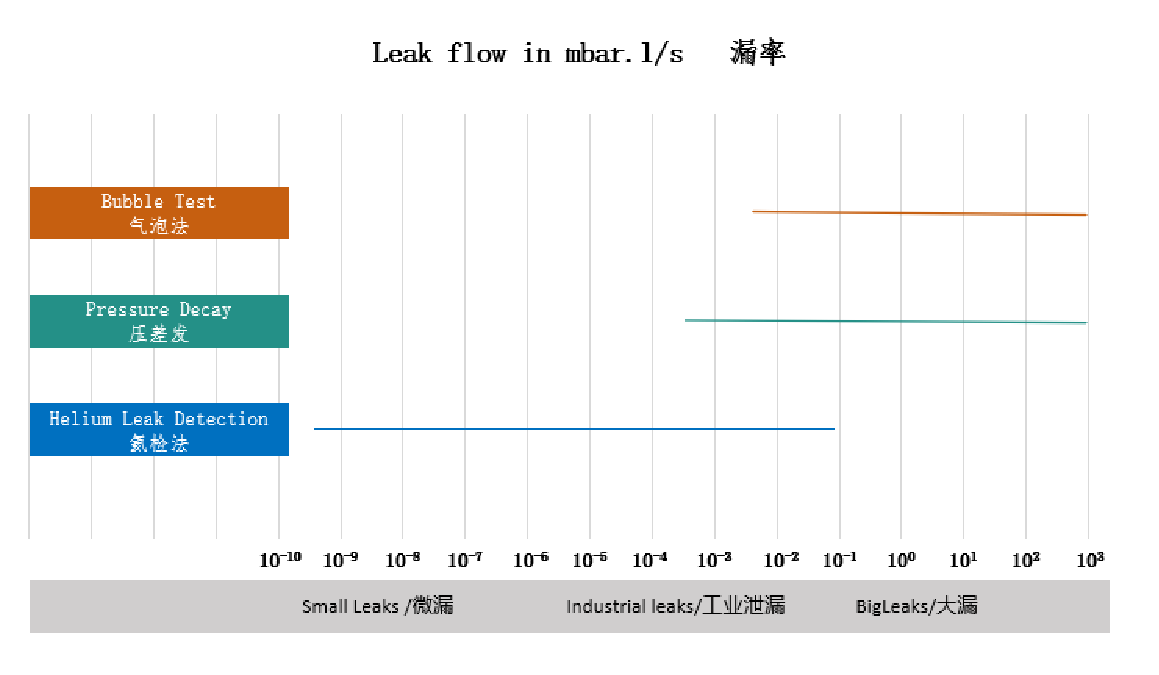

ヘリウム漏れ検出は、ヘリウムをトレーサーガスとして使用し、漏れ箇所のヘリウム濃度を検出することで漏れを検出する技術です。漏れがある可能性のあるテスト対象デバイスの内部または外部にヘリウムが侵入すると、漏れがある場合は、ヘリウムは漏れを通じてすぐにシステム内に侵入または流出し、質量分析計によって検出されます。ヘリウム漏れ検出方法は、特に小さな漏れを検出する場合に高い検出効率を備えています。

図4: 漏れ検出方法の比較

実際の生産では、通常、複数の検出方法を組み合わせて検出効率と精度を向上させます。たとえば、ヘリウム漏れ検出方法は高精度で小さな漏れの検出に適しており、差圧法は高精度で応答が速いという特徴があります。また、従来の水検出方法は検出精度が低いですが、直感的で低コストであり、漏れを見つけるのに便利な方法です。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。