分かち合うことで成長します

手を携えて共に行い共に発展する

純粋な電気自動車では、バッテリーパックの重量が車両重量の約 30% を占めます。軽量のバッテリーパックは、車両の航続距離を向上させる上で非常に重要です。そのため、バッテリーパックの高比エネルギーの研究は現在、新エネルギー車の主要な研究方向の1つであり、電気自動車の軽量化を実現する主な方法でもあります。パワーバッテリーパックの軽量化は、 2つの方向性:単一セルのエネルギー密度の向上と、バッテリーパック関連アクセサリの設計の最適化。

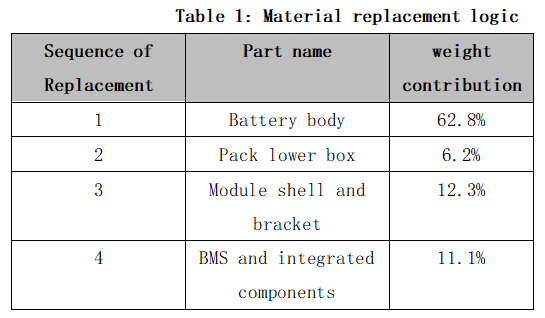

マルチマテリアル軽量バッテリーパックの開発は、さまざまな軽量材料を使用することで、バッテリーパックの重量を軽減し、エネルギー密度と航続距離を増加させると同時に、安全性と信頼性を確保することを目的としています。バッテリーパックの主要コンポーネントのうち、バッテリーセル本体の質量が最も大きく、次にパックの下部ボックス、上部カバー、BMS統合コンポーネントが続きます。

1-バッテリーパックカバーの軽量設計

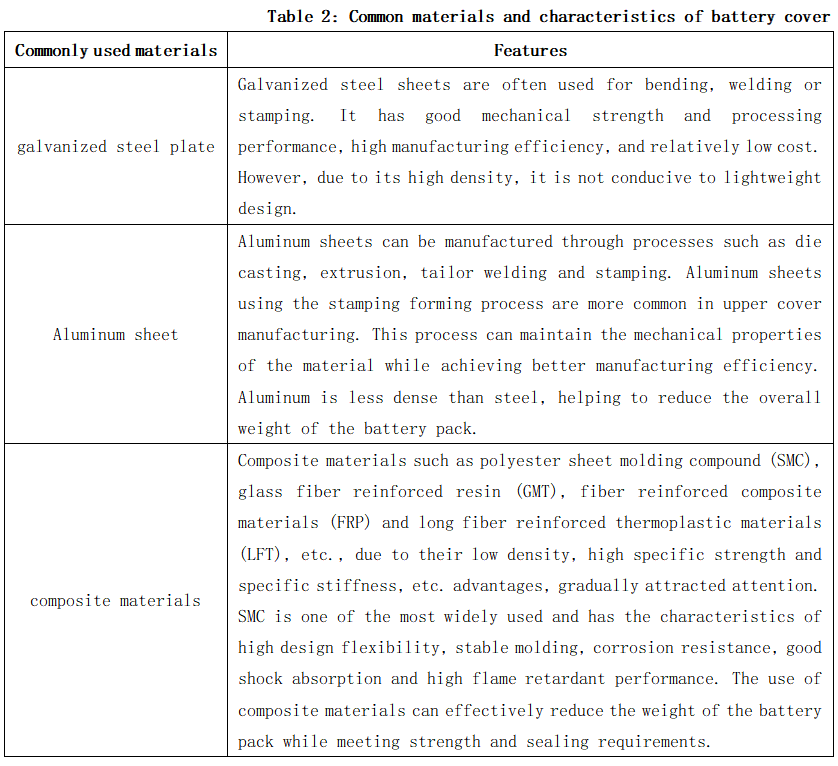

バッテリーボックスの上部カバーはパワーバッテリーボックスの上にあり、パワーバッテリーボックスの側面の影響を受けず、バッテリーパック全体の品質に影響を与えません。その機能は主に密閉と保護です。車両全体のエネルギー効率を向上させるために、軽量材料も設計で考慮されます。アルミニウム合金や複合材料(SMC、FRPなど)などの軽量材料を使用すると、バッテリーパックの重量を大幅に軽減できます。

さらに、上部カバーの構造設計では、製造効率と量産要件も考慮する必要があります。構造が非常に不規則な場合、スタンピング成形や曲げ、テーラー溶接の使用が困難になる可能性があります。上部カバーの設計では、下部ボックスや密閉構造部品などの他のコンポーネントとの接続と連携も考慮して、バッテリーボックス全体の構造安定性と信頼性を確保する必要があります。

2-バッテリーパック下部シェルの軽量設計2-バッテリーパック下部シェルの軽量設計

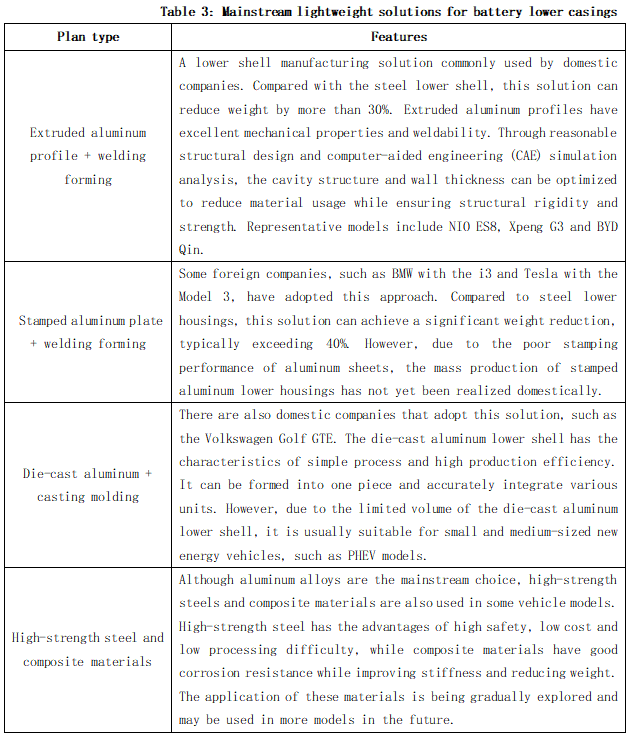

アルミニウム合金は、密度が低く、比強度が高く、熱安定性に優れ、耐腐食性が強く、熱伝導性に優れ、非磁性で、成形が容易で、リサイクル価値が高いため、バッテリーパックのシェルに最適な材料です。一般的に使用されるアルミニウム合金材料には、6061-T6、6005A-T6、6063-T6 などがあります。これらの材料は、降伏強度と引張強度が異なり、さまざまな構造上のニーズを満たすことができます。

バッテリーパックのシェルは通常、アルミニウム合金プロファイルフレームと底板で構成され、6 シリーズのアルミニウム合金押し出しプロファイルを使用して溶接されます。設計時には、さまざまな構造的および機能的要件に適応するために、プロファイルセクションのサイズと複雑さ、壁の厚さなどの要素を考慮する必要があります。たとえば、フレーム、中間パーティション、フロアパネル、ビームなどのコンポーネントは、異なる断面設計を採用する場合があります。

合理的な構造設計と接続方法により、シェルの全体的な強度を効果的に確保し、加工の難易度を軽減し、シェルの重量を軽減できます。

l 薄肉: 薄肉設計を採用し、補強材を使用して強度要件を満たすことで、材料の重量を効果的に軽減できます。

l 中空化: 構造設計に中空セクションを導入して材料の密度を低減します。

l サイズの最適化: バッテリー パックのサイズを最適化して、不要な材料の使用を削減します。

l トポロジー最適化: バッテリー パックの内部コンポーネントのレイアウトを最適化することで、材料が占めるスペースを削減します。

l 統合モジュール設計: 冷却プレート、バッテリー パックの持ち上げラグ、その他のコンポーネントをボックスに統合して、個々のコンポーネントの数と重量を削減します。

3-製造軽量化技術

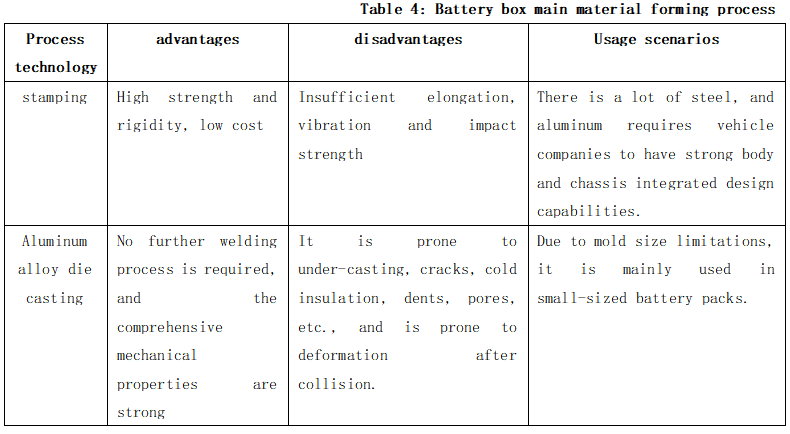

l 材料成形

現在、バッテリーボックスの材料成形プロセスには、スタンピング、アルミニウム合金ダイカスト、アルミニウム合金押し出しの3つの主要なカテゴリがあります。パワーバッテリーボックスの全体的なプロセスフローには、材料成形と接続プロセスが含まれますが、そのうち、材料成形プロセスはパワーバッテリーボックスの重要なプロセスです。現在、上部ケースは主にスタンピングされ、下部ケースの主なプロセスは押し出し成形とアルミニウム合金ダイカストです。

l 接続技術

バッテリー ボックスの接続プロセスは、新エネルギー車の製造において非常に重要であり、バッテリー ボックスの構造強度と密閉性を確保するためにさまざまな技術と方法が関係します。

溶接はバッテリーボックス加工における主な接続工程であり、広く使用されています。主に以下の方法が含まれます。

① 伝統的な溶融溶接:TIG(タングステン不活性ガス溶接)やMIG(金属不活性ガス溶接)など。TIG溶接は低速で高品質です。スポット溶接や複雑な軌道の溶接に適しています。フレームテーラー溶接やサイドビーム小片溶接によく使用されます。MIG溶接は高速で浸透力が強く、フレーム底板アセンブリ内の全円溶接に適しています。

②摩擦撹拌接合:摩擦による熱発生で接合するため、接合品質が良く、生産効率が高いという特徴があります。

③冷間金属転写技術:薄板材料に適しており、溶接工程中に熱入力がないため、変形が軽減されます。

④レーザー溶接:高精度、高速、複雑な構造の溶接に適しています。

⑤スタッド溶接とプロジェクション溶接:特定の部品を素早く接続するために使用されます。スタッド溶接はスタッドとナットで固定し、プロジェクション溶接はバンプを押して接続します。

機械的接続方法は、主に溶接時の薄板材料の容易な溶接とねじ滑りの問題を解決します。

①ブラインドリベットナット:ボックスフレームのシール面と内部キャビティ底板を接続するために使用されます。締結効率が高く、使用コストが低いという利点があります。薄板と他の部品とのねじ接続に適しています。

②ワイヤースレッドインサート:アルミニウムなどの低強度ボディのネジ穴を強化し、ネジの耐荷重性とネジ山の力の分散を向上させるために使用され、バッテリーモジュールの取り付け穴やシール面の取り付け穴に適しています。ブラインドリベットナットと比較して、ワイヤースレッドインサートは強度が高く、修理が容易ですが、一般に薄壁の設置には適していません。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます