Связи для долгосрочного развития

Рука об руку для общего роста

1-Основные принципы сварки трением с перемешиванием

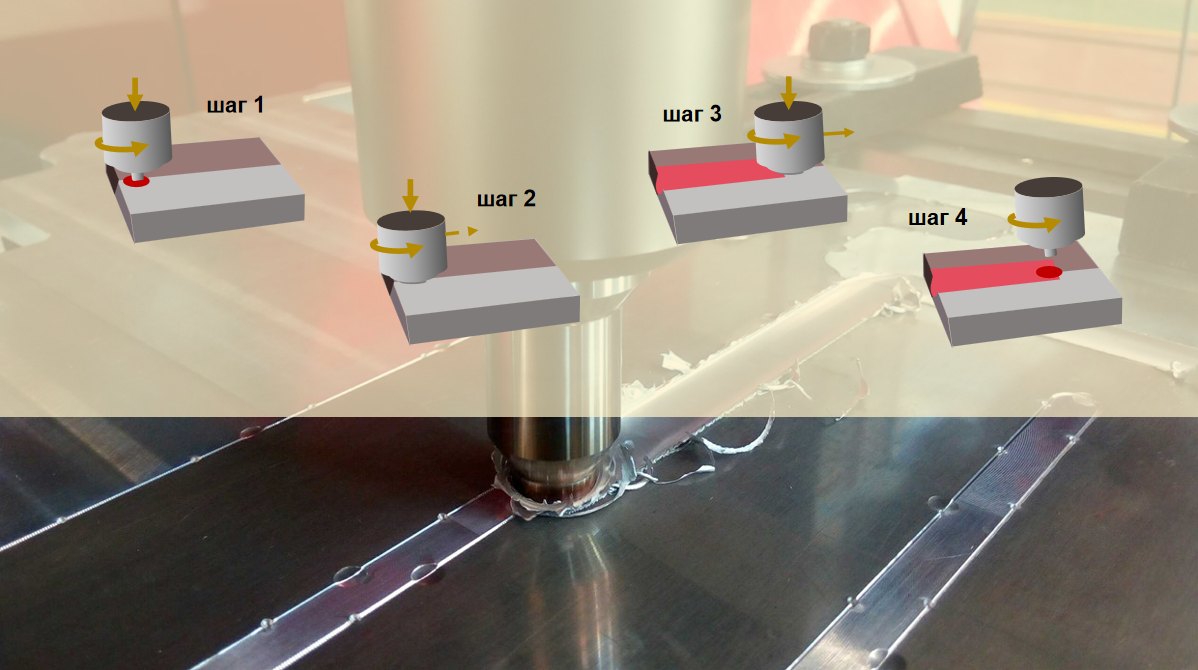

После того, как смесительная головка, вращающаяся с высокой скоростью, вводится в обрабатываемую деталь, она начинает движение по направлению сварки. За счет трения между смесительной головкой и обрабатываемой деталью производится тепло. Из-за движения игры для размешивания смягчается пластичность окружающего металла, слой металла, заполняющий полость за иглой для перемешивания, размягчается.

На данный момент сварка трением с перемешиванием главным образом используется при соединении алюминия, меди, магния, титана и другого вида материалов.

2-Техника варки трением с перемешиванием

Время начала сварки: буртик высокоскоростного вращающегося вала и перемешивающий инструмент с игольчатыми выступами помещаются в зону сварки свариваемой детали. Одновременно можно использовать бортики, чтобы предотвратить перелив материала в пластичном состоянии.

Процесс сварки: сопротивление трения между смесительной головкой и материалами сварки создает теплоту трения, из-за чего материал размягчается и происходит пластическая деформация, выделяется энергия пластической деформации. Когда смесительная головка перемещается вперед вдоль сварочных границ, термопластический материал переносится с передней части смесительной головки на заднюю, и под действием кованого буртика смесительной головки обеспечивается прочное соединение между заготовками.

Время завершения сварки: смесительная головка выкручивает детали.

Способ сварки трением с перемешиванием

3-Техника и особенности

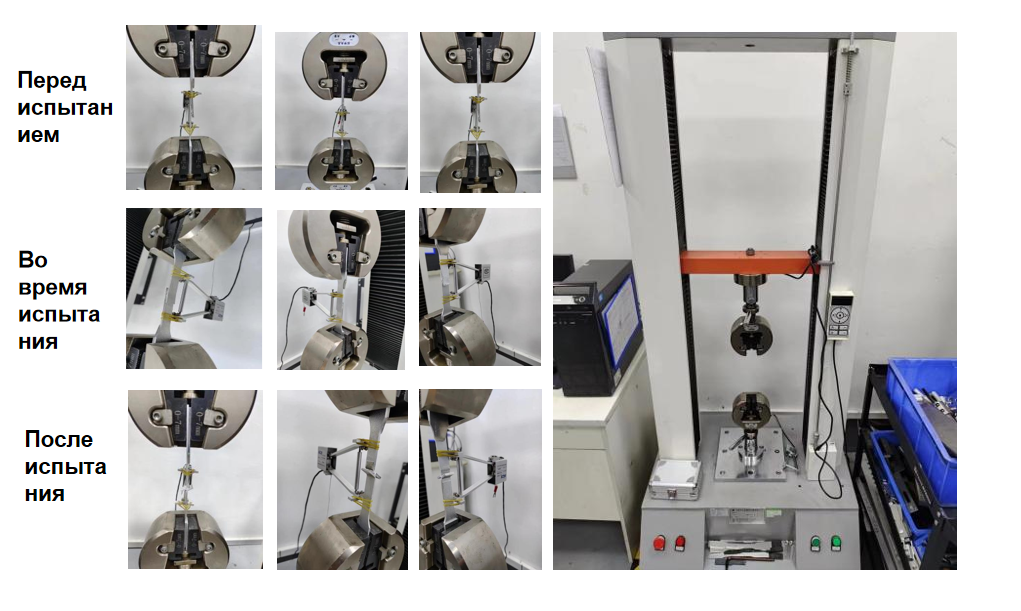

Испытание на прочность сварного соединения сварки трением с перемешиванием

Испытание на прочность сварного соединения сварки трением с перемешиванием

² принадлежит технике сварки в твердой фазе, в процессе сварки сварочные материалы не плавятся;

² высокое качество сварного соединения, сварной шов – мелкозернистая «кованая конструкция». Без пор, без трещин, без засоров и т.д;

² нет ограничений расположения сварного шва, можно осуществлять стыковую сварку в любой форме;

² высокая производительность сварки, формование сваркой «за проход» может быть достигнуто в диапазоне толщины от 0,4 до 100 мм;

² природное напряжение места сварки низкое, небольшая деформация, можно осуществить варку высокой точности;

² высокая прочность соединения, хорошие усталостные характеристики, хорошая ударная прочность;

² Себестоимость сварки низкая, затратры на технику сварки отсутсвуют, не требуются заполнение сварочной проволокой и защитный газ;

² Процесс сварки очень прост, легко осуществить автоматическую сварку.

4- Применение технологии сварки трением с перемешиванием при изготовлении батарейных отсеков

Алюминиевый сплав обладает низкой плотностью, высокой удельной прочностью, хорошей жароустойчивостью, хорошими антикоррозийностью и теплопроводностью, немагнитностью, характеризуется легкой формовкой, высокой возвратной стоимостью. Является идеальным материалом для создания облегченных аккумуляторных блоков.

В настоящее время многие производители автомобилей используют батарейный отсек из алюминиевого сплава и пластиковую верхнюю крышку, которые значительно облегчают конструкцию. В батарейном отсеке используется схема экструзии алюминиевого профиля + сварка трением с перемешиванием + MIG-сварка, которая отличается низкой себестоимостью, отвечает требованиям к производительности и позволяет реализовать интеграцию каналов циркуляции воды в батарее с водяным охлаждением.

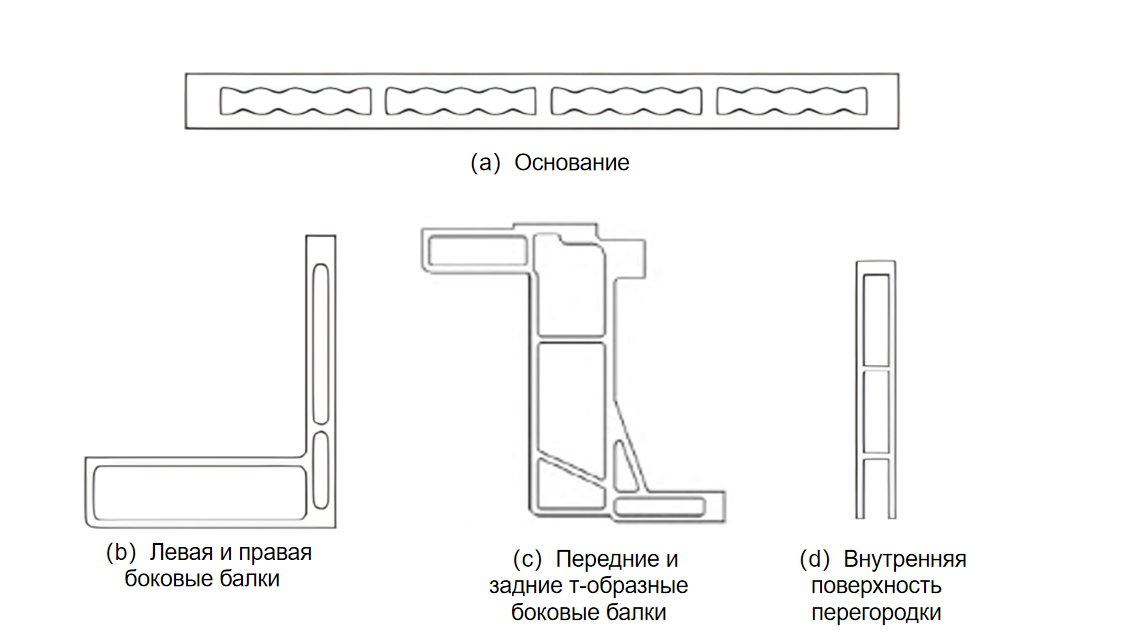

Как правило, батарейный отсек состоит из рамы алюминиевого профиля и опорной плиты из профиля алюминиевого сплава. Они сварены вместе с помощью 6 серий экструдированных профилей, как показано на рисунке ниже:

Батарейный отсек из алюминиевого сплава

Конструкция и материал поперечного сечения: рама и нижняя пластина изготавливаются за счет экструдированных профилей из алюминиевого сплава. Материалы: 6061-T6 (предел текучести составляет 240 MPa,прочность на растяжение составляет 260 MPa), 6005A-T6(предел текучести составляет 215 MPa,прочность на растяжение составляет 255 MPa)и 6063-T6(предел текучести составляет 170 MPa,прочность на растяжение составляет 215 MPa). Выбирайте бренд в зависимости от сложности поперечного сечения, себестоимости и трат на пресс-форму.

Сложность техники:

Рама и нижняя пластина являются проводниками аккумуляторного модуля. Требования к прочности очень высоки. Поэтому чтобы обеспечить прочность обычно выбирают двухсторонние поперечные сечения с пустыми полостями. Толщина нижней пластины составляет примерно 10 мм. Толщина стенки – 2 мм. Однослойная алюминиевая пластина используется редко.

Поперечное сечение рамы, как правило, образуется многочисленными пустыми полостями. Образуется материалами 6061-T6. Толщина стенки самого слабого места составляет 2 мм.

Как правило, поперечное сечение нижней пластины образуется многочисленными пустыми полостями, включая один верхний выступ, главным образом используется в установке аккумуляторного модуля. Размер поперечного сечения достаточно большой, толщина 2 мм, в качестве материала обычно используется 6005A-T6.

Линия пересечения профиля

Способы решения:

Нижняя пластина вместе с нижней пластиной, нижняя пластина и рама в основном соединены сваркой трением с перемешиванием. Прочность сварки может достигать примерно 80% от поверхности основания.

Профиль нижней пластины использует сварное соединение сварки трением с перемещением. Между нижними пластинами используется двухсторонняя стыковая сварка. Прочность двухсторонней сварки высокая. Небольшая деформация.

Между рамой и нижней пластиной формируется двухсторонней сварное соединение. Для того, чтобы оставить достаточно пространства для смесительной головки, в месте соединения рамы и нижней пластино должно быть достаточно длинное растяжение. Так, вы сможете избежать взаимодействия между рамой и смесительной головкой, а также увеличения размера и сложности экструзии профиля рамы. Однако двухсторонняя сварка обладает высокой интенсивностью, небольшой деформацией, что также является её главными преимуществами.

Периодически мы будем обновлять технологию теплового расчета и легкости и информацию о них, делится с вами, обеспечивать вам материал для справок. Благодарим вас за проявленное внимание к Walmate.