分かち合うことで成長します

手を携えて共に行い共に発展する

1- バッテリートレイ/エネルギー貯蔵パックボックスのアルミニウム合金溶接プロセスの特徴

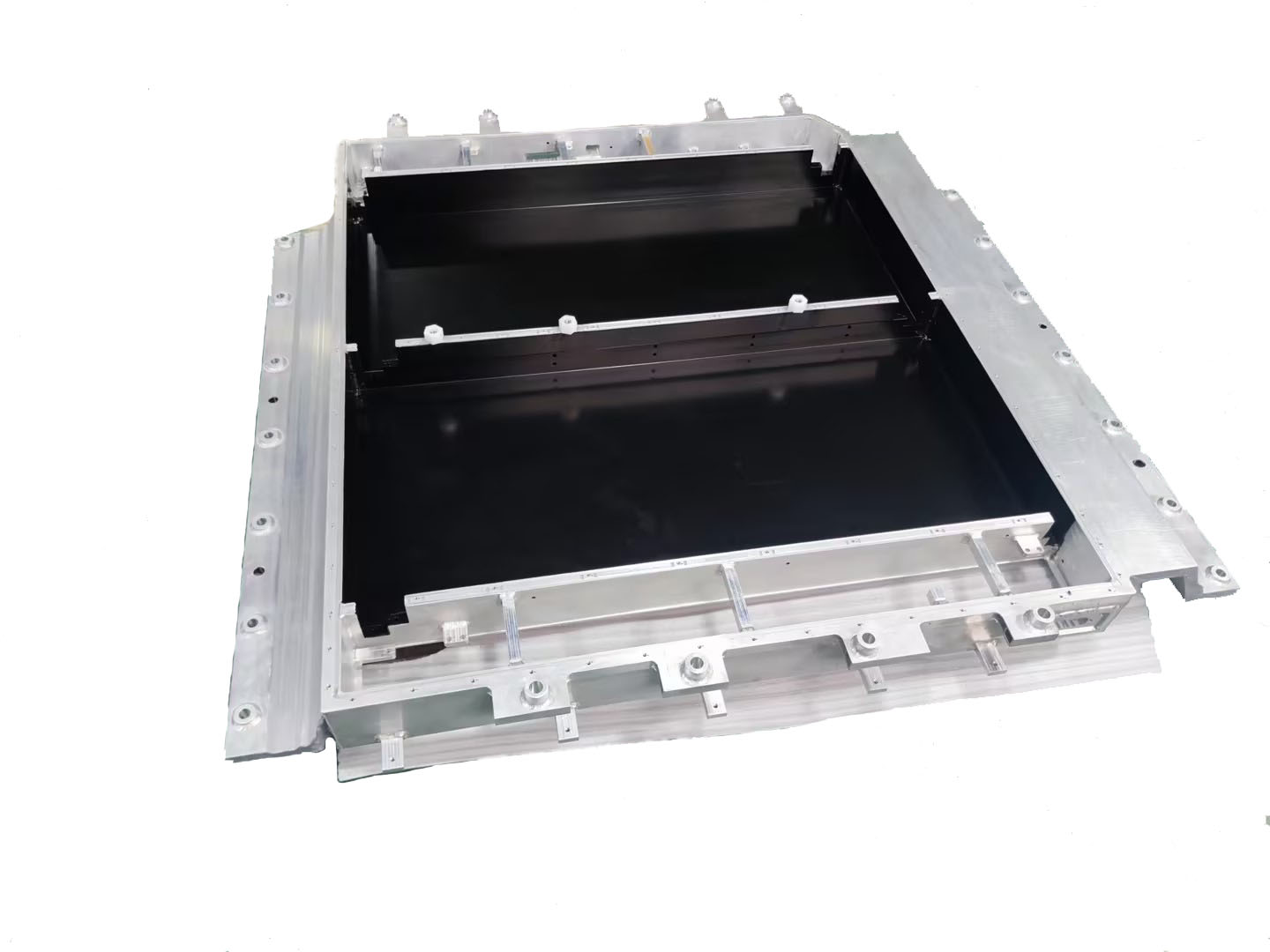

新エネルギー液体冷却パックボックス、バッテリートレイなどの製品の製造では、液体冷却チャネルとマルチキャビティ構造が典型的な複雑な設計機能です(図1を参照)。このような構造には、多くの場合、次の機能が含まれます。

図1: バッテリートレイの典型的な設計

3 次元空間のインターレース: 流路は蛇行状に分布し、多数の空間的転換点があります。

多段接続: メインキャビティとサブキャビティは薄壁の仕切り (厚さ 2 ~ 3 mm) で接続されています。

小型化の特徴: 流路の断面積が小さく (アルミニウム プロファイル流路の最小壁厚は 1.2 mm)、溶接のアクセス性が悪い。

2- バッテリートレイ製造における複数の溶接技術の組み合わせの難しさ分析

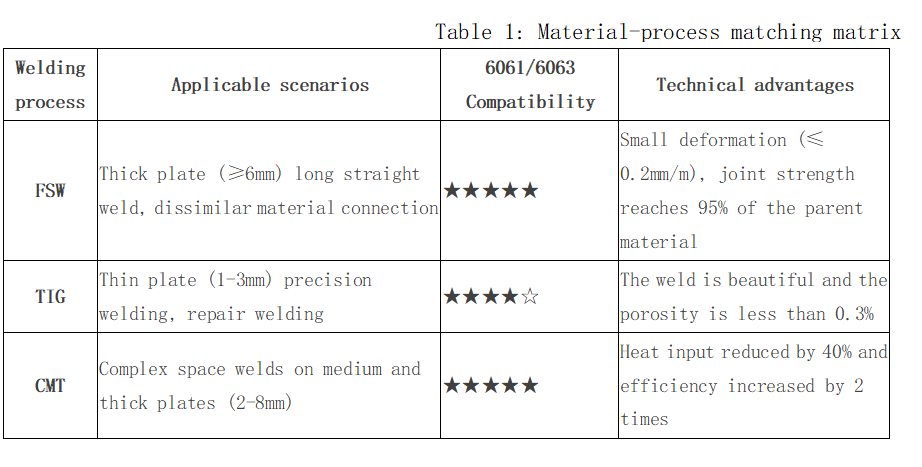

バッテリートレイ製造の実践では、摩擦撹拌溶接 (FSW)、冷間金属遷移溶接 (CMT)、従来の溶融溶接 (TIG/MIG) などの技術の協調適用など、複数の溶接技術を組み合わせる必要があります。この組み合わせは、軽量、強度、密閉、生産効率を考慮することを目的としていますが、次のような中核的な困難にも直面しています。

a. 複数のプロセスの熱入力の協調の問題

異なる溶接技術 (FSW やレーザー溶接など) は熱入力に大きな違いがあり、材料の性能の変化や熱変形を引き起こしやすいため、溶接シーケンスとパラメータ調整を最適化することで解決する必要があります。

b. 機器の互換性と効率のボトルネック

機器の切り替えは複雑で、パラメータ同期の精度要件は高くなります。共同作業の効率を向上させ、サイクル時間を短縮するには、モジュラーワークステーションの設計とインテリジェント溶接機が必要です。

c.シール強度とコストのバランスをとる課題

複数の溶接の交差部での漏れのリスクが高く(欠陥の70%を占める)、冗長シール+トポロジー最適化設計が必要です。

3-エンジニアリングの実践:バッテリートレイ、エネルギー貯蔵液体冷却PACKボックスのマルチ溶接プロセス調整

a. 溶接痕の位置計画

· 溶接位置の最適化:製品設計段階では、溶接位置の合理性を十分に考慮し、製品の機能に影響を与える重要な部分や領域に溶接痕が現れないようにする必要があります。たとえば、フロントフレームとウォーターノズルの隙間を調整して溶接痕の干渉を防ぎ、ウォーターノズルの溶接位置を最適化して製品のパフォーマンスへの影響を減らします。

· 製品構造とのマッチング:溶接位置は製品構造と一致し、製品の使用中に溶接がさまざまな負荷とストレスに耐えられるようにする必要があります。たとえば、液体冷却プレートプロジェクトでは、溶接位置を合理的に計画することで、製品の構造的安定性と信頼性が向上します。

· 操作と検出が容易:溶接位置は、オペレーターが溶接操作とその後の品質検査を実行するのに便利なものでなければなりません。たとえば、手の届きにくい場所や視界の悪い場所での溶接を避けて、溶接の効率と品質を向上させます。

b.溶接痕の制御

· 溶接痕のサイズ:溶接痕のサイズは厳密に制御する必要があります。一般的に、溶接痕の高さは4/6mmの範囲内である必要があり、製品の外観と組み立て精度を確保するために、溶接痕は平面を超えないようにする必要があります。たとえば、液体冷却プレートプロジェクトでは、溶接パラメータとプロセスを調整することで溶接痕のサイズをうまく制御し、溶接痕が製品の性能と品質に与える影響を回避しました。

· 溶接痕の形状:溶接痕の形状は、過度の溶融や不完全な融合を避けるために、できるだけ規則的である必要があります。溶接パラメータと操作技術を最適化することで、溶接痕の形状を効果的に改善し、溶接品質を向上させることができます。

· 研磨処理:摩擦溶接位置で生成される凹状の溶接痕には、研磨処理を使用して滑らかな表面を確保し、製品の外観と性能の要件を満たします。

c. 溶接シーケンスの最適化

· パーティション溶接:大型製品の場合、パーティション溶接法は全体の変形を効果的に制御できます。製品をいくつかの領域に分割し、それらを順番に溶接することで、溶接プロセス中の熱集中を減らし、熱変形のリスクを減らすことができます。

· ステップバイステップの修正:溶接プロセス中に、ステップバイステップの修正方法を使用して、溶接変形を時間内に調整します。溶接プロセス中に製品の変形を継続的に測定して修正することにより、最終製品の寸法精度と形状が設計要件を満たすことが保証されます。

· 溶接パスの最適化:同じ領域での繰り返し溶接を回避し、熱入力を減らすために、溶接パスを合理的に計画します。たとえば、液体冷却プレートプロジェクトでは、溶接パスを最適化することで、溶接プロセス中の熱入力が減り、溶接品質が向上しました。

d. 変形の協調制御

液体冷却プレートは溶接プロセス中に熱変形を起こし、製品の寸法精度が低下します。

最適化対策:

· パーティション溶接と段階的な修正方法を使用して、全体的な変形を制御します。

· 溶接パラメータを最適化し、電流と電圧を減らし、熱入力を減らします。

· 固定具を使用して製品を固定し、溶接中の動きと変形を減らします。

· 対称溶接方法を使用して、溶接熱を均等に分散します。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。