分かち合うことで成長します

手を携えて共に行い共に発展する

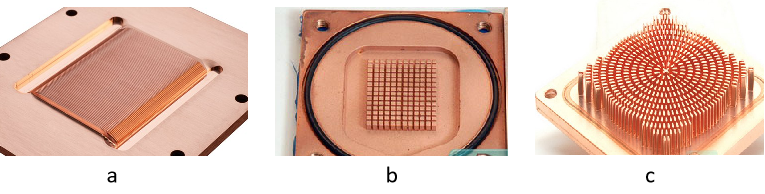

最も人気のあるウォーターブロックは、基本的に純銅のマイクロチャネルタイプです。銅製の底板は直接スカイビング加工され、フィンは底板と一体化して熱抵抗を減らします。底板とカバープレートはろう付けまたは拡散接合されており、シールの信頼性を確保しています。

パート3:スカイビング加工によるウォーターブロックの主なコスト構造

1- スカイビングプロセスを使用してウォーターブロックを製造する利点

l 統合設計:スカイビングプロセスは、床とフィンを統合できるため、接触熱抵抗を減らし、熱伝導率を向上させるのに役立ちます。さらに、底板とフィンを統合した設計により、構造強度も向上します。

l 高精度加工:スカイビングプロセスでは非常に細かい歯構造を生成でき、歯の高さ、歯の厚さ、歯のピッチを正確に制御できるため、ヒートシンクフィンの密度が高くなり、放熱面積が大きくなり、放熱効率が向上します。同時に、形状、サイズなど、さまざまな顧客の個別のニーズにもよりよく対応できます。

l 生産効率が高く、スカイビングプロセスは大量生産できます。従来のCNCと比較して、スカイビングプロセスでは複数のギアピースを同時に処理できるため、生産効率が大幅に向上します。

図1: 異なる加工技術を用いたウォーターブロックベース a-スカイビング b-CNC c-冷間鍛造

2-スカイビングウォーターブロックのコスト構造

l 設計開発コスト: スカイビングウォーターブロックの設計の複雑さは比較的高く、特に高い放熱性能が求められる場合は、複雑なプロセス設計と最適化が必要になります。

l 材料コスト: スカイビングプロセスで使用される材料は主にアルミニウムと銅合金です。ラジエーター製造では、アルミニウム板と銅合金を組み合わせた設計がより一般的で、コストパフォーマンスが高いため、アルミニウムと銅の品質がコストに直接影響します。

l 加工コスト:

スカイビング工程コスト:スカイビング工程には、3軸CNC工作機械などの高精度CNC加工設備が必要です。このような設備の使用には高い投資コストが必要であり、オペレーターの技術要件も高く、生産コストが増加します。

溶接工程コスト:ウォーターブロックの製造工程では、溶接工程も重要なコスト要因です。真空ろう付けと拡散溶接は、一般的に使用される2つの溶接方法です。ろう付けは複数のジョイントを同時に溶接でき、生産効率が高く、ろう付け材料が必要で、プロセス条件に対する要件が高く、品質管理が困難です。拡散溶接設備は1回限りの投資が大きく、拡散溶接はフィラーを必要としませんが、ワークピースの表面処理に対する要件が高くなります。

表面処理コスト:一般的な表面処理方法には、陽極酸化、メッキなどがあります。アルミニウム合金ウォーターブロックの場合、陽極酸化により表面硬度、耐摩耗性、耐腐食性が向上し、製品の美観が向上します。銅製ウォーターブロックにはニッケルメッキなどのメッキが施され、銅の酸化や腐食を防ぎ、製品の寿命と信頼性を高めます。

l その他の費用: 検査およびテスト、梱包および輸送など。

3-コスト最適化の提案

l 材料使用の最適化

適切な材料を選択します:たとえば、銅は熱伝導率が高く、単位密度が高く、単価も高いです。アルミニウムは軽量で単価が低く、熱伝導率がやや悪いです。

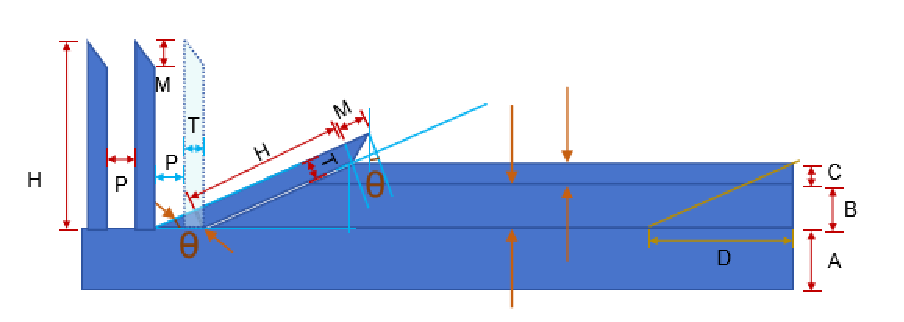

材料使用: 材料の厚さとマージンを正確に計算することで、材料を効率的に使用し、材料の無駄を減らします。

図2: 材料消費量計算の概略図

l 生産プロセスの最適化

金型の簡素化: 金型の複雑さとコストを削減するために、シンプルな金型を設計します。

スクラップ率の削減: 正確なプロセス制御と品質検査によりスクラップ率を削減します。

ワンステップ成形: プロセスルートを最適化し、複数の処理ステップを削減し、生産効率を向上させます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。