分かち合うことで成長します

手を携えて共に行い共に発展する

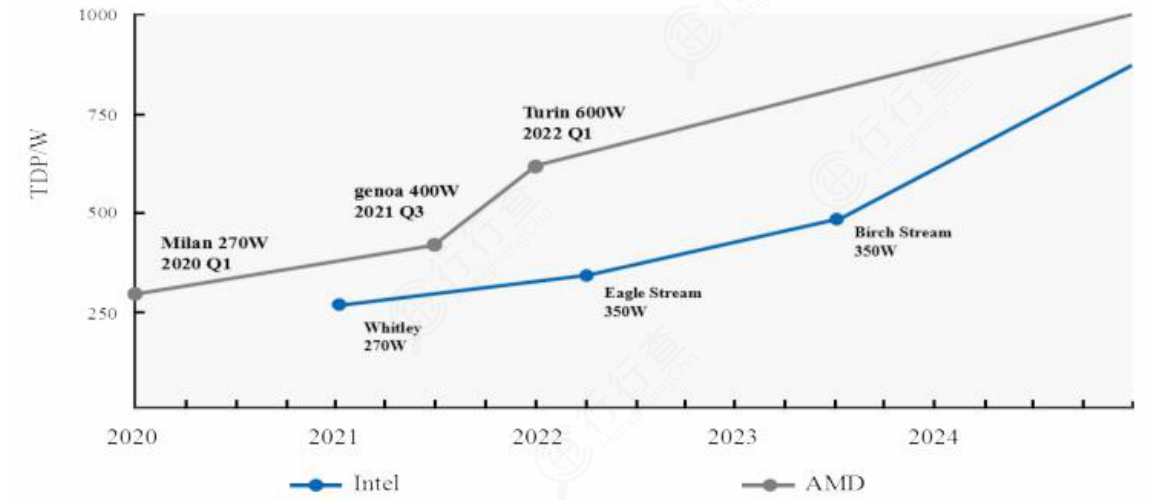

世界の人工知能コンピューティング能力の急速な成長とチップの熱設計消費電力(TDP)の継続的な増加により、データセンターの冷却需要は前例のない課題に直面しています。同時に、世界中でますます厳しくなる省エネおよび炭素削減政策は、冷却技術の革新をさらに促進しました。このような状況において、従来の空冷ソリューションは、効率的な放熱と省エネという2つの要件を満たすことが徐々に困難になってきました。液体冷却技術は、その優れた放熱性能と大幅な省エネの利点により急速に台頭し、データセンター冷却ソリューションの主流の選択肢になりつつあります。データ処理とストレージの中核機器であるサーバーのパフォーマンスと安定性は、システム全体の動作効率に直接関係しています。マザーボード、CPU、メモリ、ハードディスク、グラフィックカードなどのサーバーのコアコンポーネントは、継続的な高負荷動作下で大量の熱を発生します。熱を適時に効果的に放散できない場合、サーバーのパフォーマンスと寿命に深刻な影響を及ぼします。このため、高度な液体冷却システムがサーバー冷却ソリューションに導入され、CPU やグラフィック カードなどの主要な熱源に直接取り付けられ、放熱効率が大幅に向上しました。

パート1:水冷ブロックの構造と動作原理

液体冷却システムのコアコンポーネントの 1 つはウォーターブロックです。ウォーターブロックは通常、熱伝導率の高い銅またはアルミニウム材料で作られ、精密な水路とヒートシンク構造で設計されています。これらのウォーターブロックは、CPU や GPU などの熱源の表面にぴったりフィットし、内部を循環する冷却水を通じて熱をすばやく吸収して伝達します。その後、熱はヒートシンクに運ばれ、水冷システムを通じて循環し、最終的に周囲の空気中に放散されます。

図1: 主流チップメーカーのチップ熱消費電力の傾向

1- 一般的なウォーターブロックの種類と特徴

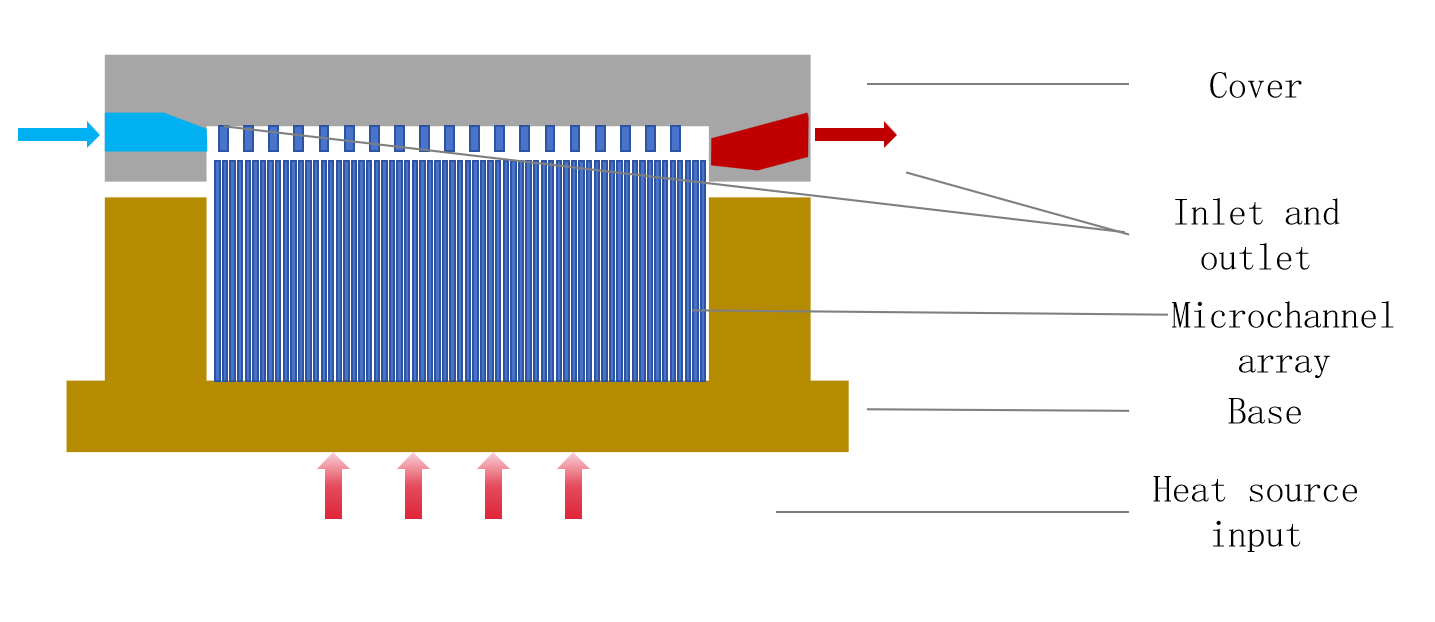

l マイクロチャネルウォーターブロック

特徴:マイクロチャネルウォーターブロックは、精密なマイクロ水チャネル設計を採用しています。水チャネル構造は細かく複雑で、冷却剤と発熱部品との接触面積を大幅に増やすことができ、放熱効率が大幅に向上します。マイクロ水チャネル設計は、冷却剤の流れ中に強い乱流効果を生み出し、対流熱伝達係数をさらに高め、効率的な熱伝達を実現します。

適用シナリオ:特に、非常に高い放熱要件を持つ高性能コンピューティング、オーバークロック、データセンターなど、発熱量の多いCPUやGPUに適しています。

l 大流量ウォーターブロック

特徴: 大流量ウォーターブロックの内部構造は比較的シンプルで、通常は銅板またはエッチング溝設計を使用しており、製造コストが低くなっています。その主な利点は、高速水流を利用して熱を素早く除去し、大流量水冷システムでの使用に適していることです。構造はシンプルですが、効率的な放熱能力により、非常にコスト効率の高い選択肢となっています。

適用シナリオ: 中高級DIYコンピュータシステムや中小規模のサーバークラスターなど、放熱効率に一定の要件があるが予算が限られているシナリオに適しています。

l ジェット式水冷ヘッド

特徴:ジェット式水冷ブロックは、ガイドプレートを介して狭いノズルからマイクロチャネル底板に冷却剤を高速で噴射し、強力な乱流効果を形成して放熱効率を大幅に向上させます。この設計により、冷却剤とベースとの接触面積が増加するだけでなく、高速流によって熱交換性能がさらに最適化されます。

適用シナリオ:高性能CPUおよびGPUに適しており、特にオーバークロックコンピューティング、人工知能トレーニング、グラフィックスレンダリングなど、高放熱要件と高流量シナリオに適しています。

2-ウォーターブロックの一般的な構造

ウォーターブロックは、内部に水路を備えた金属ブロックで、通常は銅またはアルミニウムで作られています。CPU、グラフィックカード、その他の熱発生デバイスと接触することはありません。その構造設計は、放熱性能の品質を直接決定します。一般的なウォーターブロックは、通常、次の主要部品で構成されています。

l ベースは通常、銅やアルミニウム合金などの高熱伝導性材料で作られており、表面は発熱部品との密着性を確保するために細かく加工されており、ベースには複雑な流路設計が施されており、冷却剤とベースの接触面積が増加します。

l カバー プレートは、ベースと一緒になってフロー チャネル シーリング キャビティを形成し、ウォーター ブロック内のフロー チャネル、シール、およびその他のコンポーネントをほこり、不純物、外部の物理的損傷から保護します。

l 水の入口と出口は、冷却剤が水冷ヘッドに出入りするためのインターフェースです。これらは通常、冷却剤がスムーズに出入りできるように、水冷ヘッドの側面または上部に設計されています。位置設計では、流体の流路を考慮して、流動抵抗を減らし、冷却剤の流量を増やす必要があります。

l クリップは、水冷ヘッドを CPU やその他の発熱部品にしっかりと固定し、しっかりとした基礎を確保して効率的な熱伝導を実現するために使用されます。

図2: ウォーターブロックの典型的な構造

3- 放熱性能の総合的な最適化

l 流路設計の最適化

流路の接触面積を増やす:より狭く、より高密度の流路を設計することで、冷却剤とベースとの接触面積を大幅に増やすことができ、対流熱伝達係数を向上させることができます。たとえば、マイクロチャネル設計には微細な水路構造があります。マイクロチャネル水ブロックの設計パラメータ(チャネル幅、高さ、間隔など)は、その放熱効率に決定的な影響を及ぼします。チャネル幅が狭くなると、狭いチャネル内の冷却剤の流れの乱流効果が強化されるため、熱伝達係数が大幅に増加し、熱交換効率が向上します。チャネルの高さが高いほど、冷却剤の流路スペースが広がり、熱伝達性能が向上します。チャネル間隔が狭いほど、冷却剤と熱源との接触面積が増え、放熱効率が向上します。

また、流路レイアウトを最適化し、流路の曲がりを減らすことで最適化することもできます。合理的な流路レイアウトにより、冷却剤が発熱部品の表面を均一に覆い、局所的な温度差を減らすことができます。流路の曲がりにより、ヘッド損失と内部流動抵抗が増加し、冷却効率が低下します。設計では曲がりの数を最小限に抑える必要があります。避けられない場合は、圧力降下を減らして流動性能を最適化するために、曲がりを滑らかな遷移として設計する必要があります。

l 高熱伝導性材料: ウォーターブロックのベースは通常、純銅やアルミニウム合金などの高熱伝導性材料で作られています。これらの材料は、熱源から冷却剤に熱を効率的に伝達し、全体的な放熱性能を向上させます。

l ベース基板の厚さ、フィン、スポイラー構造などの構造パラメータの最適化。基板の厚さが増加すると最高温度が上昇するため、設計では放熱効果と構造強度の最適なバランスを見つける必要があります。フィンの高さ、厚さ、間隔を増やすことで放熱性能を向上させることができますが、同時に流動抵抗も増加します。放熱性能を最大限に高めるには、最適なフィン設計の組み合わせを見つけてください。スポイラー柱の形状は、乱流効果を効果的に高め、熱交換効率を向上させることができます。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。