分かち合うことで成長します

手を携えて共に行い共に発展する

ヒートシンクは役割が決まった体積空間で更に広く伝熱面積を取得し、構成・形状の改善によりその表面から周りの流体までの伝熱効率を向上させ、表面処理などにより有効伝熱面積を広くて放熱強化及び温度制御の目標を達成することにある。

体積電力密度及び熱流密度に関する需要が高くないアプリケーションシナリオで、矩形ストレートリブヒートシンクは簡単な構成、適切な製造コスト及び優れた放熱性能などによりエンジニアに喜ばれている。

さまざまな伝熱方法の比較

1-ヒートシンクフィンの設計

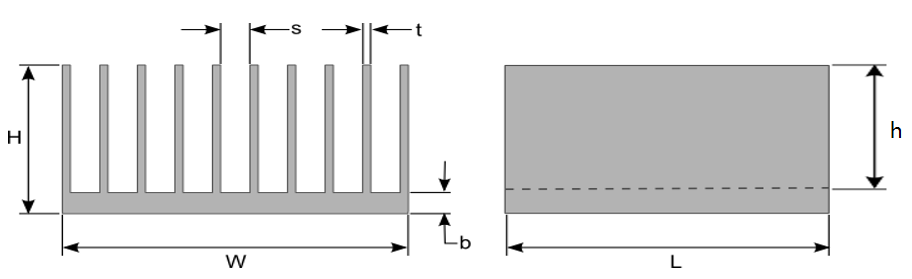

ヒートシンクは放熱拡張面であり、主にフィンの高さ、形状、間隔及び基板の厚さなどのパラメータに関わる。

プレートフィンヒートシンクの寸法

上図によりヒートシンクの拡張面積を算出できる:

個別フィンの面積:

Af = 2L(h+t/2),

隙間のところの面積:Ab= Lh,

放熱部の総面積:At=nAf +(n±1)Ab(n:フィン数)

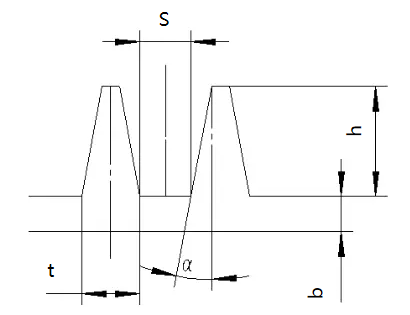

フィンの断面図

プレートフィンは主な役割が表面積の増加により伝熱効率を向上させることにある。ヒートシンクフィンは間隔、厚さ及び高さがヒートシンクフィンの数量、分布及び展開面積を決めるための重要な要素である。上図の通りに、h↑またはt↓の場合、フィンが更に高く、更に薄く、更に密であると、放熱拡張面積は更に広くなる。

プレートフィンは表面積が広くなる場合、空気との接触面積も広くなり、熱が更に容易に放出されるようになる。フィンの形状(波状やギザギザなど)に対する最適化によりより一歩にヒートシンクの拡張面積を広くすることもできる。

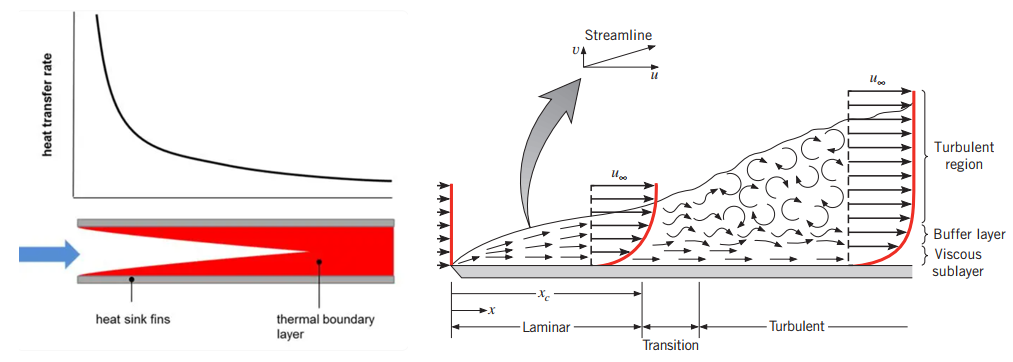

プレートフィンは表面積が広ければ広いほど放熱効果がよくなるが、プレートフィンが大きければ大きいほどよくなると一方的に考えては行けない。自然放熱も強制冷却も問わず、ヒートシンクフィンの間隔はその表面を流れる空気伝熱係数を決める上の重要な要素である。

間隔と高さが放熱効率に与える影響

自然放熱の場合、ヒートシンクの壁面で表面の温度変化により自然対流が生じ、フィン壁面の空気層(境界層)流を形成し、フィン間隔が小さすぎると、順調な自然対流が妨害される。強制冷却の場合、フィンは境界層の厚さが圧縮され、間隔が相対的に狭くなるが、加工手段及びパワー部品の駆動力の影響により、小さすぎるといけないので、実際な設計でフィンの厚さと高さとのバランスが非常に重要である。

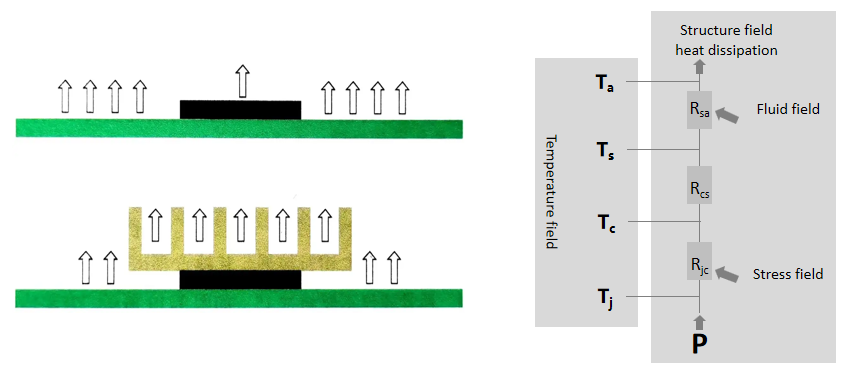

2-ヒートシンク基板の設計

ヒートシンクは基板の厚さがヒートシンクの効率に影響を与える重要な要素であり、薄い場合、熱源から遠ざけるフィンに伝達する熱抵抗が大きく、ヒートシンクにおける不均一な温度分布につながり、熱衝撃耐力が弱い。

基板を厚くすると、不均一な温度分布を改善し、ヒートシンクの熱衝撃耐力を向上させることができるが、基板が厚すぎると、熱の累積につながるので、伝熱力が逆に低くなる。

ヒートシンクの稼働原理図

上図の通りに、熱源面積が底板の以下にある場合、熱が中心から縁部へ広がり、拡張熱抵抗が形成する。熱源の位置は拡張熱抵抗にも影響がある。熱源がヒートシンクの縁部に近い場合、熱量が更に容易に縁部を通じて伝導していき、拡張熱抵抗が小さくなる。

注:拡張熱抵抗とはヒートシンクの設計で熱が熱源の中心部から縁部へ広がる過程に遭遇する抵抗のことである。この現象は通常に熱源面積と底板面積との差が大きい場合に発生し、熱が小さなエリアから大きなエリアへ広がる。

3-フィンと基板との連結プロセス

両者間の優れた伝熱及び機械的安定性を確保するために、ヒートシンクフィンと基板との連結プロセスは通常に多種の方法に関わり、主に一体成型及び非一体成型という2種に分けられる。

一体成型のヒートシンクはヒートシンクフィンとヒートシンク基板が一体であり、接触熱抵抗があり、関係のプロセスが主に下記のとおりである。

l アルミのダイカスト成型:アルミの塊を液態に溶けてから高圧で金型に充填し、ダイカストマシンで直接にダイカスト成型を行ったヒートシンクで複雑な形状のプレートフィンを製造できる。

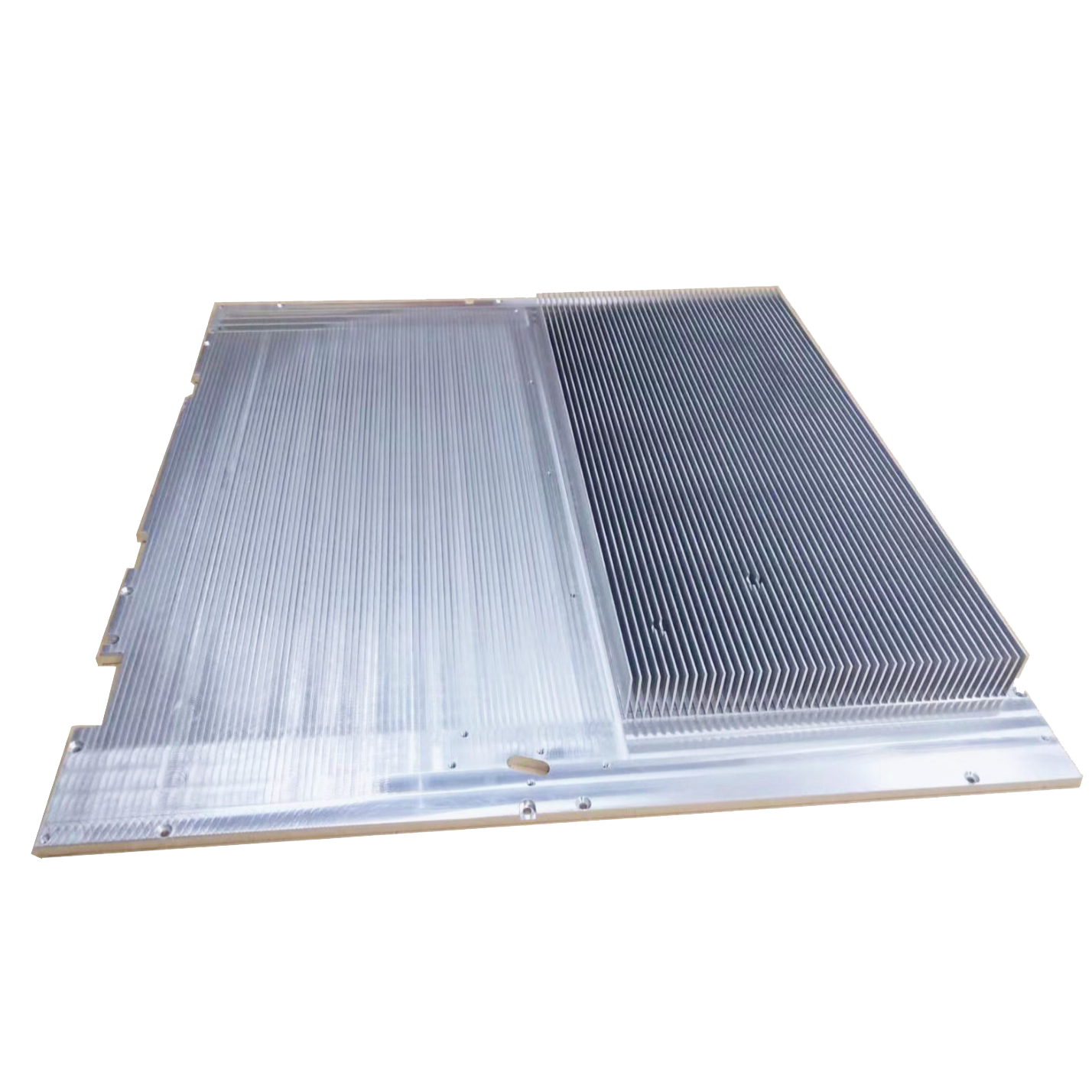

l アルミの押し出し成型:アルミを加熱してから押出バレルに入れて決まった圧力を与え、所定のダイ穴から流れ出るようにして所要の断面形状及び寸法の粗形材を取得し、切断や仕上げなどのより一歩の加工を行う。

l 冷間鍛造処理は長所が細く、密なヒートシンクフィンを作り出すことができ、素材の伝熱係数が高く、異型処理力が押し出しより優れることにあるが、コストが高い。

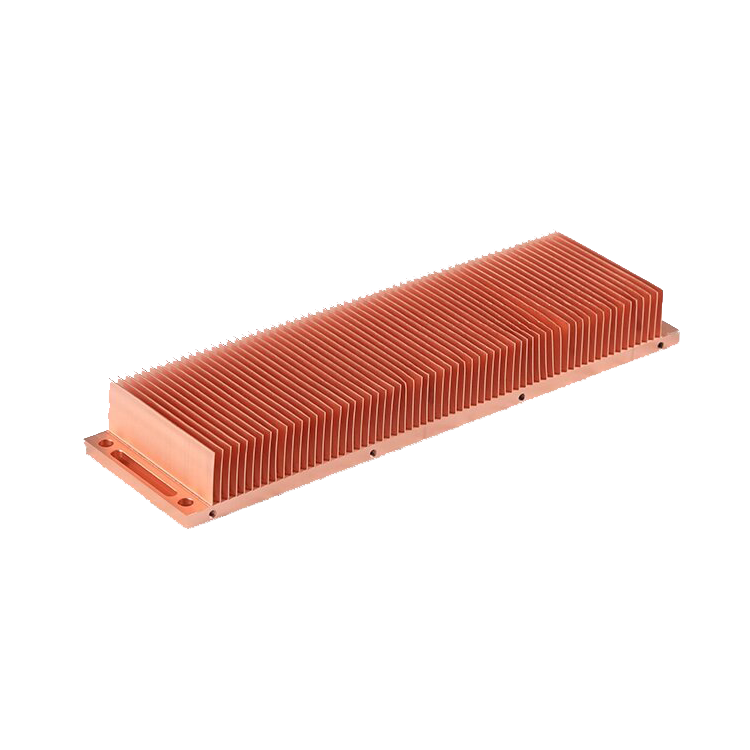

l シャベルトゥースヒートシンクは銅製であってもよく、伝熱係数が高く、フィンが非常に細く、密であってもよく、フィンが直接にカッターで基板からすくい取られるので、フィンが高く、長い場合、フィンが応力の影響により変形しやすい。

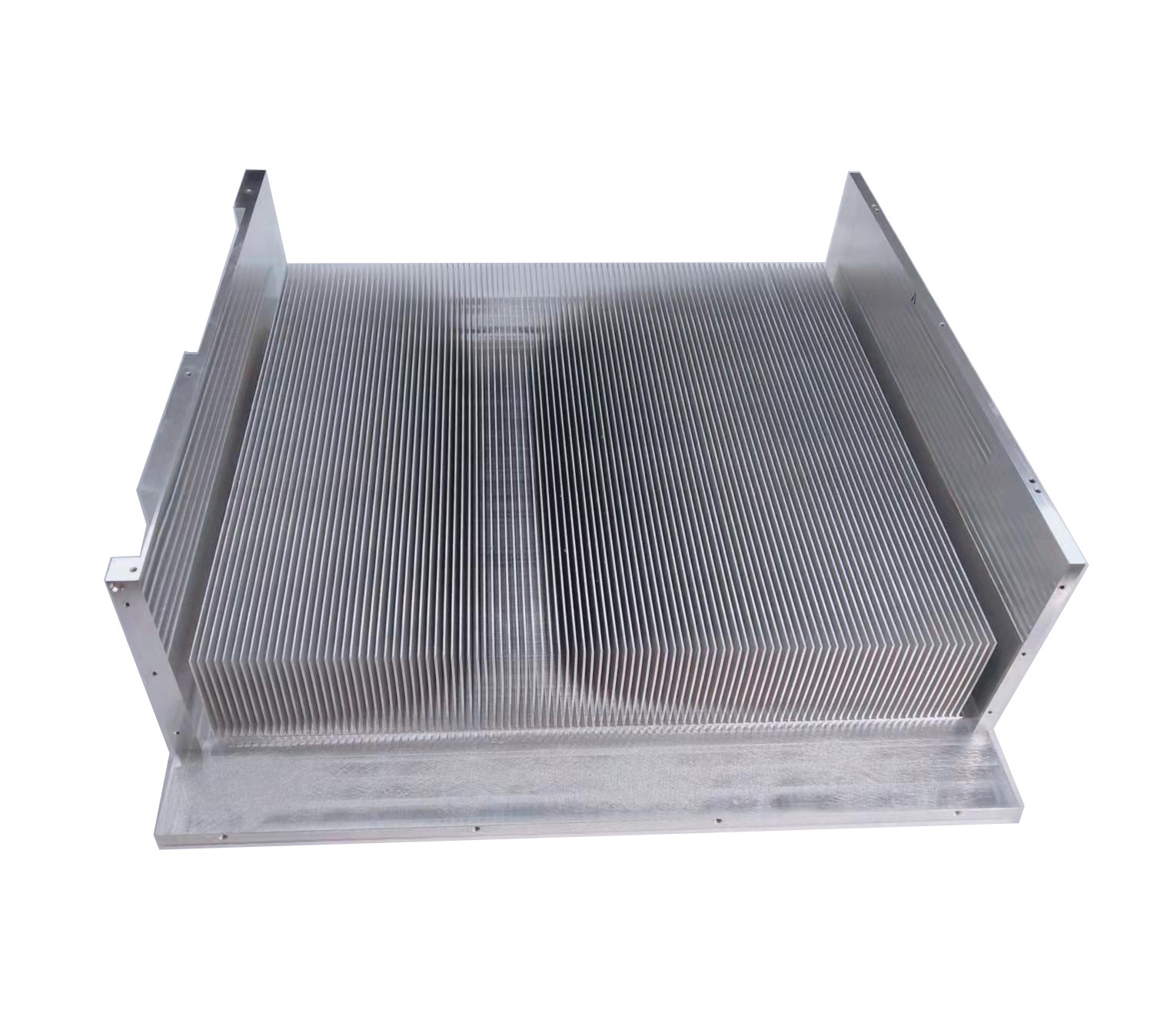

非一体成型はヒートシンクフィン及びヒートシンク基板が各々加工され、ヒートシン溶接、リベット留めまたは継ぎ合わせなどにより結び合わせる。

l 溶接:ヒートシンクフィンと基板ははんだ付け(高温ろう付け及び低温はんだペーストはんだ付け)により結び合わせる。

高温ろう付けは伝熱性能が上手であり、はんだペーストはんだ付けでAl基板及びプレートフィンを連結させる場合、早期ニッケルメッキが必要であるので、コストが高く、 大寸法のヒートシンクに適しなく、ろう付けはニッケルメッキが不要であるが、溶接コストが相変わらずとても高い。

l リベット留め:ヒートシンクフィンを基板の溝に差し込んでから金型で溝を中間に押し出してしっかりと放熱ヒートシンクフィンを抱きしめさせてしっかりとした堅牢な結合を達成する。

リベット留めは伝熱性能が上手であるが、リベット留めされた製品が繰り返して使用されてから隙間及び緩みにつながる。リベット留め技術の改善により信頼性を向上させることができるが、コストも相応しく向上するので、リベット留めされたプラグインヒートシンクが常に信頼性に関する要求があまり高くない場合に用いられる。

l 継ぎ合わせ:一般的に、伝熱できるエポキシ樹脂で放熱ヒートシンクフィンと基板をしっかりと継ぎ合わせて伝熱する。

継ぎ合わせは伝熱できるエポキシ樹脂を利用するので、溶接と比べると、伝熱係数が割合に低いが、フィンの倍率が高く、間隔が小さいヒートシンクに適し、放熱性能に関する要求があまり高くない場合に使用できる。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます