分かち合うことで成長します

手を携えて共に行い共に発展する

エネルギー貯蔵パックの完全密閉設計は、その安全性と長期にわたる安定した動作を保証する鍵です。密閉とは、基本的に、隙間を閉じる(密閉する)か、ジョイントを漏れのない状態にするための装置を使用することです。完全密閉設計は、バッテリーセル内の液体とガスの漏れを効果的に防止することができ、エネルギー貯蔵システムの安全で安定した動作を保証するために重要です。したがって、設計時には、気密性と液体媒体の密閉の両方を考慮する必要があります。

実際の運用では、エネルギー貯蔵パックの密閉設計では、材料、プロセス、試験装置、環境条件、製造プロセスなどの複数の要素を総合的に考慮して、密閉性能が期待される基準を満たすことを保証する必要があります。この記事では、パックボックスの気密性、液体冷却サイクルの液体の密閉性、液体冷却媒体の観点から、実際のエンジニアリングにおけるエネルギー貯蔵パックの密閉設計の適用方法と重要なポイントについて説明します。

前の記事: エネルギー貯蔵パックボックスの気密設計

シーリング設計は、エネルギー貯蔵パック内の温度と圧力を安定に保つのに役立ち、バッテリーの正常な動作と性能に重要な役割を果たします。また、シーリング設計により、湿気、ほこり、その他の汚染物質など、外部環境が内部バッテリーに与える影響を軽減できるため、システムの信頼性と耐用年数が向上します。さらに、適切なシーリング材料と構造を使用することで、シールの耐摩耗性と耐老化性を効果的に向上させ、エネルギー貯蔵システム全体の耐久性を高め、メンテナンスコストを削減できます。

気密設計の一般的な考え方は、ボックス構造を分析して漏れが発生する可能性のある重要な領域を見つけ出し、さまざまな領域の特定の性能と機能の要件に応じて的を絞った対策を講じることです。

1-ボックス構造分析

ボックスは、バッテリー モジュールと電気部品の物理的なキャリアであるだけでなく、エネルギー貯蔵システム全体の安全で信頼性の高い動作を保証する重要なものです。これは、エネルギー貯蔵パックの「骨組み」であり、通常、上部カバー、下部ボックス、サポート コンポーネント、シーリング パーツ、ボルトなどで構成されます。

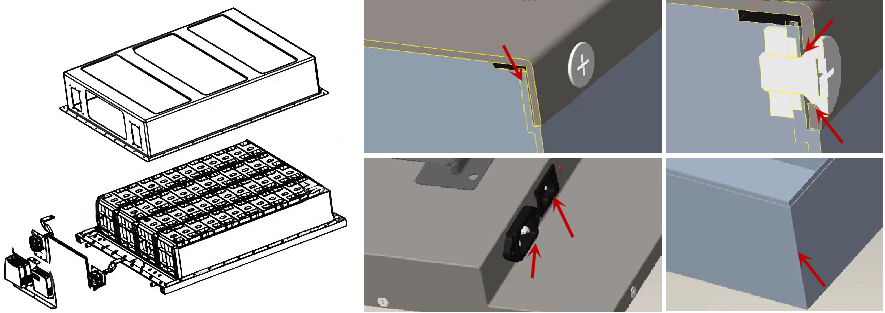

図 1: エネルギー貯蔵パックボックスの概略図と、シール設計における主な重点領域 (例: 赤い矢印でマーク)

上の図に示すように、潜在的な漏れが発生する可能性がある場所を見つけます。

l 複数の部品の接続ポイント、例えば、上部カバーと下部ボックス間の組み立てインターフェイス、高電圧コネクタと低電圧コネクタとボックス間の取り付けインターフェイス、露出したコンポーネントとバッテリー ボックス間の取り付けインターフェイスなど。

l 接続にボルトを使用すると、ボックスの電気インターフェースやフロントパネルの取り付けインターフェースなどの取り付け固定ポイントで漏れが発生するリスクもあります。

l ボックスの密閉性と保護性能を確保するために、ボックスの上部カバーと下部本体に穴や隙間があってはなりません。

図2:浸漬液冷下部ボックス(板金フレーム+アルミ液冷底板)

2- 上部カバーと下部ボックス間の取り付けインターフェースのシール設計

上カバーは、一般的に平型と特殊形状の2種類に分けられ、構造特性も異なります。例えば、SMC複合材料、アルミニウムなど、どのような材料であっても、自己密封構造の複雑さを軽減するために、バッテリーシェルの上カバーは通常、一体型設計になっています。また、上カバーの開口要件もインターフェースの要件を満たす必要があり、密封インターフェースから独立して、バッテリーパックの密封への影響を軽減する必要があります。上カバーの密封設計は、一般的に次の原則に従います:

l 一体型部品設計を採用し、別個の部品の設計を回避し、上部カバーの「セルフシール」性能の安定性を確保します。

l 位置決め穴と位置決め機能は、上部カバーの端(上部カバーと下部トレイ間のシール界面の外側)に設計されています。

l 上部カバーと下部ボックス本体の間のシールインターフェースには、「均一」かつ「連続」のシール要件を満たすマッチング面が必要です。

現在、エネルギー貯蔵パックの下部ボックスの主流のソリューションは、板金ボックス+液体冷却プレート、ダイカストボックス+液体冷却プレート、プロファイル一体型ボックス、ダイカスト一体型ボックスなどです。その中で、プロファイル一体型ボックスなどのソリューションは、流路支持力が良好で、型開きコストが低いなどの利点があり、広く使用されています。溶接プロセスの選択は、シール性能に大きな影響を与えます。異なる材料と厚さの溶接部の場合、適切な溶接方法を選択すると、溶接品質を効果的に向上させ、システム全体の強度とシール性能を確保できます。

さらに、下部ボックスのシール設計は、次のシール原則に従う必要があります。

l フレーム構造には閉断面プロファイルが使用され、接合部にはCMT溶接技術などの自己シール線形接続技術が使用されています。

l アルミニウム プロファイルで作られたバッテリー トレイは、1 つ以上の連続したシーリング コロイド層を使用して設計する必要があります。

l 下部ボックスに液体冷却プレートを組み込む場合は、コロイドシールやFSW摩擦撹拌接合技術などのセルフシール線形接続技術の使用を検討する必要があります。

l 上部カバーと下部ボックス本体の間のシールインターフェースは、「均一」かつ「連続」のシール要件を満たすために、一致する表面が必要です。必要に応じて、シールインターフェースを機械加工して研磨する必要があります。

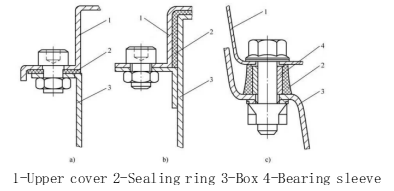

図3: 上部カバーと下部ボックス間の一般的なシール形式

通常、エネルギー貯蔵パックボックスの上部カバーと下部ボックスは、図 2 に示すように、曲げられたフランジとシーリング ガスケット設計を採用しています。上部カバー、下部ボックス本体、シーリング ガスケットは完全に圧縮され、締め付けボルトによって結合され、パックボックスが IP67 の関連要件を満たすことを保証します。

3- 電気および通信インターフェースと下部ボックスのフロントパネル取り付けインターフェースのシーリング設計

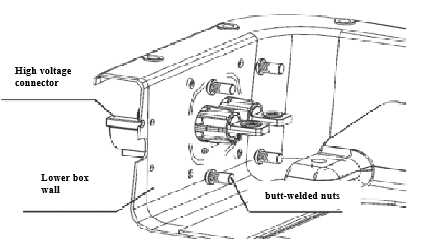

ボックスの前面パネル (図 3 を参照) には、押し出しプロファイルに穴が加工されており、電流伝送、通信相互作用、安全制御などの機能を実現するために、電気および通信インターフェイスをインストールできます。

図4:電気、通信インターフェースと下箱体前面パネルの取り付けインターフェース

ボックスと電気、通信、およびその他のインターフェース間の設置インターフェースの気密性は、次の原則に従う必要があります。

l インターフェースの形状は、インターフェースでのガスや液体の蓄積や浸透の可能性を減らすために、流線型になるように設計されています。

l 正確な位置合わせにより、取り付け時にインターフェースの位置ずれによって生じる隙間を回避できます。

l 取り付け前にインターフェースを事前にシールし、防振パッドまたはシーラントを追加して、初期のシール効果を高めたり、振動によるシール不良を軽減したりします。

また、締結具の選択においては、高強度、高トルクの締結具を使用し、取り付け工程中に複数回締め付けることで、接合部の密閉性を確保しています。例えば、突合せ溶接ナットを使用する場合、接続部(ボックス前面パネル)の壁穴に直接接続して突合せ溶接できるのが特徴で、この構造設計により、接続部の気密性を大幅に向上させることができます。

図5: 突合せ溶接ナットを使用して気密性を高める

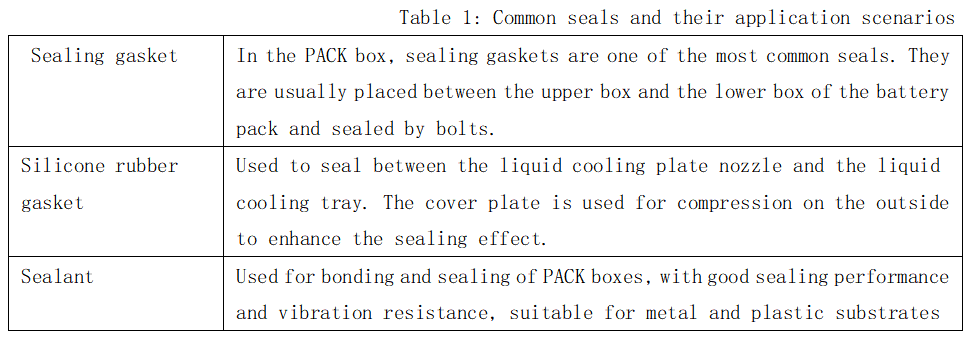

4-シール選択

シール設計と選択は、システムの信頼性と耐用年数に直接影響するため重要です。エネルギー貯蔵液体冷却システムのシールを設計および選択する際に考慮すべき重要な要素は次のとおりです。

l シール材は、一定の化学的適合性と圧力適合性を備え、高温および低温環境を含むシステムの動作温度範囲に耐えることができなければなりません。シール材の選択は、使用環境と耐用年数の要件によって異なります。一般的なシール材には、ゴム、ポリテトラフルオロエチレン (PTFE)、ナイロン、金属などがあります。

l 漏れのなさ:シールは、さまざまな作業条件下で良好なシール効果を確保するために、動作中にシステムで発生する可能性のあるわずかな変形に適応できる必要があります。一般的に、ガスケットの変形は30%以上60%未満で、シール界面圧力は30kPa以上である必要があります。

ご参考になるために、定期に熱設計及び軽量化に関する技術と情報を更新させていただきます。当社にご関心をお持ちいただき、ありがとうございます。