Communication and sharing promote growth

Joining Hands for Development!

I vassoi batteria, noti anche come scatole batteria o scatole PACK, sono sempre più apprezzati come un componente molto importante nello sviluppo di nuovi veicoli energetici. La progettazione dei vassoi batteria deve bilanciare la relazione tra fattori quali peso, sicurezza, costo e prestazioni dei materiali. Le leghe di alluminio sono ampiamente utilizzate nell'ingegneria leggera automobilistica per la loro bassa densità e l'elevata resistenza specifica, che può garantire rigidità assicurando al contempo le prestazioni della carrozzeria del veicolo.

1- Posizione di saldatura del vassoio della batteria e selezione del metodo

I vassoi per batterie in alluminio sono realizzati con profili in alluminio estruso e i vari componenti vengono uniti in un tutto tramite saldatura per formare una struttura di telaio completa. Strutture simili sono ampiamente utilizzate anche nelle scatole per pacchi di accumulo di energia.

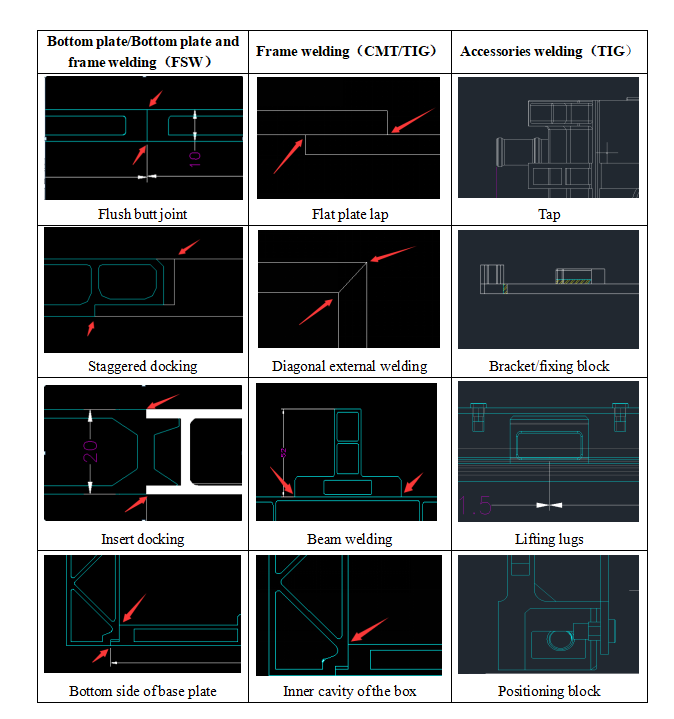

Le parti di saldatura del vassoio della batteria solitamente includono la giunzione della piastra inferiore, la connessione tra la piastra inferiore e il lato, la connessione tra il telaio laterale, le travi orizzontali e verticali, la saldatura dei componenti del sistema di raffreddamento a liquido e la saldatura di accessori come staffe e orecchie pendenti. Quando si selezionano i metodi di saldatura, verranno selezionati diversi metodi di saldatura in base ai diversi requisiti strutturali e dei materiali, vedere la tabella seguente:

2-Analisi dell'influenza della deformazione termica della saldatura

La saldatura è un metodo di lavorazione con riscaldamento locale. Poiché la fonte di calore è concentrata sulla saldatura, la distribuzione della temperatura sulla saldatura è irregolare, il che alla fine porta alla deformazione della saldatura e allo stress della saldatura all'interno della struttura saldata. La deformazione termica della saldatura è il fenomeno per cui la forma e le dimensioni delle parti saldate cambiano a causa dell'apporto e dell'emissione di calore irregolari durante il processo di saldatura. In combinazione con l'esperienza effettiva del progetto di ingegneria, le parti che sono soggette a deformazione termica della saldatura e i fattori che influenzano sono riassunti:

a.Area di saldatura lunga e dritta

Nella produzione effettiva, la piastra inferiore del vassoio della batteria è generalmente realizzata con 2-4 profili in lega di alluminio uniti insieme mediante saldatura a frizione. Le saldature sono lunghe e ci sono anche lunghe saldature tra la piastra inferiore e la piastra laterale e tra la piastra inferiore e la trave distanziatrice. Le saldature lunghe sono soggette a surriscaldamento locale nell'area di saldatura a causa dell'apporto di calore concentrato, con conseguente deformazione termica.

Saldatura del telaio del vassoio della batteria

b.Giunti multicomponente

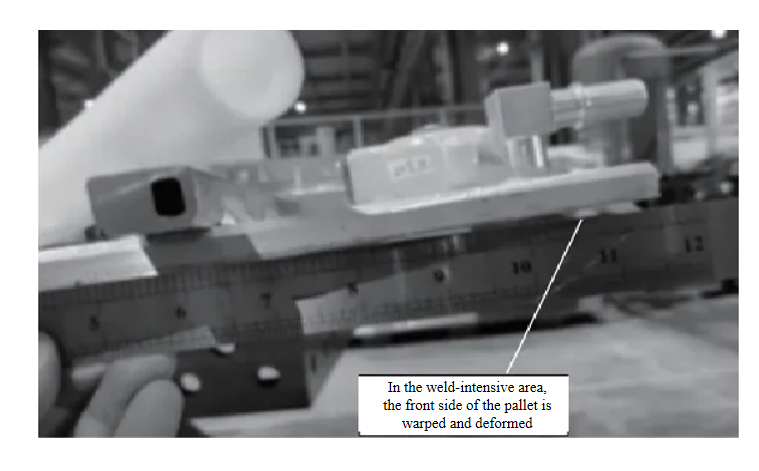

È causato dal riscaldamento locale ad alta temperatura e dal successivo raffreddamento durante il processo di saldatura nella saldatura multicomponente. Durante il processo di saldatura, la saldatura è soggetta a un apporto di calore non uniforme, con conseguente differenza di temperatura significativa tra l'area di saldatura e il materiale madre circostante, che causa effetti di espansione e contrazione termica, causando la deformazione delle parti saldate. L'estremità dell'installazione elettrica della scatola del pacco di accumulo di energia è solitamente dotata di un ugello per l'acqua, una staffa per cablaggio, una trave, ecc. e le saldature sono dense e molto facili da deformare.

Nella zona ad alta intensità di saldatura, il lato anteriore del pallet è deformato e deformato

c.Parete laterale del canale della piastra fredda

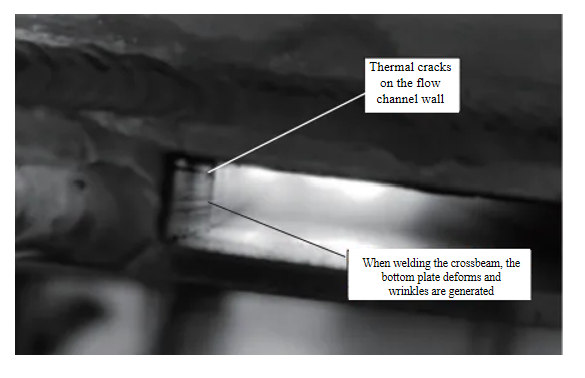

Nel vassoio batteria con design integrato della piastra di raffreddamento a liquido, le parti con minore rigidità strutturale, come piastre sottili e strutture di tubi, non possono resistere bene alla deformazione termica durante la saldatura e sono soggette a deformazione. Ad esempio, la parete laterale del canale di flusso della piastra di raffreddamento a liquido è molto sottile, generalmente solo circa 2 mm. Quando si saldano travi, staffe del cablaggio e altre parti sulla superficie di montaggio del modulo, è facile causare crepe e pieghe di deformazione sulla parete laterale del canale di flusso, influenzando le prestazioni complessive.

Difetti di crepe termiche sulla parete del canale di raffreddamento del liquido causati dalla saldatura a trave

3-Metodo di controllo della deformazione termica della saldatura

a.Saldatura a segmenti, saldatura bilaterale

Per le parti con requisiti di resistenza relativamente bassi, viene adottata la saldatura segmentata e il processo di saldatura viene suddiviso in più piccole sezioni. Le saldature sono disposte simmetricamente e le saldature sono disposte simmetricamente vicino all'asse neutro nella sezione di costruzione, in modo che le deformazioni causate dalle saldature possano compensarsi a vicenda. Allo stesso tempo, la lunghezza e il numero di saldature sono ridotti al minimo e si evita un'eccessiva concentrazione o incrocio di saldature, il che può ridurre il gradiente di temperatura di saldatura e quindi ridurre la deformazione della saldatura. Per le parti con requisiti di resistenza elevati come la piastra inferiore, la piastra inferiore e il telaio laterale, viene adottata la saldatura bifacciale per aumentare la resistenza riducendo al contempo la deformazione da flessione causata da parti di grandi dimensioni e lunghe saldature.

b.Ottimizzazione della sequenza di saldatura

Controllare la deformazione della saldatura, utilizzare giunti con rigidità inferiore, evitare saldature intersecanti bidirezionali e tridirezionali ed evitare aree ad alto stress. Ottimizzare la sequenza di saldatura, saldare prima le aree con rigidità più debole e per ultime quelle con rigidità migliore, ad esempio saldare prima le saldature a filetto, poi le saldature corte e infine le saldature lunghe; saldare prima le saldature trasversali, poi quelle longitudinali. Una sequenza di saldatura ragionevole può controllare efficacemente la deformazione della saldatura, controllando così le dimensioni della saldatura.

c.Regolazione dei parametri di saldatura

Controllare i parametri e i processi di saldatura e impostare ragionevolmente la velocità di saldatura, il numero di strati di saldatura e lo spessore di ogni saldatura. Per saldature più spesse, utilizzare metodi di saldatura multistrato e multicanale e lo spessore di ogni strato di saldatura non deve superare i 4 mm. La saldatura multistrato può ridurre la microstruttura strutturale e migliorare le prestazioni del giunto. Controllare accuratamente i parametri di saldatura e selezionare ragionevolmente parametri quali corrente di saldatura, tensione, modello di elettrodo e velocità di saldatura per garantire forma e dimensioni coerenti del bagno fuso, evitando così errori causati da una selezione impropria dei parametri.

d.Miglioramento delle capacità di saldatura

Migliorare le capacità operative del saldatore (utilizzare lavorazioni meccaniche per componenti di grandi dimensioni o nodi con requisiti rigorosi) per garantire coerenza e standardizzazione delle azioni durante la saldatura e ridurre i problemi dimensionali causati da fattori umani.

Condivideremo regolarmente aggiornamenti e informazioni su tecniche di progettazione termica e alleggerimento, per la vostra consultazione. Grazie per l'interesse verso Walmate.