Communication and sharing promote growth

Joining Hands for Development!

1. Principi di base della saldatura a frizione (FSW)

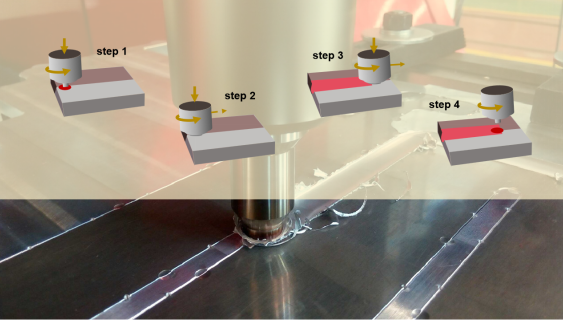

Dopo che la testa di agitazione rotante ad alta velocità è stata inserita nel pezzo, si muove lungo la direzione di saldatura.L'area di contatto tra la testa di miscelazione e il pezzo in lavorazione genera calore per attrito, che ammorbidisce la plasticità del metallo circostante a causa del movimento dell'ago di miscelazione, ammorbidendo lo strato metallico che riempie la cavità dietro l'ago di miscelazione.

Attualmente, la saldatura per attrito viene utilizzata principalmente per il collegamento dialluminio, rame, magnesio, titanio e altri supporti o materiali dissimili.

2. Saldatura a frizione (FSW)

Quando inizia la saldatura:posizionare la spalla rotante ad alta velocità e lo strumento di agitazione con sporgenze aghiformi nell'area di saldatura della parte da saldare.È possibile utilizzare contemporaneamente spallamenti dell'albero per evitare il traboccamento del materiale allo stato plastico.

Durante il processo di saldatura:la resistenza per attrito tra la testa di agitazione e il materiale di saldatura genera calore per attrito, che ammorbidisce il materiale e provoca la deformazione plastica, rilasciando energia di deformazione plastica.Quando la testa di miscelazione si sposta in avanti lungo l'interfaccia da saldare, il materiale termoplastico viene trasferito dalla parte anteriore a quella posteriore della testa di miscelazione e, sotto l'azione di forgiatura della spalla della testa di miscelazione, si ottiene un collegamento in fase solida tra i pezzi.

Al termine della saldatura: la testa di miscelazione ruota per rimuovere il pezzo.

Saldatura a frizione (FSW)

3. Tecnologia e funzionalità

Piccola deformazione: il materiale non necessita di essere fuso, l'apporto di calore è basso e la deformazione è minima;

Elevata adattabilità: non influenzato dalla temperatura e dall'umidità ambientale;

Ottime prestazioni: la zona di saldatura forma una fitta "struttura forgiata" senza bolle o difetti di ritiro;

Rispettoso dell'ambiente e sicuro: il processo di saldatura non produce arco, fumo, spruzzi, ecc., rendendolo sicuro ed ecologico.

Prova di resistenza del giunto FSW

Rispetto alle normali soluzioni di saldatura per fusione, la FSW presenta i seguenti vantaggi eccezionali:

Appartiene alla tecnologia di saldatura a stato solido e il materiale di saldatura non si scioglie durante il processo di saldatura;

La qualità dei giunti saldati è buona, le saldature hanno una struttura di forgiatura a grana fine e non sono presenti difetti come pori, crepe e inclusioni di scorie;

Non è limitato dalla posizione del cordone di saldatura e può realizzare varie forme di saldatura dei giunti;

L'efficienza della saldatura è elevata e la formatura della saldatura a passaggio singolo può essere ottenuta nell'intervallo di spessori compreso tra 0,4 e 100 mm;

La parte saldata presenta un basso stress residuo e una piccola deformazione, consentendo una saldatura ad alta precisione;

Il giunto ha un'elevata resistenza, buone prestazioni a fatica e buona resistenza agli urti;

Bassi costi di saldatura, nessun consumo del processo di saldatura, nessuna necessità di riempimento del filo e gas di protezione;

L'operazione di saldatura è semplice ed è facile realizzare saldature automatizzate.

Applicazione della tecnologia di FSW nella produzione di vassoio batteria

La lega di alluminio presenta i vantaggi di bassa densità, elevata resistenza specifica, buona stabilità termica, resistenza alla corrosione e conduttività termica, non magnetica, facile da modellare e ad alto valore di riciclaggio. È un materiale ideale per la progettazione leggera dei pacchi batteria.

Attualmente, la soluzione del vano batteria in lega di alluminio e del coperchio superiore in plastica ha un notevole effetto leggero ed è stata adottata da molti produttori di automobili.Il vassoio della batteria adotta una soluzione di profili di estrusione di alluminio + saldatura ad attrito + saldatura MIG. Il costo dell'applicazione completa è basso, soddisfa i requisiti prestazionali e può realizzare l'integrazione di canali dell'acqua di circolazione della batteria raffreddati ad acqua.

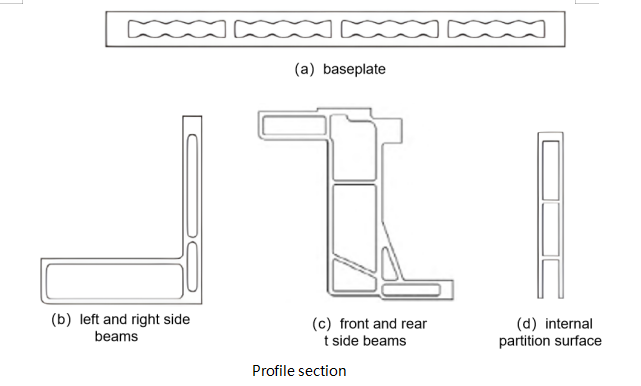

Un tipico vano batteria è costituito principalmente da un telaio con profilo in lega di alluminio e una piastra inferiore con profilo in lega di alluminio, saldati insieme utilizzando profili estrusi della serie 6, come mostrato nella figura seguente:

Vassoio batteria in lega di alluminio

Struttura e materiali in sezione trasversale:

il telaio e la piastra inferiore sono realizzati con profili estrusi in lega di alluminio. I materiali sono solitamente 6061-T6 (resistenza allo snervamento 240 MPa, resistenza alla trazione 260 MPa), 6005A-T6 (resistenza allo snervamento 215 MPa, resistenza alla trazione. 255 MPa) ) e 6063-T6 (snervamento 170 MPa, capacità di trazione 215 MPa)Considera quale marchio specifico scegliere in base a fattori quali la complessità della sezione, i costi e il consumo di utensili.

Difficoltà tecnica:

Il telaio e la piastra inferiore sono i supporti dei moduli batteria e richiedono un'elevata resistenza.Pertanto, per garantire la resistenza, viene spesso scelta una sezione trasversale a doppio strato con una cavità.Lo spessore della piastra di base è generalmente di circa 10 mm e lo spessore della parete è di 2 mm.I pannelli in alluminio monostrato vengono utilizzati meno frequentemente.

Una tipica sezione trasversale del telaio è costituita da più cavità ed è realizzata in materiale 6061-T6 con uno spessore della parete di 2 mm nel punto più sottile.

La tipica sezione trasversale della piastra di base è costituita da più cavità, inclusa una sporgenza superiore, utilizzata principalmente per il montaggio dei moduli batteria.La dimensione della sezione trasversale è ampia, lo spessore è di soli 2 mm e il materiale è generalmente 6005A-T6.

Soluzione:

La piastra inferiore e la piastra inferiore, nonché la piastra inferiore e il telaio, sono collegate principalmente mediante saldatura ad attrito.La forza di saldatura può raggiungere circa l'80% del materiale base.

Il profilo della piastra di base adotta giunti di saldatura ad attrito e le piastre di base sono saldate con giunti di testa su entrambi i lati.La saldatura su due lati ha un'elevata resistenza e una piccola deformazione.

Tra il telaio e la piastra di base viene formato un giunto saldato ad attrito su entrambi i lati.Per riservare spazio sufficiente per la testa di miscelazione, la lunghezza di estensione del collegamento tra il telaio e la piastra inferiore dovrebbe essere sufficientemente lunga da evitare interferenze tra il telaio e la testa di miscelazione e per evitare di aumentare le dimensioni e la difficoltà di estrusione della testa di miscelazione. profilo del telaio.Tuttavia, la saldatura su due lati presenta caratteristiche di elevata resistenza e piccola deformazione, che sono anche i suoi principali vantaggi.

Aggiorneremo regolarmente la tecnologia e le informazioni sulla progettazione termica e sulla leggerezza e le condivideremo con voi come riferimento. Grazie per il tuo interesse per Walmate.