El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

El paquete de baterías es un componente clave de los vehículos de nueva energía, los armarios de almacenamiento de energía y los contenedores. Es una fuente de energía a través de la envoltura de la carcasa, que proporciona energía a los vehículos eléctricos y proporciona capacidad de consumo a los armarios de almacenamiento de energía y los contenedores. En combinación con las necesidades de ingeniería reales, este artículo resume los puntos clave del diseño de perfiles para paquetes de baterías mediante el análisis de los requisitos de resistencia mecánica, seguridad, gestión térmica y peso ligero de los paquetes de baterías.

1-Requisitos de diseño de la carcasa del paquete de baterías

l Resistencia mecánica, resistencia a la vibración y resistencia al impacto. Después de la prueba, no debe haber daños mecánicos, deformaciones ni aflojamiento de la fijación, y el mecanismo de bloqueo no debe estar dañado.

l Sellado: El sellado del paquete de baterías afecta directamente la seguridad de funcionamiento del sistema de baterías. Por lo general, se requiere alcanzar el nivel de protección IP67 para garantizar que el paquete de baterías esté sellado y sea impermeable.

l El diseño de la carcasa del paquete de baterías debe tener en cuenta el rendimiento de la gestión térmica y garantizar que la batería funcione dentro de un rango apropiado a través de un diseño de gestión térmica apropiado.

l Para su instalación y fijación, la carcasa debe tener espacio para la placa de identificación y las señales de seguridad, y reservar suficiente espacio y una base fija para la instalación de líneas de adquisición, varios elementos sensores, etc.

l Todos los conectores, terminales y contactos eléctricos con aislamiento básico no polar deben cumplir los requisitos de nivel de protección correspondientes cuando se combinan.

l Aligeramiento: el aligeramiento de la carcasa es de gran importancia para mejorar la densidad energética del paquete de baterías. La aleación de aluminio es liviana y de alta calidad, lo que la convierte en la opción más viable en la actualidad. El nivel de aligeramiento se puede mejorar mediante un diseño extremo apropiado en combinación con aplicaciones reales.

l Durabilidad: La vida útil de la carcasa del paquete de baterías no debe ser inferior a la vida útil del producto en general. No debe producirse ninguna deformación plástica evidente durante el ciclo de uso. No debe reducirse el nivel de protección ni el rendimiento del aislamiento. La estructura debe ser fácil de mantener, incluida la disposición de las placas de identificación y las señales de seguridad, y la protección de los conectores.

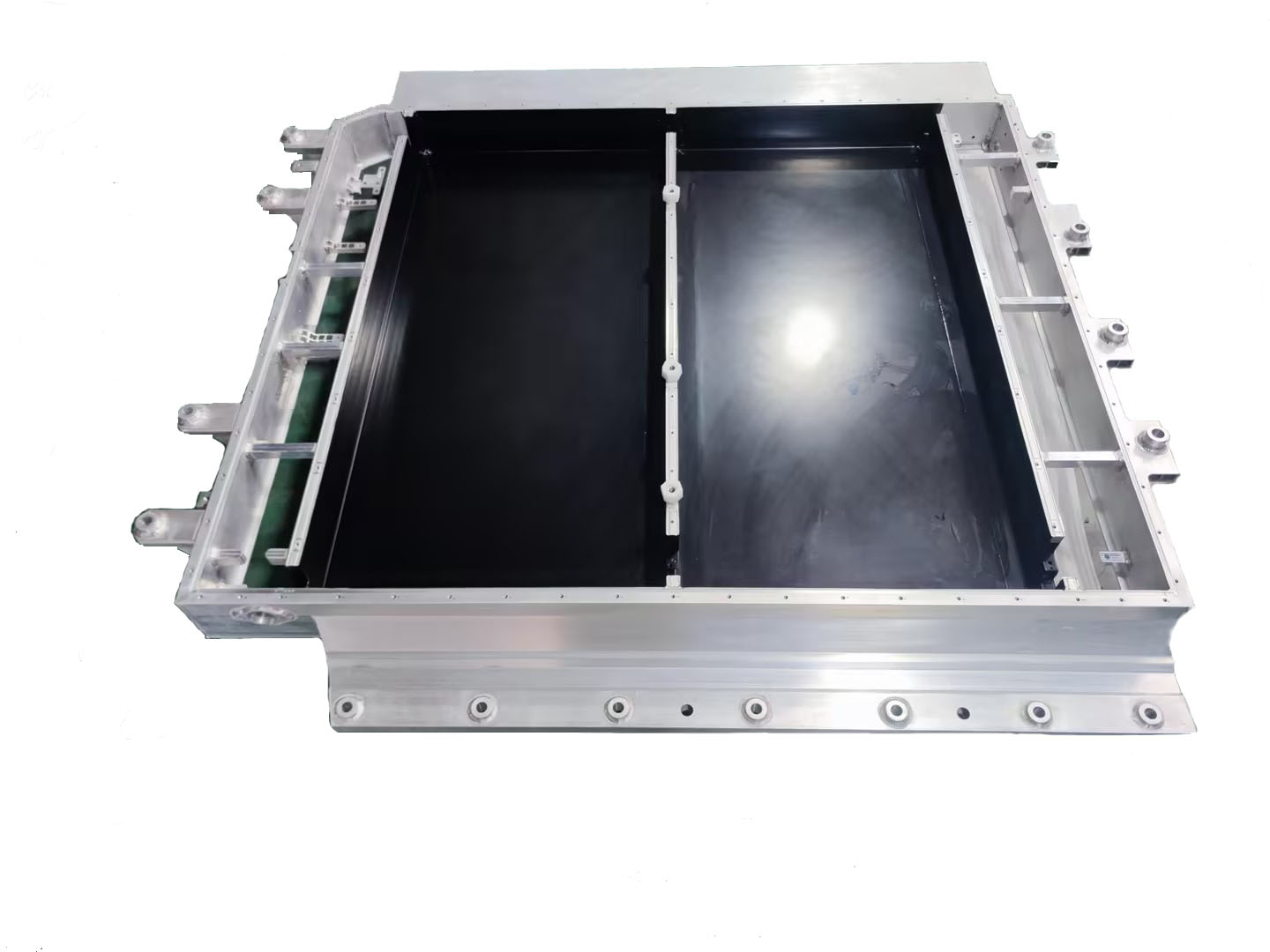

Figura 1. Carcasa típica de paquete de batería soldada de aleación de aluminio

2-Solución típica de carcasa de batería de aleación de aluminio

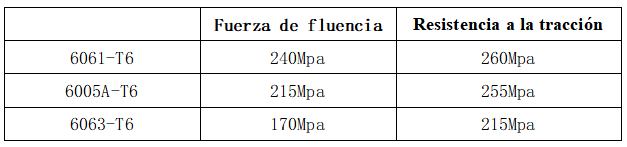

Los materiales de aleación de aluminio que se utilizan comúnmente para las carcasas de los paquetes de baterías incluyen 6061-T6, 6005A-T6 y 6063-T6, etc. Estos materiales tienen diferentes límites de elasticidad y resistencia a la tracción para cumplir con diferentes requisitos estructurales. La resistencia de estos materiales es: 6061-T6>6005A-T6>6063-T6.

En la actualidad, las soluciones de formación de carcasas de baterías incluyen soldadura de perfiles de aluminio, fundición de aleación de aluminio, aluminio fundido más perfil de aluminio, soldadura de placas de aluminio estampadas, etc. La solución de soldadura de perfiles de aluminio se ha convertido en la opción principal debido a su flexibilidad y conveniencia de procesamiento. Como se muestra en la Figura 1, la carcasa se compone principalmente de un marco de perfil de aleación de aluminio y una placa inferior de perfil de aleación de aluminio, que se sueldan utilizando perfiles extruidos de aleación de aluminio de la serie 6. La solución de fundición de aleación de aluminio se considera como la dirección de desarrollo futura debido a su proceso simplificado y potencial de reducción de costos.

3- Diseño de la sección del perfil

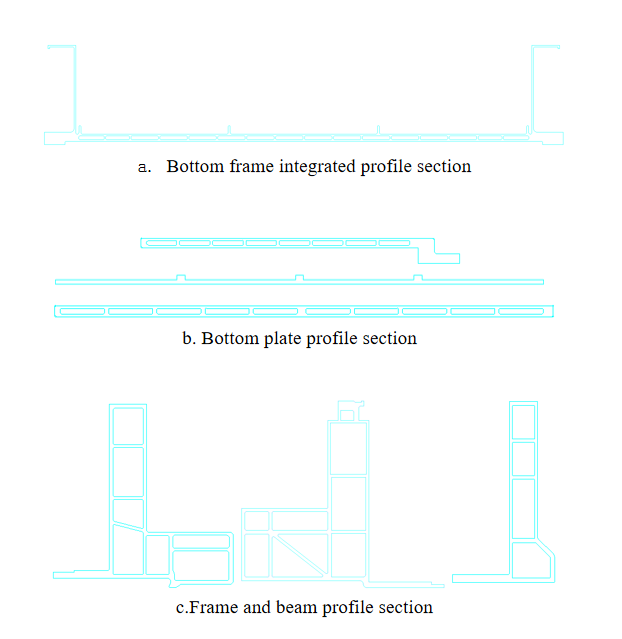

l Tamaño de la sección y complejidad: El tamaño de la sección del perfil se mide por el círculo circunscrito. Cuanto mayor sea el círculo circunscrito, mayor será la presión de extrusión requerida. La sección del perfil suele estar compuesta por múltiples cavidades para mejorar la rigidez y la resistencia estructural. Por lo general, el marco, la partición intermedia, la placa inferior, la viga, etc. adoptan diferentes diseños de sección para adaptarse a diferentes requisitos estructurales y funcionales.

Figura 2 Sección típica de perfil de aleación de aluminio

l Espesor de pared del perfil de aluminio: El espesor mínimo de pared de un perfil de aluminio específico está relacionado con el radio del círculo circunscrito del perfil, la forma y la composición de la aleación. Por ejemplo, cuando el espesor de pared de la aleación de aluminio 6063 es de 1 mm, el espesor de pared de la aleación de aluminio 6061 debe ser de aproximadamente 1,5 mm. La dificultad de extrusión de la misma sección es: 6061-T6>6005A-T6>6063-T6. En el diseño de perfiles de paquetes de baterías, el perfil del marco generalmente está hecho de material de aleación de aluminio 6061-T6, y su sección típica está compuesta de múltiples cavidades, y el espesor de pared más delgado es de aproximadamente 2 mm; el perfil de la placa inferior también está compuesto de múltiples cavidades, y el material es generalmente 6061-T6, 6065A-T6, y el espesor de pared más delgado también es de aproximadamente 2 mm; Además, en el diseño de la bandeja de carga de la placa inferior y la integración de enfriamiento líquido de la placa inferior, la placa inferior generalmente adopta una estructura de doble cara, el espesor de la placa inferior es generalmente de 10 mm y el espesor de la pared y la pared interna de la cavidad son de aproximadamente 2 mm.

l Tolerancia de las dimensiones de la sección transversal del perfil: La tolerancia de las dimensiones de la sección transversal debe determinarse en función de la tolerancia de procesamiento del perfil de aluminio, las condiciones de uso, la dificultad de la extrusión del perfil y la forma del perfil. Para algunos perfiles de aluminio que son difíciles de extruir, se puede cambiar la forma o se puede aumentar la tolerancia de procesamiento y la tolerancia dimensional para reducir la dificultad de la extrusión y extruir productos de perfil de aluminio que se acerquen a los requisitos, y luego se pueden remodelar o procesar para cumplir con los requisitos de uso.

Además, al diseñar la sección del perfil, es necesario considerar los requisitos específicos de los diferentes procesos de soldadura para juntas, ranuras, espesor de pared, etc.

Actualizaremos periódicamente la información y las tecnologías relacionadas con el diseño térmico y la reducción de peso. Gracias por su interés en Walmate.