El intercambio y la participación promueven el crecimiento

y trabajan juntos para el desarrollo común

1. Principios básicos de la soldadura por fricción-agitación (FSW)

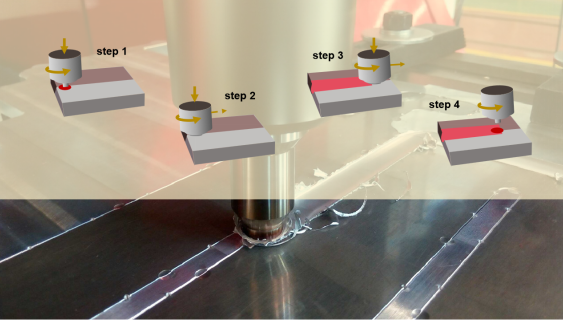

Después de insertar el cabezal agitador giratorio de alta velocidad en la pieza de trabajo, se mueve a lo largo de la dirección de soldadura.El área de contacto entre el cabezal mezclador y la pieza de trabajo genera calor a través de la fricción, lo que suaviza la plasticidad del metal circundante debido al movimiento de la aguja mezcladora, suavizando la capa de metal que llena la cavidad detrás de la aguja mezcladora.

En la actualidad, la soldadura por fricción-agitación se utiliza principalmente para la conexión de aluminio, cobre, magnesio, titanio y otros medios o materiales diferentes.

2. Tecnología de la soldadura por fricción-agitación (FSW)

Cuando comience la soldadura: coloque el hombro giratorio de alta velocidad y la herramienta de agitación con protuberancias en forma de aguja en el área de soldadura de la pieza a soldar.Al mismo tiempo se pueden utilizar hombros de eje para evitar que el material se desborde en estado plástico.

Durante el proceso de soldadura: La resistencia por fricción entre el cabezal agitador y el material de soldadura genera calor por fricción, que ablanda el material y provoca deformación plástica, liberando energía de deformación plástica.Cuando el cabezal mezclador avanza a lo largo de la interfaz a soldar, el material termoplástico se transfiere desde la parte delantera a la trasera del cabezal mezclador y, bajo la acción de forjado del hombro del cabezal mezclador, se logra una conexión de fase sólida entre las piezas de trabajo.

Al final de la soldadura: el cabezal mezclador gira para retirar la pieza.

Proceso de soldadura por fricción-agitación

3. Tecnología y características

Pequeña deformación: no es necesario fundir el material, el aporte de calor es bajo y la deformación es mínima;

Alta adaptabilidad: no afectado por la temperatura y la humedad ambiental, fuerte adaptabilidad;

Excelente rendimiento: la zona de soldadura forma una densa "estructura forjada" sin burbujas ni defectos de contracción;

Respetuoso con el medio ambiente y seguro: el proceso de soldadura no produce arco, humo, salpicaduras, etc., es seguro, ecológico y ecológico.

Ensayo de resistencia de uniones soldadas por fricción-agitación

En comparación con las soluciones de soldadura por fusión ordinarias, la soldadura por fricción-agitación tiene las siguientes ventajas destacadas:

Pertenece a la tecnología de soldadura de estado sólido y el material de soldadura no se funde durante el proceso de soldadura;

La calidad de las uniones soldadas es buena, las soldaduras tienen una estructura de forja de grano fino y no hay defectos como poros, grietas e inclusiones de escoria;

No está limitado por la posición de la costura de soldadura y puede realizar diversas formas de soldadura de juntas;

La eficiencia de la soldadura es alta y el conformado por soldadura en una sola pasada se puede lograr en un rango de espesor de 0,4 a 100 mm;

La pieza de soldadura tiene baja tensión residual y pequeña deformación, lo que permite una soldadura de alta precisión;

La junta tiene alta resistencia, buen rendimiento ante la fatiga y buena tenacidad al impacto;

Bajo costo de soldadura, sin consumo de proceso de soldadura, sin necesidad de relleno de alambre ni gas protector;

La operación de soldadura es simple y es fácil realizar una soldadura automatizada.

Aplicación de la tecnología de soldadura por fricción-agitación en la fabricación de bandejas para baterías

La aleación de aluminio tiene las ventajas de baja densidad, alta resistencia específica, buena estabilidad térmica, resistencia a la corrosión y conductividad térmica, no magnética, fácil de formar y alto valor de reciclaje. Es un material ideal para el diseño liviano de paquetes de baterías.

En la actualidad, la solución de bandeja de batería de aleación de aluminio y cubierta superior de plástico tiene un efecto liviano notable y ha sido adoptada por muchos fabricantes de automóviles.La bandeja de la batería adopta una solución de perfiles de extrusión de aluminio + soldadura por fricción-agitación + soldadura MIG. El costo integral de la aplicación es bajo, cumple con los requisitos de rendimiento y puede realizar la integración de canales de agua de circulación de batería refrigerados por agua.

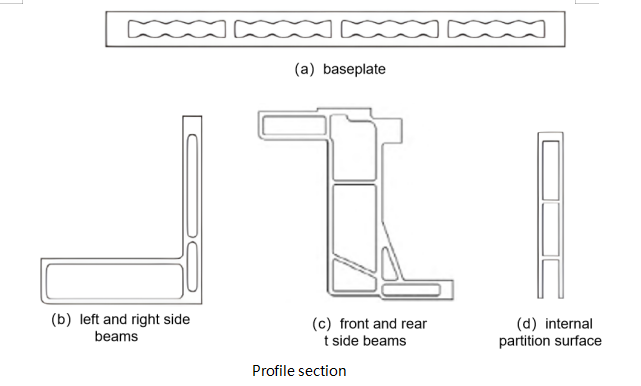

Una bandeja de batería típica consta principalmente de un marco de perfil de aleación de aluminio y una placa inferior de perfil de aleación de aluminio, que se sueldan entre sí utilizando perfiles extruidos de 6 series, como se muestra en la siguiente figura:

Bandeja de batería de aleación de aluminio

Estructura y materiales de la sección transversal:

el marco y la placa inferior están hechos de perfiles extruidos de aleación de aluminio. Los materiales suelen ser 6061-T6 (límite elástico 240 MPa, resistencia a la tracción 260 MPa), 6005A-T6 (límite elástico 215 MPa, resistencia a la tracción). 255 MPa) ) y 6063-T6 (propiedad productiva 170 MPa, capacidad de tracción 215 MPa).Considere qué marca específica elegir en función de factores como la complejidad de la sección, el costo y el consumo de herramientas.

Dificultad técnica:

El marco y la placa inferior son los soportes de los módulos de batería y requieren una gran resistencia.Por lo tanto, a menudo se elige una sección transversal de doble capa con una cavidad para garantizar la resistencia.El espesor de la placa base es generalmente de unos 10 mm y el espesor de la pared es de 2 mm.Los paneles de aluminio monocapa se utilizan con menos frecuencia.

Una sección transversal típica del marco consta de múltiples cavidades y está hecha de material 6061-T6 con un espesor de pared de 2 mm en su punto más delgado.

La sección transversal típica de la placa base consta de múltiples cavidades, incluida una protuberancia superior, que se utiliza principalmente para montar módulos de batería.El tamaño de la sección transversal es grande, el espesor es de solo 2 mm y el material es generalmente 6005A-T6.

Solución:

La placa base y la placa base, así como la placa base y el marco, están conectadas principalmente mediante soldadura por fricción-agitación.La resistencia de la soldadura puede alcanzar aproximadamente el 80% del material base.

El perfil de la placa inferior adopta juntas de soldadura por fricción-agitación, y las placas inferiores están soldadas con juntas a tope de doble cara.La soldadura de doble cara tiene alta resistencia y pequeña deformación.

Se forma una junta soldada por fricción-agitación de doble cara entre el marco y la placa base.Para reservar suficiente espacio para el cabezal mezclador, la longitud de extensión de la conexión entre el marco y la placa inferior debe ser lo suficientemente larga para evitar interferencias entre el marco y el cabezal mezclador, y para evitar aumentar el tamaño y la dificultad de extrusión del perfil del marco.Sin embargo, la soldadura de doble cara tiene las características de alta resistencia y pequeña deformación, que también son sus principales ventajas.

Actualizaremos periódicamente la tecnología y la información sobre diseño térmico y peso ligero y las compartiremos con usted para su referencia. Gracias por su atención a Walmate.